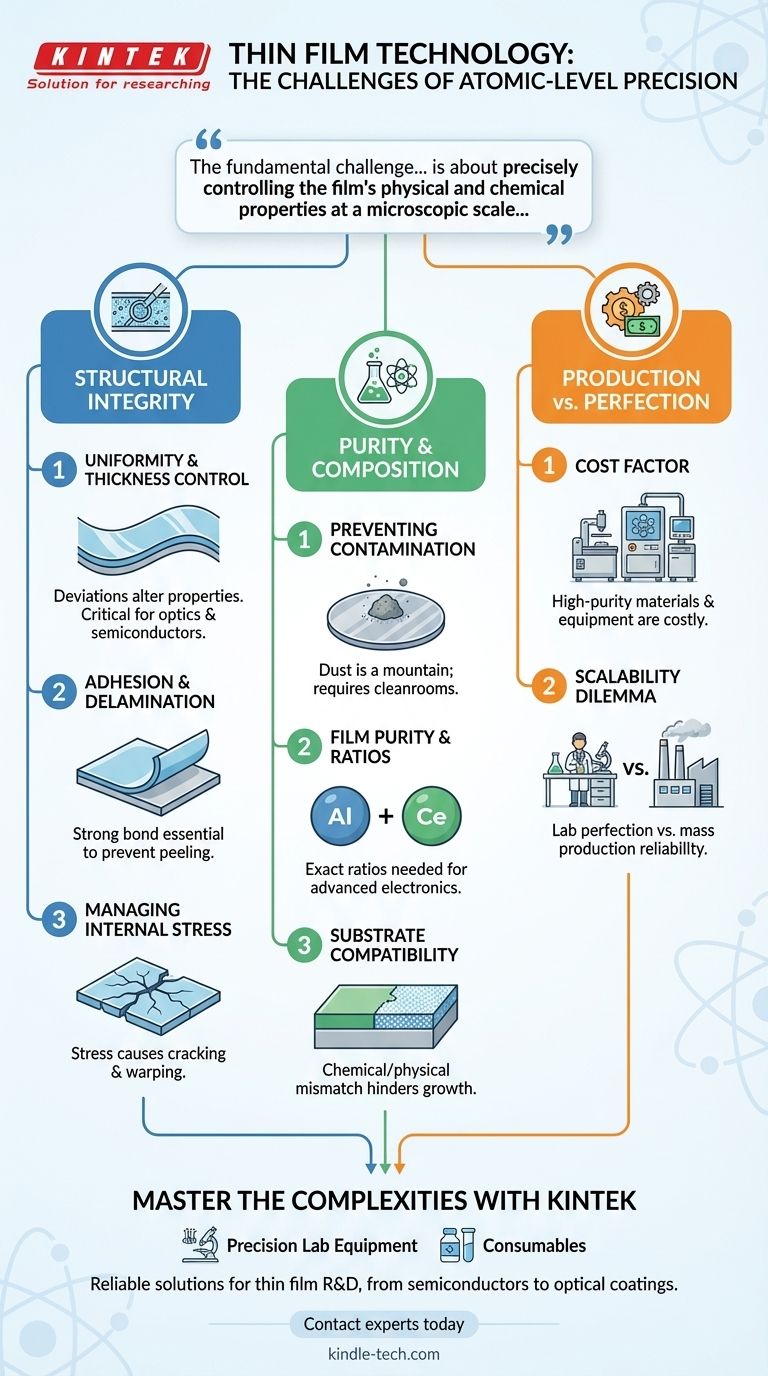

Trabalhar com filmes finos é um jogo de precisão a nível atómico. Os desafios centrais giram em torno do controlo da estrutura do filme, da pureza e da sua relação física com a superfície em que é aplicado. As dificuldades chave incluem alcançar uma uniformidade de espessura perfeita, garantir que o filme adere sem descascar, gerir o stress interno que pode causar fissuras e prevenir a contaminação microscópica, tudo isto enquanto se tenta manter um processo escalável e económico.

O desafio fundamental da tecnologia de filmes finos não é meramente criar uma camada fina de material. É controlar com precisão as propriedades físicas e químicas do filme numa escala microscópica para garantir que ele tenha um desempenho fiável e consistente com o seu substrato subjacente.

O Desafio da Integridade Estrutural

A estrutura física de um filme fino e a sua ligação ao substrato determinam a sua durabilidade e desempenho. Falhas nesta área são os pontos de falha mais comuns.

Alcançar a Uniformidade e o Controlo da Espessura

As propriedades de um filme estão diretamente ligadas à sua espessura. Mesmo variações minúsculas numa superfície podem alterar completamente o seu comportamento elétrico, ótico ou mecânico.

Em aplicações como revestimentos óticos ou semicondutores, um desvio de apenas alguns nanómetros pode inutilizar um dispositivo.

Garantir a Adesão Adequada

A ligação entre o filme fino e o substrato deve ser excecionalmente forte. Se o filme não aderir corretamente, pode descascar ou lascar, uma falha conhecida como delaminação.

Esta é uma preocupação crítica para revestimentos duros em ferramentas de corte ou camadas protetoras em eletrónica, onde o filme é submetido a stress físico.

Gerir o Stress e a Tensão Interna

O stress acumula-se naturalmente dentro de um filme durante o processo de deposição. Isto pode ser causado por uma incompatibilidade nas taxas de expansão térmica entre o filme e o substrato ou pelas próprias condições de deposição.

O stress interno excessivo pode fazer com que o filme rache, deforme ou perca a adesão, comprometendo todo o componente.

O Desafio da Pureza e Composição

A composição química do filme é tão importante quanto a sua estrutura física. Contaminantes ou rácios de material incorretos podem anular completamente a função pretendida do filme.

Prevenção da Contaminação

Na escala dos filmes finos, um único grão de poeira é uma montanha. Qualquer partícula indesejada ou impureza química pode perturbar o crescimento do filme, criando defeitos que minam o seu desempenho.

É por isso que a maior parte da deposição de filmes finos ocorre em ambientes altamente controlados, como salas limpas ou câmaras de vácuo.

Manter a Pureza e Composição do Filme

Para filmes feitos de ligas ou materiais compostos, alcançar o rácio químico exato é essencial. Isto é particularmente verdade para eletrónica avançada, como LEDs ou semicondutores.

Um ligeiro desvio na composição pode alterar drasticamente as propriedades do material, impedindo-o de funcionar como projetado.

Garantir a Compatibilidade do Substrato

O substrato não é uma superfície passiva; é um participante ativo na criação do filme. O material do filme deve ser quimicamente e fisicamente compatível com a superfície em que está a ser aplicado.

Problemas como ligações químicas deficientes ou estruturas cristalinas incompatíveis podem impedir a formação correta do filme, levando a uma adesão e desempenho fracos.

Compreender as Compensações: Produção vs. Perfeição

Alcançar um filme fino impecável num laboratório é uma coisa; fazê-lo de forma repetível para milhares de unidades é outra. Os desafios práticos da fabricação são significativos.

O Fator Custo

O equipamento necessário para a deposição de filmes finos de alta qualidade, como sistemas de vácuo, e os próprios materiais de alta pureza são inerentemente caros.

Equilibrar a qualidade exigida do filme com o custo de produção é um desafio de engenharia constante.

O Dilema da Escalabilidade

Um processo que cria um filme perfeito numa pequena amostra de laboratório pode ser difícil ou economicamente inviável de escalar para produção em massa.

Os engenheiros devem inovar constantemente para encontrar métodos de deposição que não sejam apenas precisos, mas também rápidos, fiáveis e económicos numa escala industrial.

Priorizar os Seus Esforços com Base na Aplicação

Os desafios mais críticos dependem inteiramente do uso final do filme.

- Se o seu foco principal são revestimentos óticos: O seu sucesso depende da precisão absoluta no controlo da espessura e uniformidade para gerir a reflexão e transmissão da luz.

- Se o seu foco principal são dispositivos semicondutores: Os fatores inegociáveis são a pureza, a prevenção da contaminação e a composição precisa para garantir as propriedades eletrónicas corretas.

- Se o seu foco principal são revestimentos duros mecânicos: Deve priorizar a adesão e a gestão do stress interno para prevenir a delaminação e fissuras sob carga física.

O sucesso na tecnologia de filmes finos reside em dominar a interação delicada entre o material, o substrato e o processo de deposição.

Tabela de Resumo:

| Categoria de Desafio | Dificuldades Chave | Impacto na Aplicação |

|---|---|---|

| Integridade Estrutural | Uniformidade, Adesão, Stress Interno | Falha do dispositivo, delaminação, fissuras |

| Pureza e Composição | Contaminação, Rácios Químicos, Compatibilidade do Substrato | Desempenho não fiável, propriedades alteradas do material |

| Produção e Escalabilidade | Custo Elevado, Escalabilidade do Processo | Viabilidade económica para produção em massa |

Domine as complexidades da deposição de filmes finos no seu laboratório. Os desafios de alcançar uniformidade, adesão e pureza perfeitas exigem equipamentos fiáveis e de alto desempenho. A KINTEK especializa-se em equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de investigação e desenvolvimento de filmes finos.

Contacte os nossos especialistas hoje mesmo para encontrar a solução certa para a sua aplicação específica, seja para semicondutores, revestimentos óticos ou revestimentos duros mecânicos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis