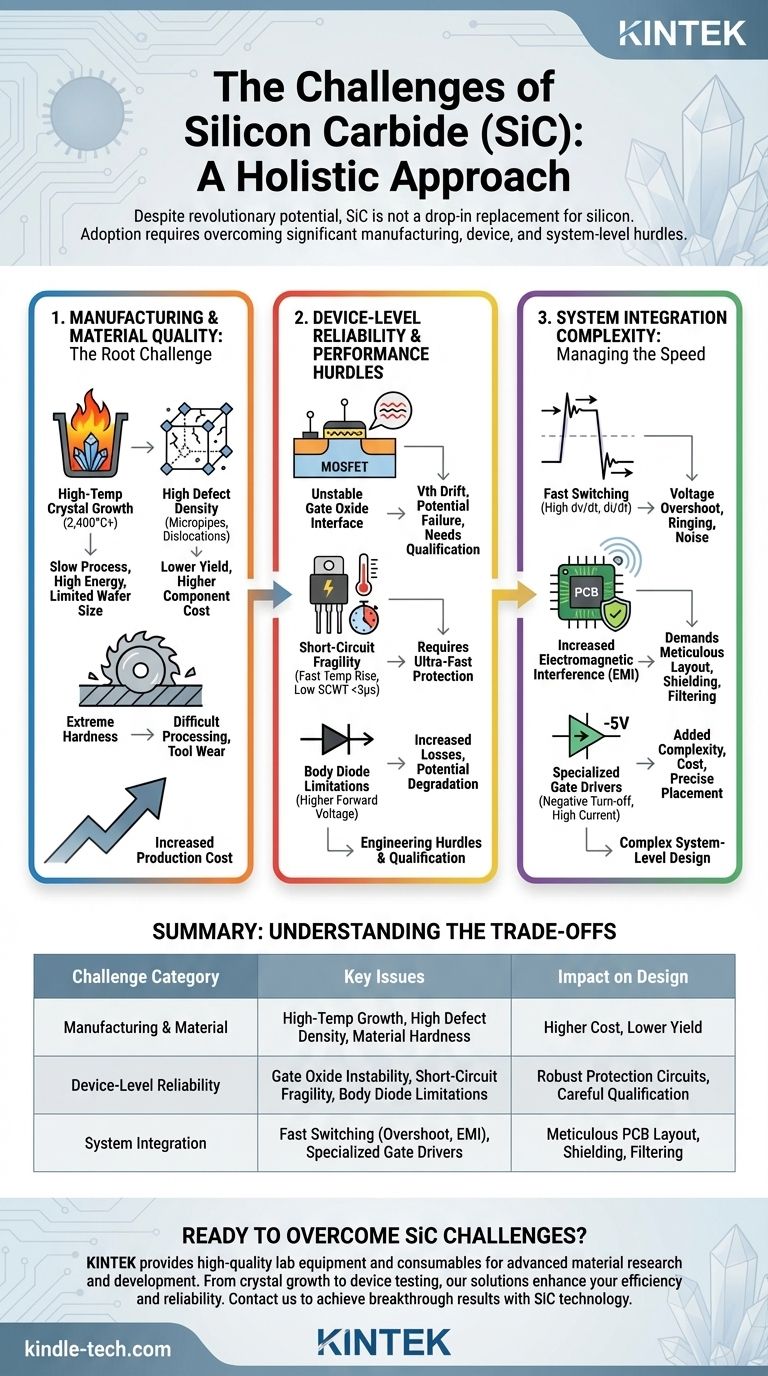

Apesar do seu potencial revolucionário, o carboneto de silício (SiC) não é um substituto simples para o silício. Os principais desafios que retardam sua adoção universal derivam de dificuldades fundamentais na fabricação da matéria-prima, o que leva a custos mais altos e taxas de defeitos. No nível do dispositivo, a confiabilidade de longo prazo do óxido de porta e a fragilidade em condições de curto-circuito apresentam obstáculos significativos de engenharia, enquanto suas altas velocidades de comutação criam problemas complexos de integração em nível de sistema, como a interferência eletromagnética (EMI).

Embora o SiC permita ganhos sem precedentes em eficiência e densidade de potência, sua adoção requer uma abordagem de engenharia holística. Os desafios centrais estão enraizados em sua imaturidade material em comparação com o silício, exigindo que os projetistas repensem fundamentalmente tudo, desde o layout do circuito e gerenciamento térmico até os esquemas de proteção.

O Desafio Raiz: Fabricação e Qualidade do Material

A jornada da matéria-prima para um dispositivo SiC acabado é muito mais complexa e cara do que para o silício tradicional. Esta é a razão fundamental para muitos de seus desafios subsequentes.

A Dificuldade do Crescimento de Cristais

Os cristais de carboneto de silício, ou boules, são cultivados usando um processo chamado Transporte Físico de Vapor (PVT) em temperaturas extremamente altas, frequentemente excedendo 2.400°C. Isso é mais de 1.000°C mais quente do que o processo para o crescimento de lingotes de silício.

Este processo intensivo em energia é lento e difícil de controlar, limitando o tamanho das wafers que podem ser produzidas e contribuindo diretamente para seu alto custo.

O Problema da Densidade de Defeitos

As duras condições de crescimento resultam em uma maior concentração de imperfeições cristalinas em wafers de SiC em comparação com o silício. Esses defeitos, como microporos e dislocações de plano basal, podem atuar como pontos de falha dentro de um dispositivo.

Uma maior densidade de defeitos reduz o rendimento da fabricação, o que significa que menos chips utilizáveis podem ser produzidos a partir de cada wafer. Este é um dos principais impulsionadores do preço mais alto para componentes SiC.

O Alto Custo da Dureza

O carboneto de silício é um material excepcionalmente duro, classificando-se logo abaixo do diamante na escala de Mohs. Embora isso contribua para sua robustez, torna o corte de wafers do boule e, em seguida, a retificação e o polimento extremamente difíceis.

Este processo consome mais tempo, requer equipamentos especializados revestidos de diamante e leva a um maior desgaste das ferramentas, tudo isso adicionando um custo significativo à wafer final.

Obstáculos de Confiabilidade e Desempenho no Nível do Dispositivo

Mesmo depois que um dispositivo é fabricado, as propriedades inerentes do SiC criam preocupações específicas de confiabilidade que devem ser abordadas no projeto.

A Interface Instável do Óxido de Porta

A interface entre o material SiC e o isolador de porta de dióxido de silício (SiO₂) é a preocupação de confiabilidade mais crítica em MOSFETs de SiC. É menos estável do que a interface quase perfeita encontrada em MOSFETs de silício.

Essa instabilidade pode fazer com que a tensão de limiar (Vth) do dispositivo varie ao longo de sua vida útil, especialmente em altas temperaturas. Essa variação pode afetar o desempenho do circuito e, eventualmente, levar à falha do dispositivo, exigindo triagem e qualificação cuidadosas.

Fragilidade em Curto-Circuito

Os MOSFETs de SiC têm uma densidade de potência muito maior e um tamanho de chip menor do que os IGBTs de silício equivalentes. Como resultado, eles têm uma massa térmica muito baixa.

Durante um evento de curto-circuito, sua temperatura aumenta incrivelmente rápido, dando-lhes um tempo de suportabilidade de curto-circuito (SCWT) que é frequentemente inferior a 3 microssegundos, em comparação com 10 microssegundos para um IGBT típico. Isso requer circuitos de proteção extremamente rápidos e robustos para evitar falhas catastróficas.

Limitações do Diodo de Corpo

O "diodo de corpo" intrínseco dentro de um MOSFET de SiC é usado para corrente de roda livre em muitas aplicações. No entanto, este diodo historicamente tem uma queda de tensão direta mais alta em comparação com os equivalentes de silício.

Essa queda de tensão mais alta pode levar a perdas de condução aumentadas e potencial degradação ao longo do tempo. Embora as gerações recentes de SiC tenham melhorado significativamente o desempenho do diodo de corpo, ele continua sendo um parâmetro chave a ser avaliado.

Compreendendo as Trocas: Complexidade da Integração do Sistema

O principal benefício do SiC – sua alta velocidade de comutação – é também a fonte de seus maiores desafios em nível de sistema. Usar SiC de forma eficaz significa projetar todo o sistema em torno dele.

A Faca de Dois Gumes da Comutação Rápida

Os dispositivos SiC podem ligar e desligar ordens de magnitude mais rápido do que o silício. Essas altas taxas de dv/dt (taxa de variação da tensão) e di/dt (taxa de variação da corrente) são o que reduzem as perdas de comutação e permitem componentes menores.

No entanto, essas mesmas bordas rápidas interagem com a indutância parasita no layout do circuito, causando significativo overshoot de tensão e oscilação. Esse ruído elétrico pode exceder as classificações de tensão dos componentes, danificar o dispositivo e degradar a confiabilidade do sistema.

Gerenciando o Aumento da Interferência Eletromagnética (EMI)

O ruído de alta frequência gerado pelo SiC de comutação rápida é uma fonte potente de EMI. Se não for gerenciado adequadamente, esse ruído pode interferir na operação de eletrônicos próximos.

Controlar a EMI requer um layout meticuloso da PCB, blindagem e a adição de componentes de filtragem, tudo isso adiciona complexidade e custo ao processo de design.

A Necessidade de Drivers de Porta Especializados

Acionar um MOSFET de SiC é mais exigente do que acionar um IGBT ou MOSFET de silício. Eles frequentemente requerem uma tensão de desligamento negativa (por exemplo, -5V) para evitar o acionamento parasita causado pelo alto dv/dt.

O circuito do driver de porta deve ser colocado muito próximo ao dispositivo e ser capaz de fornecer altas correntes de pico para comutar o dispositivo rapidamente, mitigando os efeitos de ruído e oscilação.

Tomando uma Decisão Informada sobre SiC

Implementar com sucesso o carboneto de silício requer reconhecer esses desafios como problemas de engenharia a serem resolvidos, e não como obstáculos intransponíveis.

- Se seu foco principal é a máxima densidade de potência e eficiência: Os ganhos de desempenho provavelmente valem o esforço, mas você deve investir pesadamente em layout avançado de PCB, drivers de porta robustos e gerenciamento de EMI.

- Se seu foco principal é a sensibilidade ao custo: Avalie o custo total do sistema, não apenas o custo do dispositivo. O SiC pode permitir que você economize dinheiro usando indutores, capacitores e dissipadores de calor menores, potencialmente compensando seu preço de componente mais alto.

- Se seu foco principal é a confiabilidade de longo prazo: Preste extrema atenção ao design do driver de porta, implemente proteção contra curto-circuito ultrarrápida e selecione dispositivos de fabricantes com dados comprovados sobre a estabilidade do óxido de porta.

Compreender esses desafios inerentes é o primeiro passo para desbloquear o desempenho transformador da tecnologia de carboneto de silício.

Tabela Resumo:

| Categoria de Desafio | Principais Problemas | Impacto no Design |

|---|---|---|

| Fabricação e Material | Crescimento de cristais em alta temperatura, alta densidade de defeitos, dureza do material | Custo de componente mais alto, menor rendimento |

| Confiabilidade no Nível do Dispositivo | Instabilidade do óxido de porta, fragilidade em curto-circuito, limitações do diodo de corpo | Requer circuitos de proteção robustos e qualificação cuidadosa |

| Integração do Sistema | Comutação rápida causando overshoot de tensão, EMI, necessidade de drivers de porta especializados | Exige layout meticuloso da PCB, blindagem e filtragem |

Pronto para superar os desafios do carboneto de silício em seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, adaptados para pesquisa e desenvolvimento de materiais avançados. Seja você trabalhando no crescimento de cristais de SiC, testes de dispositivos ou integração de sistemas, nossas soluções são projetadas para aumentar sua eficiência e confiabilidade. Entre em contato conosco hoje para saber como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a alcançar resultados inovadores com a tecnologia de carboneto de silício.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Lente de Silício Monocristalino de Alta Resistência ao Infravermelho

- Moinho de Bolas Vibratório de Alta Energia para Laboratório Tipo Tanque Único

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

As pessoas também perguntam

- Qual é o processo de prensagem isostática a quente para a fabricação de compósitos de matriz cerâmica? Alcance porosidade quase zero para desempenho superior

- Quais são as aplicações da cerâmica de zircônia? Desbloqueie Soluções de Alto Desempenho para Ambientes Extremos

- Qual é a visão geral da cerâmica? Desbloqueando o Potencial de Materiais Avançados

- A cerâmica é um metal ou um plástico? Descubra as propriedades únicas dos materiais cerâmicos

- Qual é a resistência da cerâmica sinterizada? Atingir Densidade e Durabilidade Máximas

- Qual é o propósito de usar isolamento de fibra cerâmica em tubulações de sal fundido? Garante Fluidez e Eficiência Energética

- A sinterização aumenta o tamanho do grão? Dominando o Compromisso para as Propriedades do Material

- Quão quente você pode aquecer cerâmica? Da olaria a 2700°C com Materiais Avançados