O principal benefício da pirólise a vácuo é a sua capacidade de produzir um maior rendimento de bio-óleo líquido de alta qualidade em comparação com outros métodos. Ao operar sob pressão reduzida, o processo diminui a temperatura de decomposição dos materiais orgânicos e remove rapidamente vapores valiosos, impedindo que se decomponham em gases e carvão menos desejáveis.

Embora toda a pirólise converta resíduos em valor, a pirólise a vácuo é especificamente concebida para maximizar a quantidade e a qualidade do bio-óleo líquido, controlando com precisão o ambiente da reação. Isto é conseguido através da redução da temperatura do processo e da prevenção das reações secundárias que degradam o produto final.

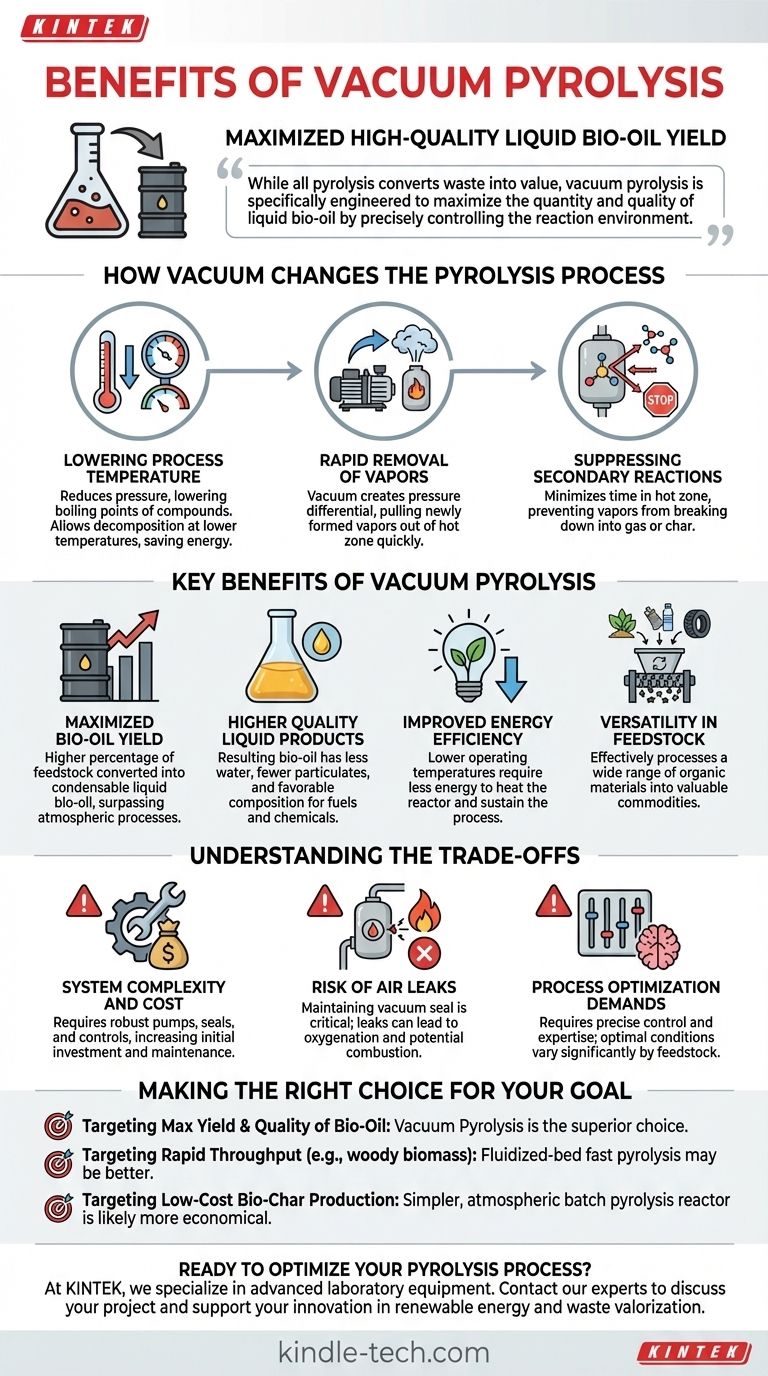

Como o Vácuo Altera o Processo de Pirólise

Para entender os benefícios, devemos primeiro entender o princípio central. A pirólise é a decomposição térmica de materiais na ausência de oxigénio. A adição de um vácuo altera fundamentalmente a física deste processo.

Redução da Temperatura do Processo

A aplicação de um vácuo reduz a pressão dentro do reator. Isto, por sua vez, diminui o ponto de ebulição dos compostos químicos (pirolisatos) criados durante a decomposição.

Assim como a água ferve a uma temperatura mais baixa numa montanha alta, os materiais orgânicos num reator a vácuo decompõem-se e vaporizam-se a uma temperatura mais baixa do que o fariam à pressão atmosférica. Isto traduz-se diretamente em menor consumo de energia para o sistema.

Remoção Rápida de Vapores

A diferença de pressão criada pelo vácuo puxa ativamente os vapores recém-formados para fora da zona quente de reação quase imediatamente.

Esta extração rápida é uma vantagem crítica. Na pirólise padrão, estes vapores valiosos permanecem no reator, onde o calor elevado pode fazer com que "craqueiem" ou se repolimerizem em produtos menos úteis.

Supressão de Reações Secundárias

A combinação de temperaturas mais baixas e remoção rápida de vapores funciona para suprimir reações secundárias indesejadas. Esta é a chave para produzir um produto final mais limpo e mais valioso.

Ao minimizar o tempo que os vapores passam na zona quente, evita-se que se decomponham em gases não condensáveis ou formem excesso de carvão. O resultado é um processo que produz preferencialmente a fração líquida mais valiosa.

Os Principais Benefícios da Pirólise a Vácuo

A física única do processo a vácuo leva a várias vantagens operacionais distintas em relação à pirólise atmosférica ou rápida convencional.

Rendimento Máximo de Bio-Óleo

Este é o benefício mais significativo. Ao prevenir reações secundárias, uma percentagem muito maior da matéria-prima inicial é convertida em bio-óleo líquido condensável. Os rendimentos são consistentemente mais elevados do que nos processos atmosféricos.

Produtos Líquidos de Qualidade Superior

O bio-óleo resultante é frequentemente de qualidade superior. Tipicamente, contém menos água, menos partículas sólidas e uma composição mais favorável para o processamento em combustíveis de transporte ou produtos químicos especializados.

Eficiência Energética Melhorada

Operar a temperaturas mais baixas significa que é necessária menos energia para aquecer o reator e sustentar o processo. Isto pode levar a poupanças significativas nos custos operacionais e a um melhor balanço energético líquido para todo o sistema.

Versatilidade na Matéria-Prima

Tal como outros métodos de pirólise, a pirólise a vácuo é altamente flexível. Pode processar eficazmente uma vasta gama de materiais orgânicos, incluindo plásticos, pneus usados e diversas formas de biomassa, convertendo-os em mercadorias valiosas.

Compreender as Compensações

Nenhuma tecnologia está isenta de desafios. A objetividade exige o reconhecimento das compensações associadas à abordagem a vácuo.

Complexidade e Custo do Sistema

A introdução de um sistema de vácuo adiciona complexidade. Requer bombas de vácuo robustas, vedantes de alta integridade e sistemas de controlo sofisticados para manter a pressão subatmosférica, o que aumenta tanto o investimento de capital inicial como os custos de manutenção contínua.

Risco de Fugas de Ar

Manter a integridade da vedação de vácuo é fundamental. Qualquer ar que vaze para o reator quente pode criar um ambiente oxigenado, levando a uma combustão não intencional. Isto não só é ineficiente, como também pode representar um risco de segurança significativo.

Exigências de Otimização do Processo

A pirólise a vácuo não é uma solução única para todos. O nível ótimo de vácuo e o perfil de temperatura podem variar significativamente dependendo da matéria-prima. Atingir o desempenho máximo requer um controlo de processo e uma experiência mais precisos do que os sistemas de pirólise mais simples.

Fazer a Escolha Certa para o Seu Objetivo

A decisão de utilizar a pirólise a vácuo deve ser impulsionada pelos seus requisitos específicos de produto final e restrições económicas.

- Se o seu foco principal é maximizar o rendimento e a qualidade do bio-óleo líquido: A pirólise a vácuo é a escolha técnica superior, uma vez que é especificamente concebida para este resultado.

- Se o seu foco principal é o processamento rápido de uma matéria-prima consistente, como biomassa lenhosa: Um sistema de pirólise rápida em leito fluidizado pode oferecer uma solução mais prática e escalável.

- Se o seu foco principal é a produção de baixo custo de bio-carvão com líquidos como produto secundário: Um reator de pirólise em lote atmosférico mais simples é provavelmente o caminho mais económico.

Em última análise, a seleção da tecnologia de conversão térmica correta depende de uma compreensão clara dos seus objetivos, matéria-prima e capacidades operacionais.

Tabela de Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Rendimento Máximo de Bio-Óleo | Maior conversão de produto líquido através da prevenção de reações secundárias. |

| Qualidade Superior do Produto | Bio-óleo com menos água, menos sólidos e uma composição química melhor. |

| Eficiência Energética Melhorada | Temperaturas de operação mais baixas reduzem o consumo de energia. |

| Versatilidade da Matéria-Prima | Processa eficazmente biomassa, plásticos e pneus usados. |

Pronto para otimizar o seu processo de pirólise para rendimento e qualidade líquidos máximos?

Na KINTEK, especializamo-nos em equipamentos laboratoriais avançados, incluindo sistemas de pirólise. A nossa experiência pode ajudá-lo a selecionar ou desenvolver a tecnologia de conversão térmica correta para satisfazer os seus objetivos específicos de produção de bio-óleo, bio-carvão ou gás de síntese.

Fornecemos soluções para laboratórios e equipas de I&D focadas na conversão de biomassa, plásticos e outros resíduos orgânicos em mercadorias valiosas. Deixe-nos ajudá-lo a aprimorar a sua investigação e desenvolvimento com equipamentos fiáveis e eficientes.

Contacte os nossos especialistas hoje mesmo para discutir o seu projeto e descobrir como a KINTEK pode apoiar a sua inovação em energias renováveis e valorização de resíduos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Mufla de 1700℃ para Laboratório

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Chiller de Armadilha Fria Direta a Vácuo

- Janela de Observação de Vácuo Ultra-Alto CF com Flange de Aço Inoxidável e Vidro de Safira

As pessoas também perguntam

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Por que uma prensa hidráulica de laboratório aquecida é necessária para laminados compósitos? Alcançar integridade estrutural sem vazios