Em sua essência, a pulverização catódica reativa é um processo de fabricação usado para criar filmes finos de compostos de alto desempenho, como óxidos e nitretos, que não podem ser facilmente feitos com outros métodos. Suas aplicações variam desde a deposição de revestimentos ópticos antirreflexo em lentes até a criação de superfícies ultraduras e resistentes ao desgaste em ferramentas de corte e a produção de camadas isolantes ou de barreira críticas dentro de microchips.

O principal valor da pulverização catódica reativa é a sua capacidade de criar um filme de composto complexo (como uma cerâmica) começando com um alvo metálico puro e simples. Ao introduzir um gás reativo durante o processo de deposição, você pode projetar com precisão a composição química e as propriedades do material final no substrato.

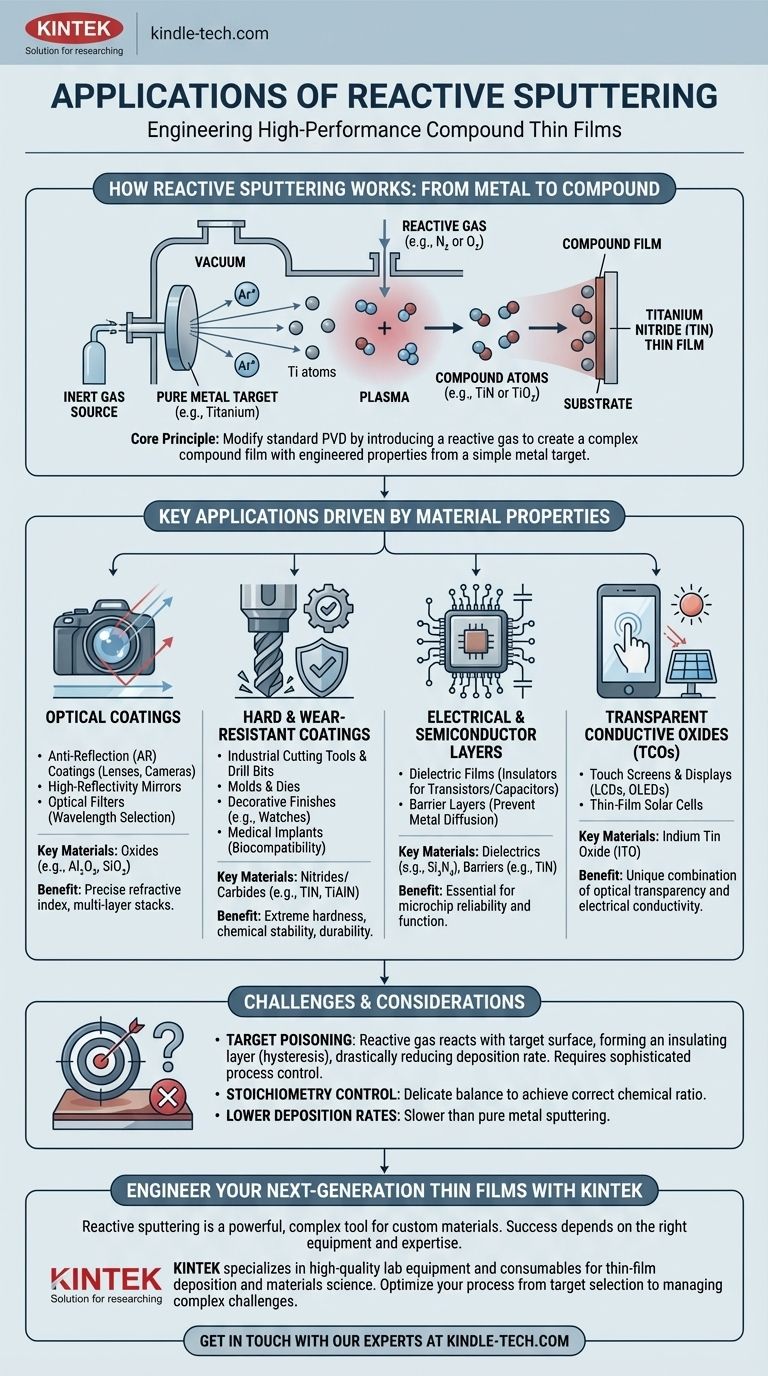

Como Funciona a Pulverização Catódica Reativa: De Metal a Composto

Para entender suas aplicações, você deve primeiro entender seu mecanismo fundamental. É uma modificação de um processo padrão de Deposição Física de Vapor (PVD).

O Processo Básico de Pulverização Catódica

Na pulverização catódica padrão, um alvo do material desejado é colocado em uma câmara de vácuo. Íons de alta energia de um gás inerte, tipicamente Argônio (Ar), são acelerados contra este alvo, desalojando fisicamente átomos como bolas de bilhar microscópicas. Esses átomos ejetados viajam e se depositam em um substrato, formando um filme fino.

Introduzindo o Gás Reativo

A pulverização catódica reativa adiciona uma segunda etapa crucial. Junto com o gás argônio inerte, uma pequena quantidade controlada de um gás reativo — mais comumente Oxigênio (O₂) ou Nitrogênio (N₂) — é introduzida na câmara.

A Reação Química

Os átomos ejetados do alvo de metal puro agora viajam através de um plasma rico neste gás reativo. Ocorre uma reação química, transformando os átomos de metal puro em um novo composto. Por exemplo, átomos de titânio (Ti) pulverizados reagem com nitrogênio para formar nitreto de titânio (TiN).

Essa reação pode ocorrer na fase gasosa a caminho do substrato, ou diretamente na superfície do substrato à medida que o filme cresce.

Deposição do Filme de Composto

O resultado final é que um filme de composto é depositado no substrato, que possui uma composição química e um conjunto de propriedades completamente diferentes do alvo metálico original.

Aplicações Chave Impulsionadas pelas Propriedades do Material

A versatilidade da pulverização catódica reativa vem da ampla gama de materiais que ela pode produzir. As aplicações são definidas pelas propriedades específicas desses filmes depositados.

Revestimentos Ópticos

Muitos óxidos, como óxido de alumínio (Al₂O₃) ou dióxido de silício (SiO₂), são transparentes e possuem um índice de refração específico. A pulverização catódica reativa é um método dominante para criar revestimentos ópticos multicamadas precisos.

Isso inclui revestimentos antirreflexo em lentes de óculos e óticas de câmeras, espelhos de alta refletividade e filtros ópticos que permitem a passagem apenas de comprimentos de onda de luz específicos.

Revestimentos Duros e Resistentes ao Desgaste

Nitretos e carbetos, como nitreto de titânio (TiN) e nitreto de titânio e alumínio (TiAlN), são excepcionalmente duros e quimicamente estáveis.

Esses revestimentos são aplicados em ferramentas de corte industriais, brocas e moldes para aumentar drasticamente sua vida útil e desempenho. Eles também são usados para acabamentos decorativos (por exemplo, um TiN de cor dourada em relógios) e em implantes médicos para melhorar a biocompatibilidade e a resistência ao desgaste.

Camadas Elétricas e Semicondutoras

A pulverização catódica reativa é fundamental na microeletrônica. É usada para depositar filmes dielétricos (isolantes) como nitreto de silício (Si₃N₄) e óxido de alumínio, que são essenciais para a construção de transistores e capacitores.

Também é usada para criar camadas de barreira, como TiN, que impedem que diferentes metais na fiação intrincada do chip se difundam uns nos outros e causem um curto-circuito.

Óxidos Condutores Transparentes (TCOs)

Uma classe especial de materiais, como o Óxido de Índio e Estanho (ITO), possui a combinação única de ser opticamente transparente e eletricamente condutor.

A pulverização catódica reativa é um método principal para depositar TCOs, que são a base das modernas telas sensíveis ao toque, LCDs, telas OLED e células solares de filme fino.

Entendendo as Compensações e Desafios

Embora poderosa, a pulverização catódica reativa é um processo complexo com dificuldades inerentes que devem ser gerenciadas.

O Efeito de "Envenenamento do Alvo"

O maior desafio é um fenômeno conhecido como histerese, ou envenenamento do alvo. O gás reativo não reage apenas com os átomos pulverizados; ele também reage com a superfície do próprio alvo, formando uma camada de composto isolante.

Esta camada "envenenada" é pulverizada muito mais lentamente do que o metal puro, causando uma queda repentina e drástica na taxa de deposição. Gerenciar essa instabilidade requer sistemas sofisticados de controle de processo.

Controle de Estequiometria

Embora o processo permita um controle preciso sobre a proporção química (estequiometria) do filme, alcançá-lo é um ato de equilíbrio delicado. Uma ligeira variação no fluxo de gás ou pressão pode resultar em um filme com a composição errada (por exemplo, Ti₂O₃ em vez de TiO₂), alterando suas propriedades.

Taxas de Deposição Mais Baixas

Geralmente, a pulverização catódica reativa é mais lenta do que a pulverização de um filme metálico puro. Isso se deve em parte ao efeito de envenenamento do alvo e à energia consumida pela própria reação química. Para filmes muito espessos, isso pode levar a longos tempos de processamento.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica reativa é escolhida quando o filme desejado é um composto que é impossível ou impraticável de fabricar como um alvo de pulverização em si.

- Se o seu foco principal for o desempenho óptico: A pulverização catódica reativa é ideal para criar as pilhas dielétricas multicamadas precisas necessárias para filtros e revestimentos antirreflexo.

- Se o seu foco principal for a durabilidade mecânica: Use este processo para depositar revestimentos de nitreto ou carbeto duros e inertes para ferramentas, implantes e superfícies resistentes ao desgaste.

- Se o seu foco principal for eletrônica avançada: Este é o método preferido para depositar os filmes isolantes, de barreira ou condutores transparentes de alta qualidade essenciais para semicondutores e telas.

Em última análise, a pulverização catódica reativa permite que engenheiros e cientistas criem materiais personalizados átomo por átomo, construindo filmes de alto desempenho do zero.

Tabela de Resumo:

| Área de Aplicação | Principais Materiais Produzidos | Benefícios Primários |

|---|---|---|

| Revestimentos Ópticos | Óxidos (ex: Al₂O₃, SiO₂) | Antirreflexo, índice de refração preciso, filtros multicamadas |

| Revestimentos Duros e Resistentes ao Desgaste | Nitretos/Carbetos (ex: TiN, TiAlN) | Dureza extrema, durabilidade, acabamentos decorativos |

| Camadas Elétricas e Semicondutoras | Dielétricos (ex: Si₃N₄), Camadas de Barreira (ex: TiN) | Isolamento, barreiras de difusão, confiabilidade de microchips |

| Óxidos Condutores Transparentes (TCOs) | Óxido de Índio e Estanho (ITO) | Transparência óptica + condutividade elétrica para telas e células solares |

Pronto para Projetar Seus Filmes Finos de Próxima Geração?

A pulverização catódica reativa é uma ferramenta poderosa para criar filmes compostos personalizados com propriedades precisas. Se você está desenvolvendo sistemas ópticos avançados, ferramentas industriais duráveis ou dispositivos semicondutores de ponta, ter o equipamento de laboratório certo é crucial para o sucesso.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de laboratórios focados em deposição de filmes finos e ciência dos materiais. Nossa experiência pode ajudá-lo a otimizar seu processo de pulverização catódica reativa, desde a seleção dos alvos corretos até o gerenciamento de desafios complexos como o envenenamento do alvo.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas capacidades de pesquisa e produção. Vamos construir o futuro dos materiais, juntos.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

As pessoas também perguntam

- Por que a uniformidade de deposição é um fator crítico na fabricação de dispositivos? Garantindo o Rendimento e o Desempenho Elétrico

- O que é revestimento e filme fino? Desbloqueie a Funcionalidade de Superfície Avançada para Seus Materiais

- O que acontece durante a química de deposição? Construindo Filmes Finos a partir de Precursores Gasosos

- Do que os nanotubos de carbono são mais fortes? Descubra o Material Definitivo para Resistência e Design Leve

- O que é revestimento de diamante? Aumente o Desempenho dos Componentes com Dureza Extrema e Baixo Atrito

- Qual é a diferença entre o revestimento TiAlN e AlTiN? Escolha o Revestimento PVD Certo para as Suas Necessidades de Usinagem

- Qual é um exemplo de deposição física? Pulverização catódica (Sputtering) para filmes finos de alta pureza

- Quais são as características de um revestimento produzido por deposição de vapor de arco a baixa temperatura (LTAVD)? Principais insights de desempenho