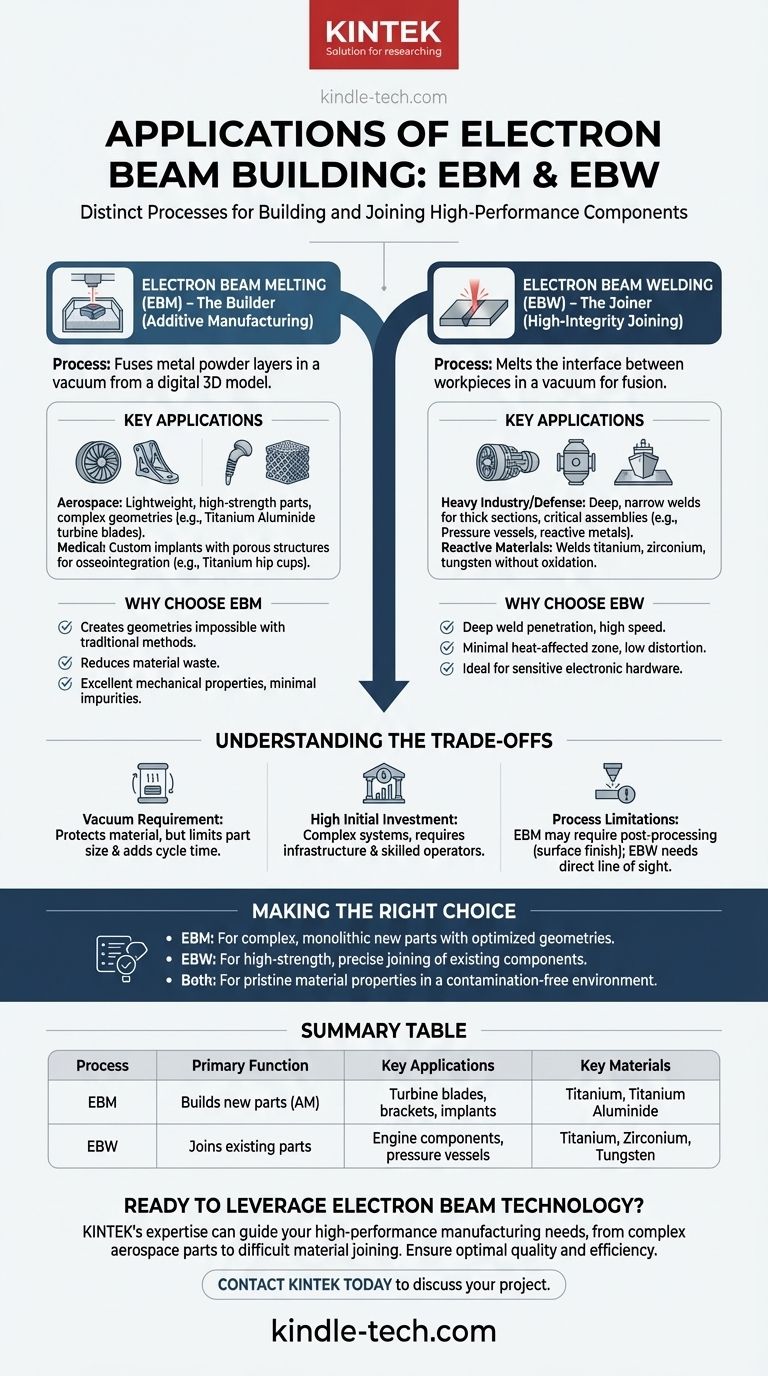

Em sua essência, o termo "construção por feixe de elétrons" refere-se a dois processos de fabricação distintos, mas relacionados. O primeiro é a Fusão por Feixe de Elétrons (EBM), um método de impressão 3D que constrói peças a partir de pó metálico, e o segundo é a Soldagem por Feixe de Elétrons (EBW), que une componentes. As aplicações estão concentradas em setores de alto desempenho, como aeroespacial, médico e de defesa, onde a tecnologia é usada para criar de tudo, desde pás de turbina de motores a jato e implantes médicos até componentes eletrônicos especializados e conjuntos estruturais.

A conclusão central é que um feixe de elétrons é uma fonte de energia, não um processo único. Você deve primeiro distinguir se seu objetivo é construir uma nova peça do zero (EBM) ou unir peças existentes (EBW), pois isso determina toda a aplicação e o resultado.

O Processo de "Construção": Fusão por Feixe de Elétrons (EBM)

A Fusão por Feixe de Elétrons é uma forma de fusão de leito de pó, uma tecnologia de fabricação aditiva (impressão 3D). Ela usa um feixe de elétrons de alta energia para derreter e fundir camadas de pó metálico em vácuo, construindo uma peça sólida e totalmente densa a partir de um modelo 3D digital.

Principais Aplicações na Aeroespacial

A EBM é amplamente utilizada para produzir componentes leves e de alta resistência para aeronaves e espaçonaves. Isso inclui peças complexas, como pás de turbina, que se beneficiam das capacidades de alta temperatura de materiais como alumineto de titânio, e suportes estruturais com designs otimizados e orientados pela topologia que são impossíveis de usinar tradicionalmente.

Implantes e Dispositivos Médicos

A tecnologia é ideal para criar implantes médicos personalizados. Como a EBM pode processar materiais biocompatíveis como titânio e criar estruturas de treliça porosas e intrincadas, ela é usada para fabricar implantes ortopédicos, como copos de quadril e gaiolas espinhais. A superfície porosa promove a osseointegração, onde o osso do paciente cresce para dentro do implante para uma ligação mais forte e permanente.

Por Que a EBM é Escolhida para Essas Tarefas

A EBM permite a criação de geometrias que não podem ser feitas com fundição ou usinagem, reduz significativamente o desperdício de material e produz peças com excelentes propriedades mecânicas. O ambiente de vácuo e alta temperatura minimiza impurezas e tensões residuais, resultando em peças que são frequentemente superiores às feitas por fundição.

O Processo de "União": Soldagem por Feixe de Elétrons (EBW)

Enquanto a EBM constrói peças, a EBW as une. Este processo usa um feixe de elétrons finamente focado para derreter a interface entre duas peças de trabalho, que então se fundem à medida que o material fundido esfria. Este é um processo de união de alta densidade de energia, não de construção.

Aplicações na Indústria Pesada e Defesa

A EBW cria soldas excepcionalmente profundas e estreitas, tornando-a adequada para unir seções espessas de metal. É usada para fabricar conjuntos críticos, como componentes de motores a jato, vasos de pressão e potencialmente grandes estruturas, como chapas de casco de navios ou tanques de armazenamento, onde a integridade da solda é fundamental.

Manuseio de Materiais Difíceis e Reativos

Todo o processo EBW ocorre em vácuo, o que evita a contaminação atmosférica por oxigênio ou nitrogênio. Isso a torna o método preferido para soldar metais reativos como titânio e zircônio, bem como metais refratários (de alto ponto de fusão) como tungstênio e molibdênio, que de outra forma oxidariam ou se tornariam quebradiços.

Por Que a EBW é Escolhida Para Essas Tarefas

A EBW é valorizada por sua penetração profunda da solda, alta velocidade de soldagem e zona minimamente afetada pelo calor. Essa baixa entrada de calor reduz a distorção da peça, o que é fundamental ao unir componentes usinados com precisão para aeroespacial ou hardware eletrônico sensível.

Entendendo as Compensações

Tanto a EBM quanto a EBW são processos poderosos, mas especializados, com limitações compartilhadas que são importantes de entender.

A Exigência de Vácuo

A necessidade de uma câmara de alto vácuo é a maior força e a maior restrição da tecnologia. Ela protege o material, mas limita o tamanho máximo da peça que pode ser construída ou soldada e adiciona tempo significativo a cada ciclo para esvaziar a câmara.

Alto Investimento Inicial

Os sistemas de feixe de elétrons são complexos e caros para comprar, instalar e manter. Eles exigem infraestrutura significativa, incluindo fontes de alimentação de alta tensão e blindagem contra radiação (devido à geração de raios-X), e exigem operadores altamente qualificados.

Limitações Específicas do Processo

As peças EBM geralmente têm um acabamento superficial mais áspero do que as feitas com outros métodos aditivos e podem exigir etapas de pós-processamento, como usinagem. Para EBW, o feixe requer uma linha de visão direta para a junta, o que pode impossibilitar a soldagem de certas geometrias complexas ou ocultas.

Fazendo a Escolha Certa Para Sua Aplicação

Escolher o processo de feixe de elétrons correto depende inteiramente do seu objetivo de fabricação.

- Se o seu foco principal é criar uma peça monolítica complexa a partir de um design digital: EBM é a tecnologia correta para fabricar aditivamente novos componentes com geometrias otimizadas e recursos internos.

- Se o seu foco principal é unir dois ou mais componentes metálicos com uma junta precisa e de alta resistência: EBW é a escolha superior para soldagem de alta integridade, especialmente para seções espessas ou materiais reativos.

- Se o seu foco principal é obter propriedades de material imaculadas sem contaminação atmosférica: Ambos os processos são ideais, pois o ambiente de vácuo compartilhado protege o metal da oxidação e das impurezas.

Entender essa distinção fundamental entre construir e unir é o primeiro passo para alavancar o poder da tecnologia de feixe de elétrons para seu desafio de engenharia específico.

Tabela de Resumo:

| Processo | Função Principal | Aplicações Principais | Materiais Principais |

|---|---|---|---|

| Fusão por Feixe de Elétrons (EBM) | Constrói novas peças (Fabricação Aditiva) | Pás de turbina, suportes estruturais, implantes médicos | Titânio, Alumineto de Titânio |

| Soldagem por Feixe de Elétrons (EBW) | Une peças existentes (Soldagem de alta integridade) | Componentes de motores a jato, vasos de pressão, conjuntos de metais reativos | Titânio, Zircônio, Tungstênio, Molibdênio |

Pronto para alavancar a tecnologia de feixe de elétrons para suas necessidades de fabricação de alto desempenho?

Se você está desenvolvendo componentes aeroespaciais complexos, criando implantes médicos personalizados ou unindo materiais difíceis, a experiência da KINTEK em equipamentos avançados de laboratório e fabricação pode ajudá-lo a alcançar resultados superiores. Nossa equipe pode orientá-lo na seleção da tecnologia certa para sua aplicação específica, garantindo qualidade de peça ideal e eficiência do processo.

Entre em contato com a KINTEL hoje para discutir como nossas soluções podem avançar seus projetos em fabricação aditiva e soldagem de alta precisão.

Guia Visual

Produtos relacionados

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Instrumento de peneiramento eletromagnético tridimensional

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

As pessoas também perguntam

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- O que é chamado de pulverização catódica? O Guia Definitivo para Deposição de Filmes Finos de Alta Qualidade

- O que é sputtering no tratamento de plasma? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- Para que serve o revestimento por pulverização catódica (sputter coating)? Obtenha filmes finos superiores para eletrónica, óptica e ferramentas