Os sistemas de leito fluidizado são reconhecidos pelas suas capacidades excecionais de transferência de calor e massa. Eles conseguem isso suspendendo partículas sólidas numa corrente ascendente de gás ou líquido, forçando os sólidos a comportarem-se como um fluido. Este estado único oferece temperaturas uniformes e mistura eficiente, mas também introduz desafios relacionados com a erosão de partículas, consumo de energia e perda de material.

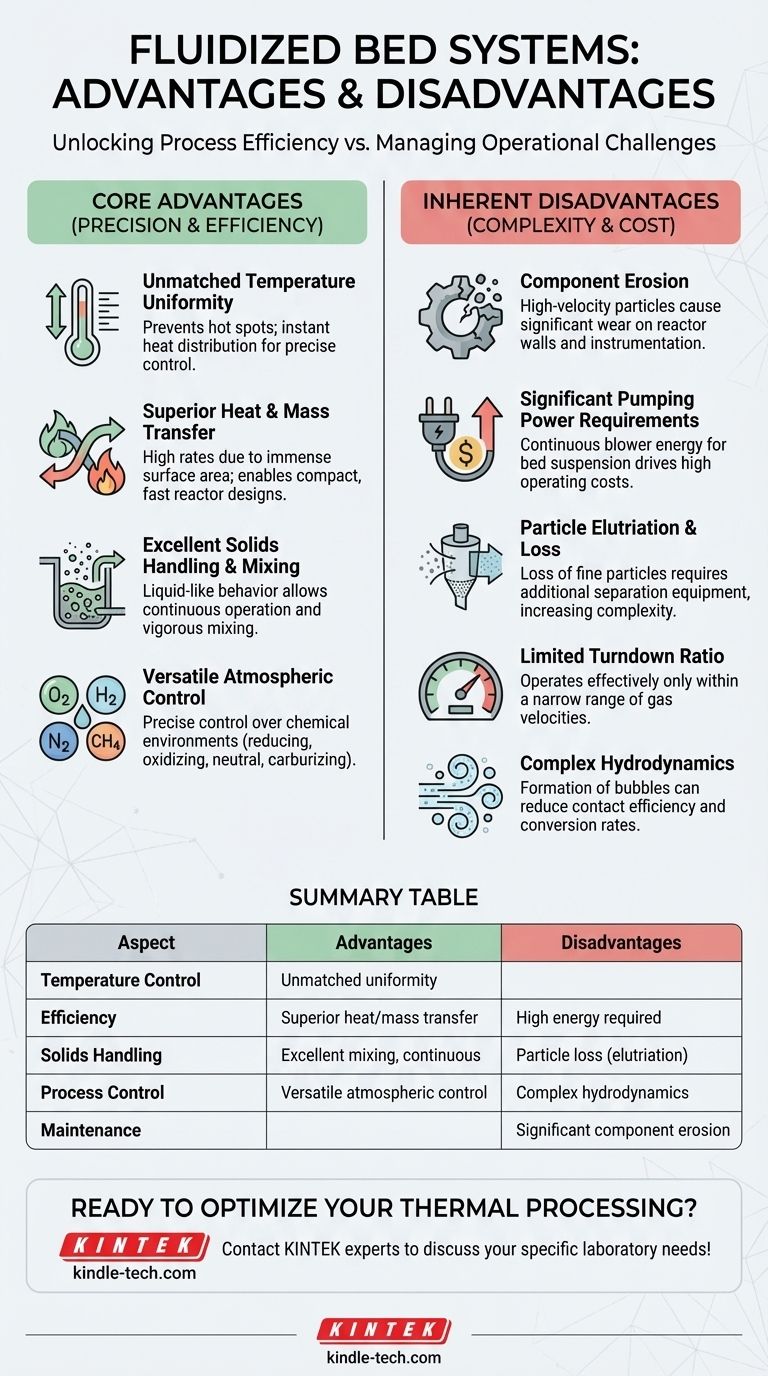

A principal compensação de um sistema de leito fluidizado é clara: oferece uniformidade e eficiência de processo incomparáveis em troca de maior complexidade operacional e do custo de energia necessário para manter o estado fluidizado.

As Principais Vantagens da Fluidização

Os leitos fluidizados são escolhidos para aplicações exigentes onde o controlo preciso e o alto rendimento são críticos. Os seus benefícios primários derivam diretamente do comportamento semelhante a fluido das partículas sólidas.

Uniformidade de Temperatura Incomparável

O movimento rápido e constante das partículas garante que o calor seja distribuído quase instantaneamente por todo o leito. Isso evita a formação de pontos quentes, o que é crítico para controlar reações químicas sensíveis à temperatura ou para obter um tratamento térmico uniforme dos materiais.

Transferência Superior de Calor e Massa

A imensa área de superfície das partículas suspensas expostas ao gás fluidizante resulta em taxas extremamente altas de transferência de calor e massa. Isso permite projetos de reatores mais compactos e tempos de processamento mais rápidos em comparação com sistemas de leito fixo ou leito móvel.

Excelente Manuseio e Mistura de Sólidos

Como o leito sólido se comporta como um líquido, pode ser facilmente drenado, e material fresco pode ser adicionado continuamente. A turbulência inerente também proporciona uma mistura vigorosa de sólidos, o que é ideal para processos que exigem qualidade de mistura consistente ou reações catalíticas.

Controlo Atmosférico Versátil

O gás fluidizante é também a atmosfera do processo. Isso dá aos operadores controlo preciso sobre o ambiente químico dentro do sistema, permitindo atmosferas redutoras, oxidantes, neutras e carburizantes conforme exigido pela aplicação específica.

Compreendendo as Desvantagens Inerentes

Embora poderosos, a natureza dinâmica dos leitos fluidizados introduz desafios operacionais e de manutenção significativos que devem ser cuidadosamente considerados.

Erosão de Componentes

O movimento constante e a colisão de partículas duras a altas velocidades criam um ambiente altamente abrasivo. Isso leva a um desgaste significativo nas paredes do reator, tubos internos e instrumentação, tornando a seleção de materiais e a manutenção preocupações críticas.

Requisitos Significativos de Potência de Bombeamento

Suspender todo o leito de partículas requer um soprador ou bomba para superar a queda de pressão através do leito. Esta demanda contínua de energia pode representar uma porção substancial do custo operacional total do sistema, especialmente para leitos densos ou profundos.

Elutriação e Perda de Partículas

Partículas finas podem ser facilmente arrastadas para fora do reator pela corrente de gás ascendente, um fenómeno conhecido como elutriação. Isso exige o uso de equipamentos de separação a jusante, como ciclones, para capturar e muitas vezes reciclar essas partículas perdidas, aumentando o custo e a complexidade do sistema.

Razão de Redução Limitada (Turndown Ratio)

Os leitos fluidizados operam eficazmente apenas dentro de uma faixa específica de velocidades de gás — acima da velocidade mínima de fluidização e abaixo da velocidade que causa elutriação excessiva. Esta janela operacional estreita, ou razão de redução limitada, pode torná-los menos flexíveis para processos com taxas de produção amplamente variáveis.

Hidrodinâmica Complexa

A dinâmica dos fluidos dentro do leito, particularmente a formação de bolhas, pode ser complexa e difícil de prever. Bolhas grandes podem permitir que o gás contorne as partículas sólidas, reduzindo a eficiência de contacto e diminuindo a taxa de conversão em reatores químicos.

Fazendo a Escolha Certa para a Sua Aplicação

Escolher se deve usar um sistema de leito fluidizado requer equilibrar as suas vantagens únicas de processo com as suas exigências operacionais.

- Se o seu foco principal é o controlo preciso da temperatura e altas taxas de reação: Um leito fluidizado é uma escolha excecional, especialmente para processos altamente exotérmicos ou sensíveis à temperatura onde a uniformidade é primordial.

- Se o seu foco principal é minimizar os custos operacionais e a manutenção: O alto consumo de energia e as taxas de erosão podem tornar tecnologias mais simples, como fornos rotativos ou leitos fixos, uma opção mais adequada.

- Se o seu foco principal é o manuseio de sólidos com uma ampla distribuição de tamanho de partícula: A tendência de perda de partículas finas e segregação de partículas grossas requer um design cuidadoso e pode favorecer um tipo diferente de reator.

Em última análise, a seleção de um sistema de leito fluidizado é uma decisão estratégica que equilibra a sua intensidade de processo superior com as suas exigências operacionais.

Tabela Resumo:

| Aspeto | Vantagens | Desvantagens |

|---|---|---|

| Controlo de Temperatura | Uniformidade incomparável, previne pontos quentes | - |

| Eficiência | Transferência superior de calor/massa, design compacto | Alta energia/potência de bombeamento necessária |

| Manuseio de Sólidos | Excelente mistura, operação contínua | Elutriação de partículas (perda de finos) |

| Controlo de Processo | Controlo atmosférico versátil (oxidante, redutor, etc.) | Hidrodinâmica complexa, razão de redução limitada |

| Manutenção | - | Erosão significativa de componentes, desgaste |

Pronto para otimizar o seu processamento térmico com um sistema de leito fluidizado?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo reatores de leito fluidizado robustos projetados para maximizar a eficiência do seu processo, ao mesmo tempo que gerimos os desafios operacionais. Os nossos sistemas são projetados com materiais duráveis para combater a erosão e são otimizados para eficiência energética.

Seja em P&D, química ou ciência dos materiais, deixe a experiência da KINTEK ajudá-lo a alcançar controlo preciso da temperatura e taxas de reação superiores.

Contacte os nossos especialistas hoje para discutir como um sistema de leito fluidizado KINTEK pode atender às suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Liofilizador de Laboratório de Alto Desempenho

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas