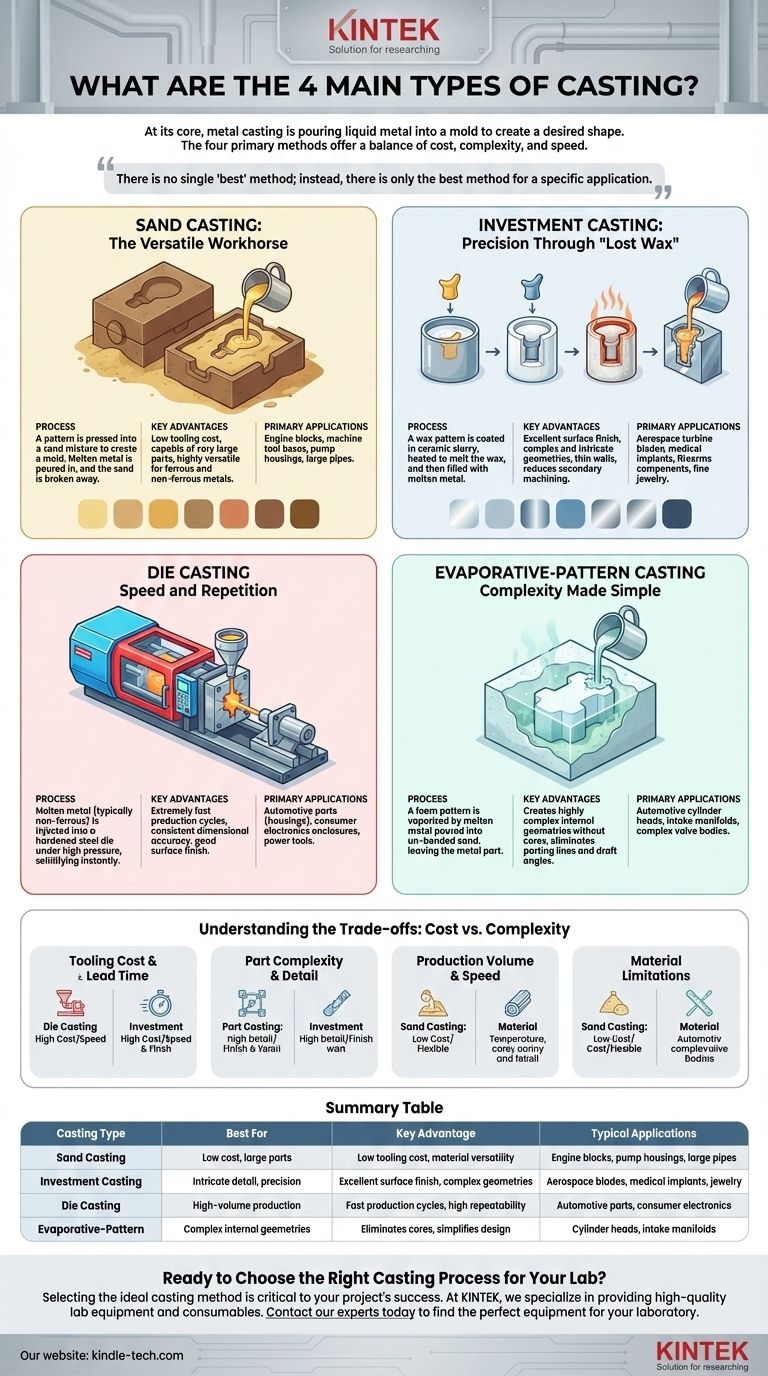

Em sua essência, a fundição de metal é um processo de fabricação onde o metal líquido é derramado em um molde para criar uma forma desejada. Os quatro métodos primários para realizar isso são a fundição em areia, a fundição de precisão, a fundição sob pressão e a fundição com molde evaporativo. Cada técnica oferece um equilíbrio único de custo, complexidade e velocidade de produção, tornando a escolha do método crítica para o sucesso de um projeto.

O desafio fundamental na fundição é selecionar um processo que equilibre o custo da ferramenta, o volume de produção e a precisão exigida da peça final. Não existe um único método "melhor"; em vez disso, existe apenas o melhor método para uma aplicação específica.

Fundição em Areia: O Cavalo de Batalha Versátil

A fundição em areia é um dos métodos de fundição mais antigos e amplamente utilizados. Sua adaptabilidade e baixo custo a tornam um processo fundamental na indústria pesada.

O Processo

Um modelo da peça final é prensado em uma mistura de areia especializada para criar um molde de duas partes. O metal fundido é derramado na cavidade e, uma vez solidificado, o molde de areia é quebrado para revelar a peça acabada.

Principais Vantagens

Os principais benefícios da fundição em areia são o seu baixo custo de ferramental e a sua capacidade de produzir peças muito grandes. É também altamente versátil, capaz de lidar com uma ampla gama de metais ferrosos e não ferrosos.

Aplicações Primárias

Este método é ideal para a produção de peças onde o acabamento superficial não é a maior prioridade, como blocos de motor, bases de máquinas-ferramenta, carcaças de bombas e tubos grandes.

Fundição de Precisão: Precisão Através da "Cera Perdida"

A fundição de precisão, também conhecida como processo de "cera perdida", é reconhecida pela sua capacidade de produzir peças com detalhes e precisão excepcionais.

O Processo

Um modelo de cera da peça é criado e então repetidamente mergulhado em uma pasta cerâmica para formar uma casca dura. A casca é aquecida, derretendo a cera (daí "cera perdida"), deixando uma cavidade precisa. O metal fundido é derramado e a casca cerâmica é quebrada após o resfriamento.

Principais Vantagens

A fundição de precisão oferece um excelente acabamento superficial e pode criar geometrias altamente complexas e intrincadas com paredes finas. Isso frequentemente reduz a necessidade de usinagem secundária.

Aplicações Primárias

É o método preferido para componentes de alto desempenho, como pás de turbinas aeroespaciais, implantes médicos, componentes de armas de fogo e joias finas.

Fundição Sob Pressão: Velocidade e Repetição

A fundição sob pressão é um processo de alta velocidade que se destaca na produção de grandes quantidades de peças com alta precisão e repetibilidade.

O Processo

Este método envolve a injeção de metal fundido, tipicamente uma liga não ferrosa como alumínio ou zinco, em um molde de aço temperado — chamado de matriz — sob alta pressão. O metal solidifica quase instantaneamente e a peça é ejetada.

Principais Vantagens

As principais vantagens são ciclos de produção extremamente rápidos e precisão dimensional consistente e repetível. Produz um bom acabamento superficial e pode criar formas complexas.

Aplicações Primárias

A fundição sob pressão é fundamental para indústrias de produção em massa, utilizada para peças automotivas (carcaças de transmissão, componentes de motor), invólucros de eletrônicos de consumo e ferramentas elétricas.

Fundição com Molde Evaporativo: Complexidade Simplificada

Frequentemente chamada de fundição de "espuma perdida", esta técnica usa um modelo feito de um material como espuma de poliestireno que não é removido do molde.

O Processo

Um modelo de espuma da peça é colocado em um balão e cercado por areia não ligada, que é compactada. Quando o metal fundido é derramado, ele vaporiza instantaneamente o modelo de espuma, replicando perfeitamente sua forma.

Principais Vantagens

Este processo permite a criação de geometrias internas altamente complexas sem a necessidade de machos. Elimina linhas de partição e ângulos de saída, simplificando o design e reduzindo o processamento secundário.

Aplicações Primárias

É adequado para peças que, de outra forma, exigiriam montagem ou usinagem significativas, como cabeçotes de cilindro automotivos, coletores de admissão e corpos de válvulas complexos.

Compreendendo as Compensações: Custo vs. Complexidade

Escolher o método de fundição correto requer uma compreensão clara das compensações fundamentais entre custo, velocidade e precisão.

Custo de Ferramental e Prazo de Entrega

A fundição sob pressão tem o custo inicial de ferramental mais alto devido às matrizes de aço temperado, tornando-a adequada apenas para produção de alto volume. A fundição em areia tem o menor custo de ferramental, tornando-a ideal para protótipos e pequenas tiragens de produção. A fundição de precisão e a fundição evaporativa ficam entre elas.

Complexidade e Detalhe da Peça

A fundição de precisão oferece o mais alto nível de detalhe e o melhor acabamento superficial, tornando-a perfeita para peças intrincadas. A fundição em areia oferece o menor detalhe e uma superfície mais áspera.

Volume e Velocidade de Produção

A fundição sob pressão é a líder indiscutível em velocidade e tiragens de alto volume, com tempos de ciclo medidos em segundos. Os outros métodos são significativamente mais lentos, tornando-os mais adequados para produção de menor volume.

Limitações de Material

A fundição em areia é a mais flexível, lidando com quase qualquer liga metálica. A fundição sob pressão é tipicamente limitada a metais não ferrosos com pontos de fusão mais baixos, como alumínio, zinco e magnésio.

Selecionando o Processo Certo para o Seu Objetivo

Sua decisão final deve estar alinhada com o objetivo principal do seu projeto.

- Se o seu foco principal é baixo custo e peças grandes: A fundição em areia é a escolha padrão por seu ferramental barato e versatilidade de material.

- Se o seu foco principal é detalhe intrincado e um acabamento superficial excelente: A fundição de precisão é o método superior para produzir peças com forma próxima à final (near-net-shape).

- Se o seu foco principal é produção de alto volume e repetível: A fundição sob pressão oferece velocidade e custo-benefício inigualáveis em escala.

- Se o seu foco principal é geometria interna complexa sem montagem: A fundição com molde evaporativo oferece uma solução única para consolidar peças.

Escolher o processo de fundição correto é uma decisão estratégica que impacta diretamente o custo, a qualidade e o cronograma do seu projeto.

Tabela Resumo:

| Tipo de Fundição | Melhor Para | Principal Vantagem | Aplicações Típicas |

|---|---|---|---|

| Fundição em Areia | Baixo custo, peças grandes | Baixo custo de ferramental, versatilidade de material | Blocos de motor, carcaças de bombas, tubos grandes |

| Fundição de Precisão | Detalhe intrincado, precisão | Excelente acabamento superficial, geometrias complexas | Pás aeroespaciais, implantes médicos, joias |

| Fundição Sob Pressão | Produção de alto volume | Ciclos de produção rápidos, alta repetibilidade | Peças automotivas, eletrônicos de consumo |

| Fundição com Molde Evaporativo | Geometrias internas complexas | Elimina machos, simplifica o design | Cabeçotes de cilindro, coletores de admissão |

Pronto para Escolher o Processo de Fundição Certo para o Seu Laboratório?

Selecionar o método de fundição ideal é crítico para o sucesso do seu projeto, impactando custo, qualidade e cronograma. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis de alta qualidade que você precisa para apoiar sua fundição e pesquisa de materiais.

Seja você desenvolvendo novas ligas, testando propriedades de materiais ou garantindo o controle de qualidade, nossas soluções o ajudam a alcançar resultados precisos e confiáveis.

Vamos discutir suas necessidades de aplicação específicas. Entre em contato com nossos especialistas hoje para encontrar o equipamento perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Anel Cerâmico de Nitreto de Boro Hexagonal HBN

As pessoas também perguntam

- Quais são as vantagens e desvantagens da máquina de moldagem por injeção? Maximizando a Eficiência para a Produção em Massa

- Qual é a importância da máquina de moldagem por injeção? Desbloqueando a Fabricação de Precisão e Alto Volume

- Como você prepara uma lista de manutenção para a manutenção de moldes? Implemente um Sistema Proativo em Camadas

- Qual é o processo de moldagem de um molde? Um Guia para a Moldagem por Sopro para Peças Plásticas Ocas

- Qual é o processo de moldagem de borracha na fabricação? Moldagem por Injeção, Compressão ou Transferência?