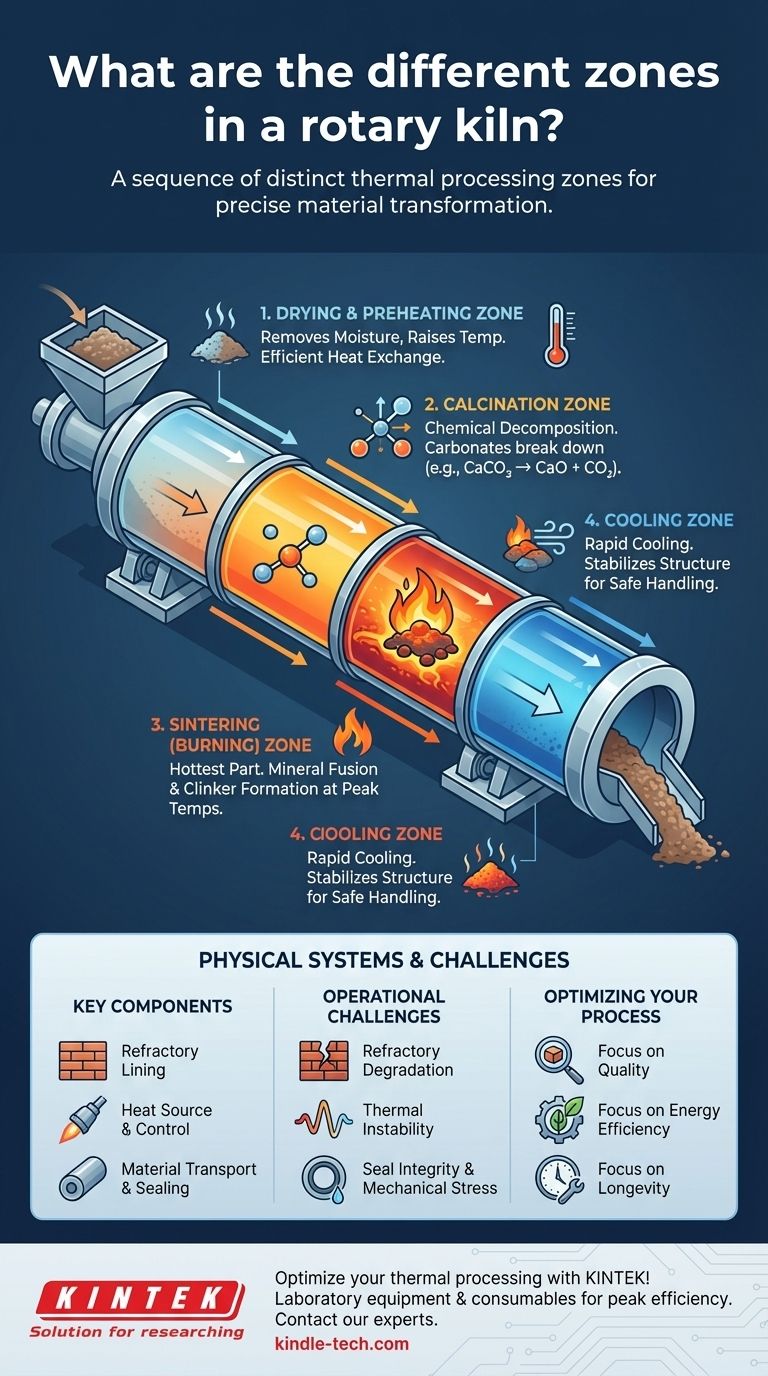

Em sua essência, um forno rotativo não é um único forno, mas uma sequência de zonas distintas de processamento térmico. Cada zona desempenha uma função específica, com o material sendo física e quimicamente transformado à medida que viaja da extremidade de alimentação para a extremidade de descarga. As zonas primárias são tipicamente para secagem e pré-aquecimento, calcinação, sinterização ou queima e, finalmente, resfriamento.

O propósito fundamental de dividir um forno rotativo em zonas é criar um perfil térmico preciso e repetível. Essa jornada controlada através de diferentes temperaturas e atmosferas é o que permite ao forno transformar a matéria-prima em um produto com propriedades específicas e desejadas.

O Propósito da Divisão Zonal

Um forno rotativo processa material continuamente. Dividir seu comprimento em zonas permite que os operadores apliquem a quantidade certa de calor no momento certo.

Este tratamento sequencial é muito mais eficiente e controlável do que o processamento em batelada. Garante que cada partícula de material passe pela mesma história térmica, levando a um produto final altamente consistente.

Uma Jornada Através do Forno: As Principais Zonas

À medida que o material se move pelo forno inclinado e rotativo, ele passa por vários ambientes distintos. Embora o número exato e os nomes das zonas possam variar por indústria (por exemplo, cimento vs. cal), as etapas funcionais são universais.

A Zona de Secagem e Pré-aquecimento

Esta é a primeira seção onde a matéria-prima entra. Seu propósito principal é remover qualquer umidade livre e começar a elevar a temperatura do material em direção ao ponto de reação química. A troca de calor eficiente é crítica aqui para conservar energia.

A Zona de Calcinação

Nesta zona de temperatura intermediária-alta, ocorrem as primeiras grandes reações químicas. Para processos como a fabricação de cimento e cal, é aqui que os carbonatos (como o carbonato de cálcio, CaCO₃) se decompõem, liberando dióxido de carbono (CO₂) e deixando para trás óxidos (como o óxido de cálcio, CaO).

A Zona de Sinterização (ou Queima)

Esta é a parte mais quente do forno, onde as propriedades finais do material são forjadas. Na produção de cimento, é aqui que os nódulos de clínquer são formados através da fusão de minerais em temperaturas de pico. A temperatura nesta zona deve ser controlada com extrema precisão.

A Zona de Resfriamento

Embora às vezes seja um equipamento separado, a etapa de resfriamento é uma parte integrante do processo. À medida que o material quente sai da zona de sinterização, ele deve ser resfriado rapidamente. Isso fixa a estrutura mineral desejada e torna o material seguro para manuseio.

Os Sistemas Físicos Que Criam as Zonas

Essas zonas térmicas abstratas são criadas e mantidas pelos componentes físicos do forno trabalhando em conjunto.

O Papel do Revestimento Refratário

A carcaça de aço do forno é protegida por um revestimento de tijolos refratários. Este revestimento não é uniforme; diferentes tipos de tijolos são usados em diferentes zonas para suportar os estresses térmicos e químicos específicos daquela seção. Tijolos de alta alumina ou magnésia podem ser usados na zona de queima quente, enquanto tijolos mais densos e resistentes à abrasão são usados na extremidade de alimentação.

Fonte de Calor e Controle

Um queimador potente, tipicamente localizado na extremidade de descarga, fornece a principal fonte de calor. O sistema de controle, usando instrumentos e atuadores tiristores, modula precisamente o combustível e o fluxo de ar. Isso cria o gradiente de temperatura ao longo do comprimento do forno que define as zonas.

Transporte e Vedação do Material

A leve inclinação e a rotação lenta do forno são o que move o material através de cada zona a uma taxa controlada, conhecida como tempo de residência. Vedações eficazes em ambas as extremidades de alimentação e descarga são críticas para evitar que o ar frio entre e o gás quente escape, o que é essencial para manter a eficiência térmica e o controle atmosférico.

Compreendendo os Desafios Operacionais

Manter zonas distintas e estáveis é o principal desafio operacional de um forno rotativo. A falha em fazê-lo impacta diretamente a qualidade do produto e os custos operacionais.

Degradação do Refratário

A combinação de calor extremo, ataque químico do produto e abrasão física desgasta constantemente o revestimento refratário. Uma falha em uma zona pode forçar uma paralisação completa para reparos custosos.

Manutenção da Estabilidade Térmica

Flutuações na qualidade do combustível, taxa de alimentação ou fluxo de ar podem perturbar o perfil de temperatura. Isso pode levar a uma reação incompleta em uma zona, afetando todas as etapas subsequentes e resultando em produto fora de especificação.

Integridade da Vedação

As vedações são componentes de alto desgaste. À medida que se degradam, permitem que ar falso vaze para o forno, o que pode aumentar drasticamente o consumo de combustível e dificultar a manutenção da temperatura alvo na zona de queima.

Estresse Mecânico e Alinhamento

O peso maciço do forno, combinado com a expansão térmica e a rotação, exerce um enorme estresse sobre a carcaça, os rolos de suporte e o sistema de acionamento. Mesmo um leve desalinhamento pode perturbar o fluxo de material e causar desgaste catastrófico nos sistemas de suporte.

Otimizando Seu Forno para Seu Processo

Compreender a função e a interação dessas zonas é a chave para dominar seu processo específico.

- Se seu foco principal é a qualidade do produto: Concentre-se na precisão do sistema de controle e na consistência da matéria-prima para garantir um perfil de temperatura e tempo de residência estáveis em cada zona.

- Se seu foco principal é a eficiência energética: Sua prioridade deve ser a integridade das vedações, a qualidade isolante do refratário e a maximização da recuperação de calor nas zonas de pré-aquecimento e resfriamento.

- Se seu foco principal é a longevidade operacional: Implemente um programa rigoroso de inspeção para os principais pontos de desgaste, especialmente o revestimento refratário, as vedações e o alinhamento mecânico do sistema de suporte.

Dominar o forno rotativo começa por vê-lo não como um forno único, mas como um processo dinâmico e sequencial definido por essas zonas críticas.

Tabela Resumo:

| Zona | Função Primária | Processo Chave |

|---|---|---|

| Secagem e Pré-aquecimento | Remove umidade, pré-aquece material | Troca de calor, conservação de energia |

| Calcinação | Decompõe carbonatos (ex: CaCO₃) | Decomposição química, liberação de CO₂ |

| Sinterização/Queima | Funde minerais em temperaturas de pico | Formação de clínquer, finalização de propriedades |

| Resfriamento | Resfria rapidamente o material para manuseio | Estabiliza a estrutura, garante segurança |

Otimize seu processamento térmico com a KINTEK! Seja na produção de cimento, cal ou minerais, nossos equipamentos de laboratório e consumíveis ajudam você a analisar e refinar cada zona do forno para máxima eficiência e consistência do produto. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os principais componentes de um sistema de forno rotativo para processamento de materiais?

- O que a calcinação remove? Um Guia para a Decomposição Térmica no Processamento de Materiais

- Quais são as etapas envolvidas no projeto de um reator de leito fluidizado? Alcançar Eficiência de Reação e Estabilidade Ótimas

- Como funciona um forno rotativo? Domine o Processamento Contínuo de Alta Temperatura

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C

- Quais são os métodos de pirólise de resíduos? Otimize sua saída para Biochar, Bio-óleo ou Gás de Síntese

- Como a frequência de rotação de um tambor de grafite influencia as fundições de bronze de alumínio? Domine a Precisão do Processo SHS

- A pirólise de plástico é ecológica? Uma análise aprofundada das trocas ambientais