No coração da manufatura moderna, um "molde" raramente é um conceito único, mas é definido pelo seu processo. Os tipos mais comuns de moldes correspondem aos cinco processos primários de moldagem de plástico: moldagem por injeção, moldagem por sopro, moldagem por extrusão, moldagem por compressão e moldagem rotacional. Cada processo é projetado para criar peças com características específicas, desde componentes minúsculos e intrincados até estruturas ocas maciças.

O tipo de molde de que você precisa está fundamentalmente ligado ao processo de fabricação que você escolhe. Compreender o objetivo — como volume de produção, complexidade da peça e material — é a chave para selecionar o método certo, pois cada um oferece um equilíbrio distinto de custo, velocidade e capacidade.

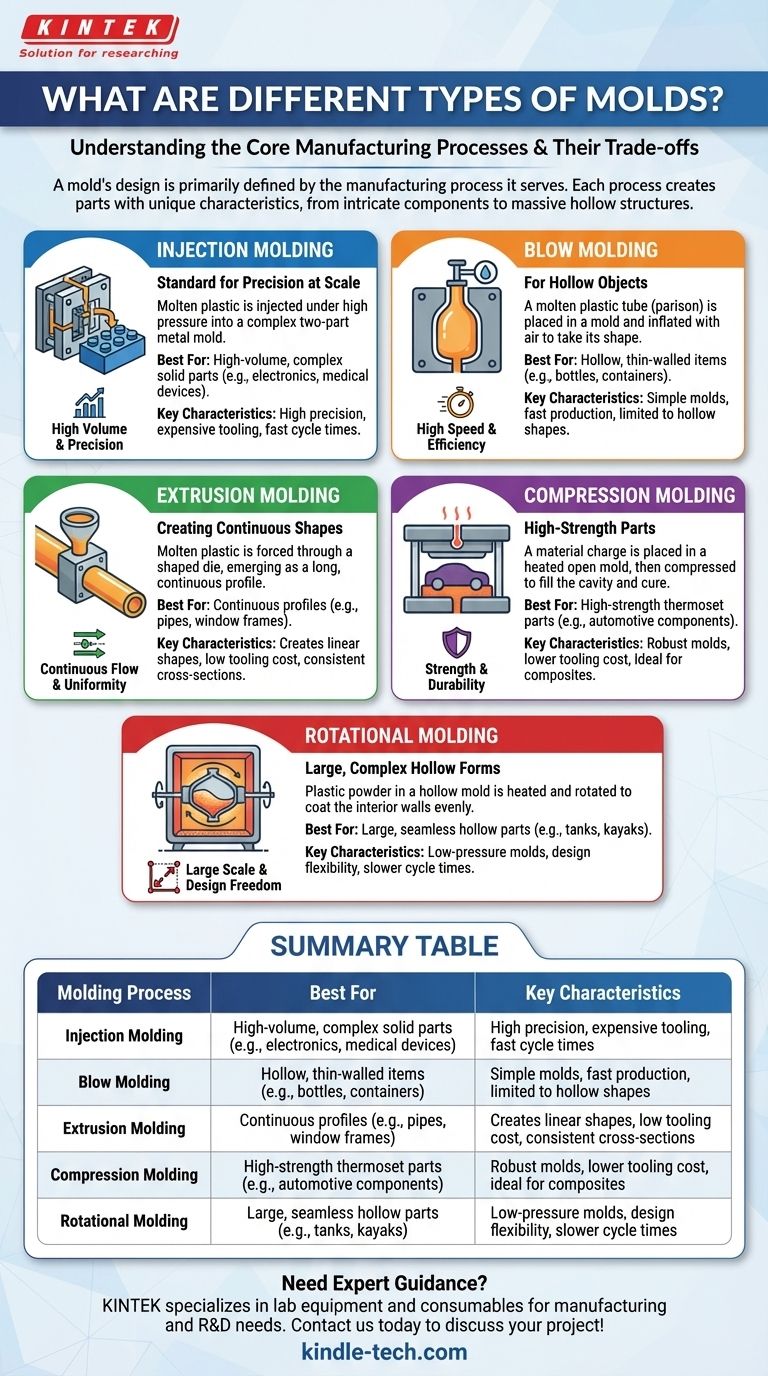

Compreendendo os 5 Processos Essenciais de Moldagem

Cada processo de moldagem utiliza uma ferramenta única (o molde) e um método distinto para moldar a matéria-prima, tipicamente pellets ou pó de plástico, em um produto acabado.

1. Moldagem por Injeção: O Padrão para Precisão em Escala

A moldagem por injeção funciona injetando plástico fundido sob alta pressão em um molde de metal de duas partes precisamente usinado. O plástico esfria e solidifica, o molde se abre e a peça acabada é ejetada.

Os moldes (ou ferramentas) são altamente complexos e caros de criar, mas podem produzir milhões de peças idênticas com extrema precisão.

Este processo é a espinha dorsal da produção em massa para peças sólidas como blocos de LEGO, invólucros eletrônicos, componentes internos de carros e dispositivos médicos.

2. Moldagem por Sopro: Para Objetos Ocos

A moldagem por sopro começa com um tubo oco de plástico fundido chamado "parison". Este parison é colocado dentro de um molde, que então se fecha ao redor dele. O ar é soprado para dentro do parison, inflando-o como um balão até que ele assuma a forma da cavidade do molde.

O molde em si é uma cavidade oca relativamente simples que define a forma exterior final.

Este método é usado quase exclusivamente para fabricar itens ocos de paredes finas, como garrafas de água, jarras de leite e tambores químicos.

3. Moldagem por Extrusão: Criando Formas Contínuas

Ao contrário de outros métodos que criam peças discretas, a extrusão cria formas lineares contínuas. O plástico fundido é forçado através de uma matriz moldada (o molde), emergindo como um perfil longo que é então resfriado e cortado no comprimento.

Pense nisso como espremer pasta de dente de um tubo; a forma da abertura determina a forma do fluxo de pasta de dente.

A extrusão é ideal para produtos com uma seção transversal consistente, como tubos, canudos, caixilhos de janelas e decks de plástico.

4. Moldagem por Compressão: Peças de Alta Resistência

Na moldagem por compressão, uma quantidade pré-medida de material de moldagem (uma "carga") é colocada diretamente em uma cavidade de molde aquecida e aberta. O molde é então fechado, e a pressão é aplicada para forçar o material a preencher a cavidade e curar.

O molde é tipicamente mais simples e robusto do que um molde de injeção, muitas vezes lembrando uma máquina de waffle de alta tecnologia.

Este processo é excelente para plásticos termofixos de alta resistência e é usado para fazer componentes elétricos, peças automotivas e louças compostas duráveis.

5. Moldagem Rotacional: Formas Ocas Grandes e Complexas

Também conhecida como rotomoldagem, este processo envolve a colocação de pó de plástico em um molde oco. O molde é então aquecido e lentamente girado em dois eixos, permitindo que o plástico derretido caia e cubra as paredes internas uniformemente.

Os moldes podem ser muito grandes, mas são relativamente de baixo custo em comparação com os moldes de injeção porque não precisam suportar alta pressão.

A moldagem rotacional é o método preferido para criar peças ocas grandes, sem costura e sem tensões, como caiaques, grandes tanques de água e equipamentos de playground.

Compreendendo as Trocas: Custo vs. Volume vs. Geometria

Escolher um processo de moldagem é uma decisão de engenharia baseada em trocas críticas. Nenhum método único é universalmente o melhor.

Custo da Ferramental vs. Custo da Peça

A moldagem por injeção tem um custo inicial de ferramental extremamente alto, mas produz peças por centavos, tornando-a econômica apenas em volumes muito altos.

A moldagem rotacional e por compressão têm custos de ferramental muito mais baixos, tornando-as adequadas para produção de menor volume. No entanto, o custo por peça é maior devido aos tempos de ciclo mais lentos.

Volume e Velocidade de Produção

A moldagem por injeção e extrusão são incrivelmente rápidas, capazes de produzir milhares ou milhões de unidades de forma eficiente.

A moldagem rotacional é o processo mais lento, com tempos de ciclo medidos em minutos ou horas, em vez de segundos. É inerentemente um processo de baixo volume.

Geometria e Complexidade da Peça

A moldagem por injeção se destaca na produção de peças sólidas complexas com características intrincadas e tolerâncias apertadas.

A moldagem por sopro e rotacional são exclusivamente para peças ocas. A moldagem rotacional pode lidar com formas mais complexas e produzir peças muito maiores do que a moldagem por sopro.

A extrusão é limitada a perfis 2D contínuos.

Fazendo a Escolha Certa para o Seu Produto

Sua decisão final depende inteiramente dos objetivos do seu projeto.

- Se o seu foco principal é a produção em massa e alta precisão para peças sólidas: A moldagem por injeção é o padrão da indústria.

- Se o seu foco principal é criar itens ocos comuns como garrafas: A moldagem por sopro oferece velocidade e eficiência inigualáveis.

- Se o seu foco principal é produzir peças ocas grandes, duráveis e complexas: A moldagem rotacional oferece liberdade de design e baixos custos de ferramental.

- Se o seu foco principal é criar perfis longos e contínuos como tubos ou acabamentos: A moldagem por extrusão é a única escolha lógica.

- Se o seu foco principal são peças fortes e simples de materiais termofixos ou compósitos: A moldagem por compressão oferece resistência e durabilidade.

Compreender esses processos fundamentais e seus moldes associados permite que você tome decisões informadas que alinham seu método de fabricação com o design e os objetivos de negócios do seu produto.

Tabela Resumo:

| Processo de Moldagem | Melhor Para | Características Principais |

|---|---|---|

| Moldagem por Injeção | Peças sólidas complexas de alto volume (por exemplo, eletrônicos, dispositivos médicos) | Alta precisão, ferramental caro, tempos de ciclo rápidos |

| Moldagem por Sopro | Itens ocos de paredes finas (por exemplo, garrafas, recipientes) | Moldes simples, produção rápida, limitado a formas ocas |

| Moldagem por Extrusão | Perfis contínuos (por exemplo, tubos, caixilhos de janelas) | Cria formas lineares, baixo custo de ferramental, seções transversais consistentes |

| Moldagem por Compressão | Peças termofixas de alta resistência (por exemplo, componentes automotivos) | Moldes robustos, menor custo de ferramental, ideal para compósitos |

| Moldagem Rotacional | Peças ocas grandes e sem costura (por exemplo, tanques, caiaques) | Moldes de baixa pressão, flexibilidade de design, tempos de ciclo mais lentos |

Precisa de orientação especializada na seleção do molde e equipamento certos para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para suas necessidades de fabricação e P&D. Seja você prototipando com moldagem por compressão ou escalando com moldagem por injeção, nossa equipe garante que você obtenha as ferramentas certas para precisão, eficiência e custo-benefício. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o seu sucesso!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Autoclave Esterilizador de Laboratório de Alta Pressão Rápido de Bancada 16L 24L para Uso em Laboratório

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

As pessoas também perguntam

- O que faz um fabricante de moldes? O Engenheiro de Precisão por Trás da Produção em Massa

- Que funções os moldes de alta temperatura desempenham na prensagem a quente a vácuo? Aprimorar a precisão de compósitos em camadas metálicas

- Quais são as funções primárias de um molde de aço inoxidável no CSP? Melhorando a Densificação de Cerâmica de CaF2

- Qual é o papel duplo dos moldes de grafite durante a prensagem a quente a vácuo? Maximizando Densidade e Precisão em Ligas Cr-Si

- Quais são as vantagens do molde multicavidade? Aumente a Produção & Reduza os Custos das Peças

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- O que é uma estrutura de molde de 3 placas? Alcançando Desgate Automático e Flexibilidade de Design

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas