Os principais tipos de moldes de compressão são flash, positivos, semipositivos e positivos com batente. Cada projeto é definido pela forma como contém a matéria-prima e gerencia o fluxo de material em excesso, conhecido como "rebarba" (flash), durante o ciclo de moldagem. A seleção de um tipo de molde específico é uma decisão de engenharia crítica que impacta diretamente a qualidade da peça, o uso de material e o custo total de fabricação.

A diferença fundamental entre os tipos de moldes de compressão reside na forma como controlam a pressão do material e o transbordamento. Sua escolha se move ao longo de um espectro, desde o molde flash, econômico, mas menos preciso, até o molde positivo, exigente, mas de maior densidade, com designs semipositivos oferecendo um meio-termo versátil.

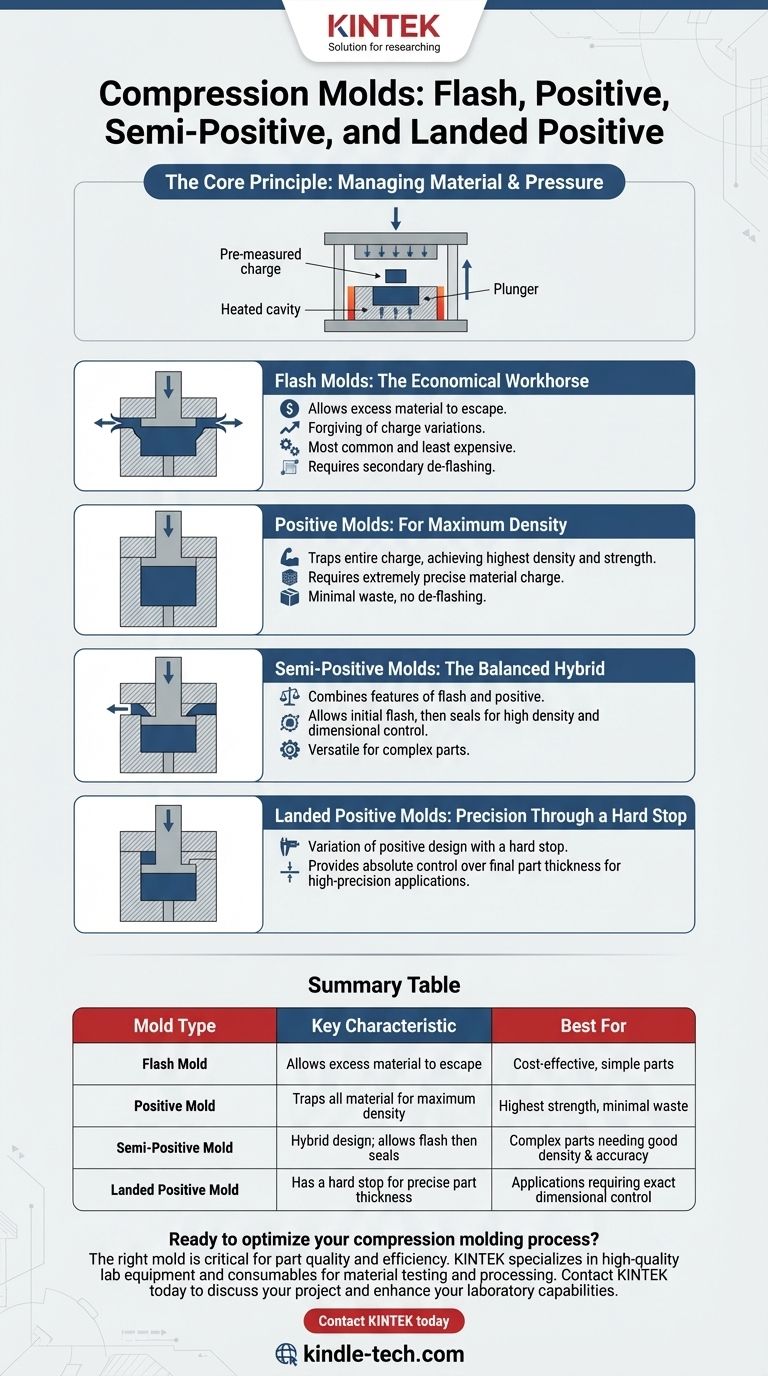

O Princípio Central: Gerenciando Material e Pressão

A moldagem por compressão envolve fundamentalmente a colocação de uma quantidade pré-medida de material (a "carga") em uma cavidade de molde aquecida. Um êmbolo ou força superior então fecha o molde, aplicando uma pressão imensa que força o material a se conformar à forma da cavidade.

O principal diferencial entre os tipos de moldes é como eles lidam com o fato de que a carga de material raramente é perfeita. Isso leva a diferentes estratégias para controlar a pressão e lidar com qualquer excesso de material.

Moldes Flash: O Cavalo de Batalha Econômico

Um molde flash é projetado de forma que as duas metades do molde não se vedam perfeitamente. Uma pequena folga horizontal conhecida como "terra de flash" (flash land) circunda a cavidade.

À medida que a pressão é aplicada, o excesso de material é permitido fluir para fora da cavidade e para esta área de terra, formando uma fina folha de rebarba. Isso torna o molde tolerante a pequenas variações na carga de material. É o tipo de molde de compressão mais comum e menos caro.

Moldes Positivos: Para Densidade Máxima

Um molde positivo funciona como um pistão em um cilindro. O êmbolo se encaixa firmemente dentro das paredes verticais da cavidade, não deixando espaço para o material escapar.

Este design retém toda a carga de material, forçando-a a ser consolidada dentro da peça. Ele atinge a maior densidade e resistência possíveis da peça, mas requer uma carga de material extremamente precisa. Pouco material resulta em uma peça incompleta; muito pode danificar o molde ou a prensa.

Moldes Semipositivos: O Híbrido Equilibrado

Um molde semipositivo combina características dos designs flash e positivos. Ele permite que uma pequena quantidade de rebarba escape inicialmente, mas à medida que o molde fecha ainda mais, o êmbolo entra na cavidade, criando uma vedação positiva.

Esta abordagem de "melhor dos dois mundos" proporciona bom controle dimensional e alta densidade, ao mesmo tempo em que é mais tolerante a variações de carga do que um molde positivo verdadeiro. É excelente para peças complexas que exigem boa qualidade de superfície e integridade interna.

Moldes Positivos com Batente: Precisão Através de um Batente Fixo

Também conhecido como molde de "êmbolo com batente", esta é uma variação do design positivo. A característica principal é um "batente" físico que interrompe o curso do êmbolo em uma profundidade precisa e predeterminada.

Isso proporciona controle absoluto sobre a espessura final da peça, o que é crítico para muitas aplicações de alta precisão. Embora ainda retenha a maior parte do material como um molde positivo, o batente fixo garante a consistência dimensional de peça para peça.

Compreendendo as Trocas

Escolher um tipo de molde não é sobre qual é o "melhor", mas qual é o melhor para uma aplicação específica. A decisão envolve equilibrar custo, complexidade da peça e requisitos de qualidade.

Custo vs. Precisão

Os moldes flash são os menos caros para fabricar e operar porque não exigem pesagem precisa do material. No entanto, eles criam desperdício de material (a rebarba) e necessitam de uma operação de corte secundária, adicionando custos de mão de obra.

Os moldes positivos são mais caros de construir e exigem controle rigoroso do processo para a carga de material. O benefício é uma peça com forma final (net-shape) com mínimo desperdício de material e sem rebarbação secundária.

Fluxo e Propriedades do Material

A viscosidade e as características de fluxo do polímero escolhido (por exemplo, BMC termofixo, SMC ou termoplásticos) são críticas. Um material muito rígido ou de baixo fluxo pode não preencher as características intrincadas de uma peça se um molde flash permitir que muita pressão seja liberada.

Nesses casos, um molde semipositivo ou positivo é necessário para construir a pressão exigida para garantir que a cavidade seja completamente preenchida.

Geometria da Peça

Peças simples e rasas são candidatas ideais para moldes flash.

Peças de embutimento profundo ou aquelas com características complexas, paredes verticais altas ou espessuras variadas se beneficiam do controle de pressão superior de moldes semipositivos e positivos. Esses designs garantem que o material seja forçado em cada canto da cavidade, evitando vazios e garantindo densidade uniforme.

Selecionando o Molde Certo para Sua Aplicação

Sua escolha final depende de uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é a relação custo-benefício para peças simples de alto volume: Um molde flash oferece o menor custo de ferramental e é tolerante na produção.

- Se o seu foco principal é a densidade máxima da peça, resistência e mínimo desperdício de material: Um molde positivo é a escolha ideal, mas você deve investir em controle preciso da carga.

- Se o seu foco principal é um equilíbrio de precisão dimensional, boa densidade e complexidade de design: Um molde semipositivo oferece a solução mais versátil e robusta.

- Se o seu foco principal é o controle absoluto sobre uma espessura crítica da peça: Um molde positivo com batente é o único design que garante este nível de estabilidade dimensional.

Escolher o molde correto é o primeiro passo para uma produção eficiente e de alta qualidade.

Tabela Resumo:

| Tipo de Molde | Característica Principal | Melhor Para |

|---|---|---|

| Molde Flash | Permite que o excesso de material (rebarba) escape | Peças econômicas e simples |

| Molde Positivo | Retém todo o material para máxima densidade | Maior resistência, mínimo desperdício |

| Molde Semipositivo | Design híbrido; permite rebarba e depois veda | Peças complexas que exigem boa densidade e precisão |

| Molde Positivo com Batente | Possui um batente fixo para espessura precisa da peça | Aplicações que exigem controle dimensional exato |

Pronto para otimizar seu processo de moldagem por compressão? O molde certo é fundamental para alcançar o equilíbrio perfeito entre qualidade da peça, eficiência do material e custo-benefício para sua aplicação específica. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções para testes e processamento de materiais que apoiam técnicas avançadas de moldagem.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento ideal para suas necessidades. Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Homogeneizador Estéril Tipo Batedor para Trituração e Dispersão de Tecidos

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- Quais são os diferentes tipos de moldes? Um Guia para Escolher o Processo Certo para o Seu Produto

- Quais são as estruturas dos bolores? Descubra os Filamentos Microscópicos que Constroem uma Colônia

- Quais são as aplicações do processo de moldagem? Impulsionando a Produção em Massa de Carros a Dispositivos Médicos