Em sua essência, um moinho de bolas é um moedor simples e robusto que se destaca na produção de pós extremamente finos a partir de materiais duros e quebradiços. Suas principais vantagens são a capacidade de atingir tamanhos de partícula abaixo de 10 mícrons e sua versatilidade para moagem úmida ou seca em um ambiente selado. No entanto, esses benefícios vêm com o custo de velocidades de processamento lentas e a incapacidade de manusear materiais macios ou fibrosos.

Um moinho de bolas é a ferramenta definitiva para alcançar finura excepcional em materiais duros. A principal troca é aceitar um processo mais lento e o risco inerente de contaminação do meio em troca de uma redução superior do tamanho das partículas e versatilidade operacional.

Como um Moinho de Bolas Consegue a Moagem Fina

Um moinho de bolas é fundamentalmente um sistema de tombamento. Sua eficácia vem dos impactos repetidos e aleatórios entre o meio de moagem, o material e a parede interna do moinho.

O Princípio de Impacto e Atrito

Um moinho de bolas é um cilindro oco que gira em seu eixo, parcialmente preenchido com o material a ser moído e um meio de moagem — tipicamente bolas duras. Conforme o cilindro gira, as bolas são levantadas pela lateral e então caem ou rolam, esmagando e moendo o material através de impacto e atrito (cisalhamento).

O Papel do Meio de Moagem

O meio de moagem faz o trabalho real. As bolas são tipicamente feitas de aço, aço inoxidável, cerâmica ou até borracha. A escolha do meio depende do material a ser moído e do nível de contaminação aceitável no produto final.

Bolas de aço endurecido proporcionam o máximo impacto para quebrar materiais muito duros, enquanto bolas de cerâmica são usadas quando a minimização da contaminação metálica é crítica.

Controle Sobre o Tamanho Final da Partícula

O tamanho final da partícula é determinado por vários fatores, incluindo a dureza do material, o tamanho e a densidade do meio de moagem e a duração do processo de moagem. Bolas menores são mais eficazes na criação de pós muito finos, uma vez que as partículas maiores já foram quebradas.

Principais Vantagens na Aplicação

O design simples do moinho de bolas lhe confere várias vantagens poderosas em configurações industriais e laboratoriais específicas.

Finura de Partículas Inigualável

A principal vantagem de um moinho de bolas é sua capacidade de produzir um pó muito fino e uniforme. Ele pode reduzir de forma confiável materiais duros e cristalinos a tamanhos de partícula de 10 mícrons ou menos, um nível de finura que é difícil de alcançar com muitos outros métodos de moagem.

Versatilidade nos Modos de Moagem

Os moinhos de bolas são altamente adaptáveis e podem ser usados para moagem úmida e seca. A moagem úmida, onde um líquido é adicionado ao material, pode melhorar a eficiência, prevenir o superaquecimento e reduzir a poeira.

Processamento Contido e Estéril

Como um moinho de bolas é um recipiente fechado, ele é ideal para processar materiais que são tóxicos, perigosos ou que exigem um ambiente estéril. Isso o torna uma ferramenta valiosa na fabricação farmacêutica para produtos como medicamentos parenterais e oftálmicos.

Durabilidade com Materiais Abrasivos

A construção robusta de um moinho de bolas, frequentemente com um revestimento interno resistente à abrasão de aço manganês ou borracha, o torna altamente eficaz para moer materiais abrasivos. O mecanismo simples tem poucas peças complexas expostas ao desgaste.

Compreendendo as Desvantagens Inerentes

As forças de um moinho de bolas estão diretamente ligadas às suas limitações operacionais. Compreender essas compensações é crucial para a aplicação adequada.

Velocidade de Processamento Lenta

Alcançar extrema finura não é um processo rápido. A moagem em moinho de bolas é uma operação demorada, muitas vezes levando muitas horas. Isso a torna menos adequada para aplicações de alto rendimento onde a velocidade é a principal prioridade.

Limitações de Materiais

Os moinhos de bolas funcionam por impacto e esmagamento, um método ineficaz para materiais que são macios, pegajosos ou fibrosos. Esses materiais tendem a deformar, aglomerar ou revestir o meio de moagem em vez de se quebrar em um pó fino.

O Risco de Contaminação

O tombamento constante do meio de moagem e do material inevitavelmente causa desgaste tanto nas bolas quanto no revestimento interno do moinho. Esse desgaste introduz pequenas quantidades do material do meio no produto, o que pode ser uma fonte crítica de contaminação em aplicações de alta pureza.

Alta Energia, Ruído e Vibração

Tombear bolas pesadas de aço ou cerâmica é um processo que consome muita energia e gera ruído e vibração significativos. Isso requer um local de instalação robusto e medidas de segurança apropriadas para os operadores.

Fazendo a Escolha Certa para o Seu Processo

Um moinho de bolas é uma ferramenta especializada, não uma solução universal. Sua decisão final deve ser baseada inteiramente no seu material e no resultado desejado.

- Se seu foco principal é alcançar o pó mais fino possível a partir de materiais duros: Um moinho de bolas é uma excelente escolha, mas você deve considerar os longos tempos de processamento.

- Se seu foco principal é a pureza do produto com zero contaminação: O desgaste inerente do meio de moagem torna um moinho de bolas um risco; você precisará investir em meios e revestimentos especializados e não contaminantes.

- Se seu foco principal é a produção de alto rendimento: A baixa velocidade de um moinho de bolas provavelmente criará um gargalo, e você deve investigar tecnologias alternativas de moagem contínua.

- Se seu foco principal é moer materiais macios, elásticos ou fibrosos: Um moinho de bolas é inadequado para a tarefa; um moinho de corte, cisalhamento ou martelo é uma escolha mais apropriada.

Em última análise, um moinho de bolas é um instrumento poderoso quando suas forças estão alinhadas com as demandas únicas do seu processo.

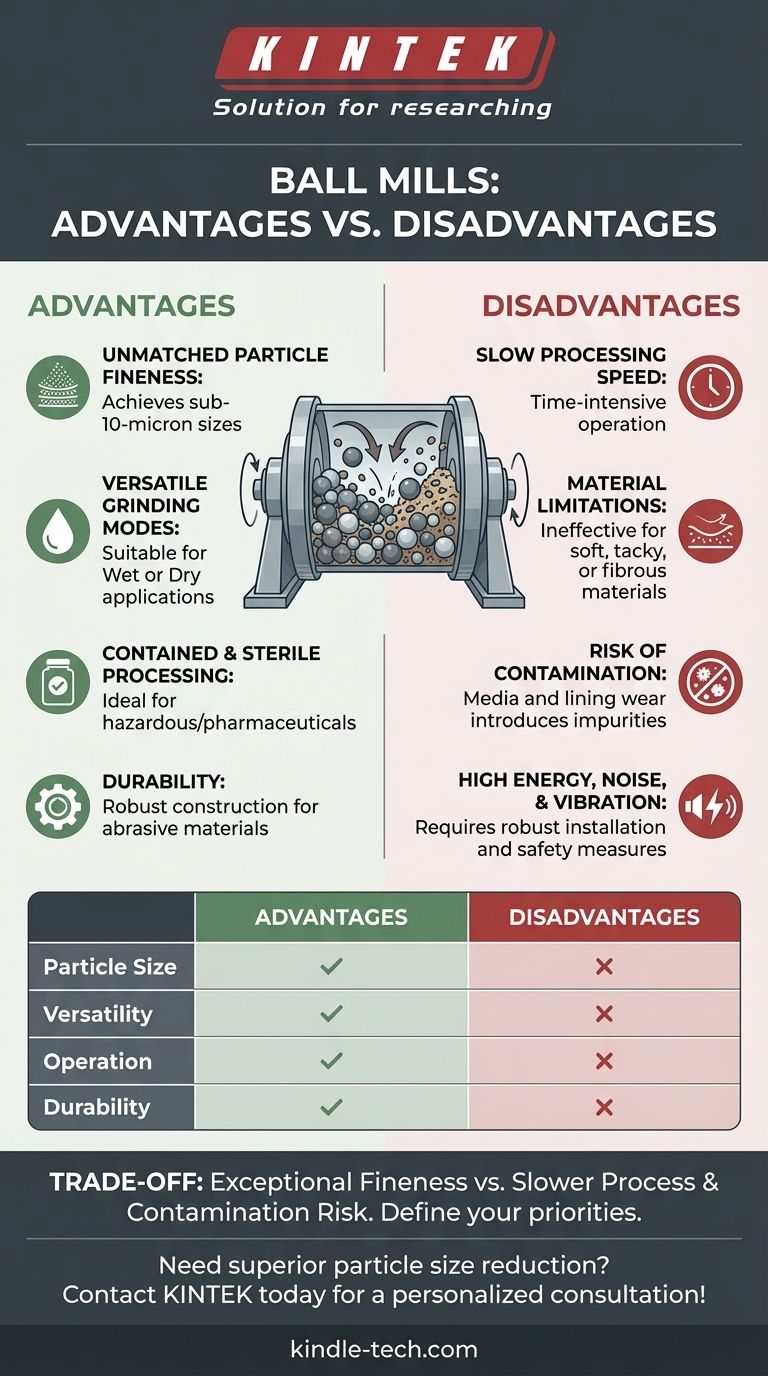

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Tamanho da Partícula | Atinge finura sub-10 mícrons | Velocidade de processamento lenta |

| Versatilidade | Adequado para moagem úmida ou seca | Não consegue manusear materiais macios, pegajosos ou fibrosos |

| Operação | Ambiente de processamento contido e estéril | Risco de contaminação do meio/revestimento do moinho |

| Durabilidade | Construção robusta para materiais abrasivos | Alto consumo de energia, ruído e vibração |

Precisa alcançar uma redução superior do tamanho das partículas em seu laboratório?

Os moinhos de bolas são a base da moagem fina para materiais duros e quebradiços. Escolher o equipamento certo é crítico para seus resultados, eficiência e pureza do produto. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo moinhos de bolas com várias opções de meios de moagem, para atender às suas necessidades específicas de processamento de materiais.

Deixe nossos especialistas ajudá-lo a selecionar o moinho perfeito para aprimorar as capacidades do seu laboratório. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a finalidade de um moinho de martelos? Redução de Tamanho de Alto Impacto para Diversos Materiais

- Quais são os parâmetros de projeto de um moinho de bolas? Domine as 5 variáveis chave para uma moagem ideal

- Qual é o papel de um moinho de bolas em escala de laboratório no pré-tratamento da biomassa de microalgas? Aumenta a Disrupção da Parede Celular

- Quais são os problemas dos moinhos de bolas? Alto Consumo de Energia, Ruído e Desgaste de Componentes Explicados

- Por que um moinho de bolas é utilizado para processar resíduos de pirólise antes da lixiviação alcalina sob pressão? Maximize a Recuperação de Metais

- Qual é o melhor material para um moinho de bolas? Escolha a Mídia de Moagem Certa para Sua Aplicação

- Como um moinho de bolas reduz o tamanho das partículas? Domine a Redução do Tamanho de Partículas para o Seu Laboratório

- Qual o papel da moagem em bolas nos pós compósitos de Ni-Al2O3-TiO2? Domine a Ativação Mecânica e a Homogeneidade