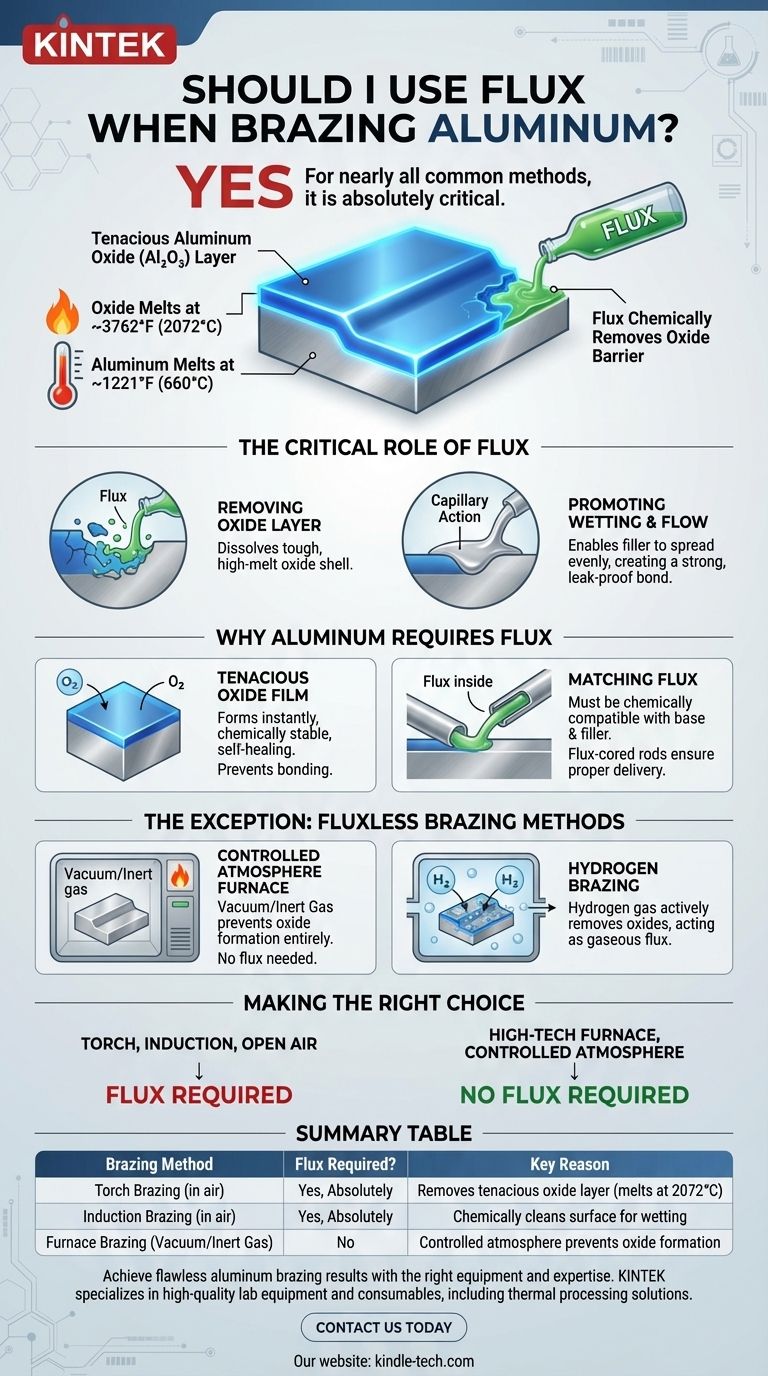

Sim, para quase todos os métodos comuns de brasagem de alumínio, o uso do fluxo correto é absolutamente crítico. As propriedades químicas únicas do alumínio criam uma barreira superficial teimosa que impedirá a formação de uma junta de brasagem bem-sucedida, a menos que seja quimicamente removida por um fluxo. Sem ele, o metal de adição não se ligará ao metal base.

O principal desafio na brasagem de alumínio é sua camada de óxido tenaz e autorreparadora, que possui um ponto de fusão muito mais alto do que o próprio alumínio. O fluxo é o agente químico essencial necessário para quebrar essa barreira de óxido, permitindo que o metal de adição molhe a superfície e crie uma ligação forte e permanente.

O Papel Crítico do Fluxo na Brasagem

O fluxo não é meramente um agente de limpeza; é um componente químico ativo no processo de brasagem. Suas funções primárias são preparar as superfícies metálicas e proteger a junta à medida que ela se forma.

Removendo a Camada de Óxido

Todos os metais reagem com o oxigênio do ar para formar uma camada de óxido. Para que um metal de adição de brasagem se ligue a um metal base, essa camada deve ser completamente removida nas temperaturas de brasagem.

O fluxo é projetado para dissolver esses óxidos metálicos, expondo o metal puro e limpo por baixo.

Promovendo a Molhagem e o Fluxo

Uma vez que o óxido se foi, o fluxo cria uma superfície limpa e protegida. Isso permite que o metal de adição fundido "molhe" o metal base, o que significa que ele pode se espalhar uniformemente e finamente pelas superfícies da junta através da ação capilar.

Essa ação de molhagem é o que garante uma junta forte, contínua e à prova de vazamentos.

Por que o Alumínio Requer uma Abordagem Especializada

Embora o fluxo seja comum na brasagem de muitos metais, ele é inegociável para o alumínio devido à natureza única de sua camada de óxido.

A Tenaz Película de Óxido de Alumínio

O alumínio forma instantaneamente uma camada de óxido de alumínio (Al₂O₃) quando exposto ao ar. Essa camada é extremamente resistente, quimicamente estável e autorreparadora se arranhada.

Crucialmente, o óxido de alumínio derrete a cerca de 3762°F (2072°C), enquanto o próprio metal alumínio derrete em torno de 1221°F (660°C). A camada de óxido permanecerá uma casca sólida, impedindo que o metal de adição fundido toque o alumínio líquido abaixo dela.

Um fluxo especializado para brasagem de alumínio é necessário para quebrar quimicamente essa casca de óxido de alta temperatura na temperatura de brasagem muito mais baixa.

Combinando o Fluxo com o Material

O fluxo deve ser quimicamente compatível tanto com a liga base de alumínio quanto com o metal de adição de alumínio-silício. Usar o fluxo errado, ou um fluxo destinado a outros metais como o cobre, falhará.

É por isso que muitas varetas de brasagem de alumínio são "com núcleo de fluxo", garantindo que a proporção e o tipo corretos de fluxo sejam entregues diretamente à junta.

A Exceção: Métodos de Brasagem Sem Fluxo

Em certas configurações industriais, é possível brasagem de alumínio sem fluxo, mas isso requer equipamentos altamente especializados. Esses métodos funcionam prevenindo a formação do óxido em primeiro lugar.

Brasagem em Forno em Atmosfera Controlada

Quando as peças são aquecidas em um forno com atmosfera controlada (como vácuo ou um gás inerte como o argônio), não há oxigênio disponível para formar a camada de óxido.

Nesse ambiente, as superfícies permanecem limpas, permitindo que o metal de adição molhe a junta sem a necessidade de um fluxo químico.

Brasagem com Hidrogênio

Em algumas aplicações avançadas, as peças são brasadas em uma atmosfera de hidrogênio puro. Nas temperaturas de brasagem, o gás hidrogênio reage ativamente e remove quaisquer óxidos metálicos na superfície.

Nesse caso, a atmosfera de hidrogênio em si atua efetivamente como um fluxo gasoso.

Fazendo a Escolha Certa para Sua Aplicação

Seu método de brasagem dita se você precisa de fluxo.

- Se você estiver usando um maçarico, indução ou outro método comum de aquecimento ao ar livre: Você deve absolutamente usar um fluxo especificamente projetado para alumínio.

- Se você estiver usando um forno industrial de alta tecnologia com vácuo ou atmosfera controlada: Você pode realizar brasagem sem fluxo, pois o ambiente do equipamento impede a formação de óxido.

Em última análise, entender a função do fluxo o move de simplesmente seguir etapas para controlar o resultado do seu trabalho.

Tabela Resumo:

| Método de Brasagem | Fluxo Necessário? | Principal Razão |

|---|---|---|

| Brasagem com Maçarico (ao ar) | Sim, Absolutamente | Remove a tenaz camada de óxido de alumínio (derrete a 2072°C) |

| Brasagem por Indução (ao ar) | Sim, Absolutamente | Limpa quimicamente a superfície para a molhagem adequada do metal de adição |

| Brasagem em Forno (Vácuo/Gás Inerte) | Não | Atmosfera controlada impede totalmente a formação de óxido |

Obtenha resultados impecáveis na brasagem de alumínio com o equipamento e a experiência certos.

A brasagem de alumínio apresenta desafios únicos, mas com as ferramentas e o conhecimento corretos, você pode criar juntas fortes e confiáveis todas as vezes. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções para aplicações de processamento térmico.

Quer você esteja trabalhando em um laboratório de pesquisa ou em um ambiente de produção, podemos ajudá-lo a selecionar o forno ou os suprimentos certos para suas necessidades específicas de brasagem. Deixe nossos especialistas guiá-lo para o sucesso—entre em contato conosco hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Escova Condutora de Fibra de Carbono para Remoção de Estática e Limpeza

- Espuma de Cobre

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Quais são os 3 benefícios da energia de biomassa? Transforme Resíduos em Energia Renovável

- Uma escova de carvão é um bom condutor de eletricidade? A Surpreendente Escolha de Engenharia

- Em que condições uma escova de fibra de carbono deve ser substituída? Identifique a Falha Crítica para Garantir o Desempenho

- Qual é o procedimento de limpeza recomendado para uma escova de fibra de carbono após o uso? Prolongue a Vida Útil da Escova e Mantenha o Desempenho

- Que verificações devem ser realizadas em uma escova de fibra de carbono antes do uso? Garanta a Confiabilidade em Seus Processos de Laboratório