Embora o tungsténio tenha o ponto de fusão mais alto de qualquer metal puro, não é o material mais resistente ao calor em todas as circunstâncias. A verdadeira resistência ao calor é mais complexa do que apenas um alto ponto de fusão; envolve a capacidade de um material manter a sua força e resistir à degradação química, como a oxidação, a temperaturas extremas.

O "melhor" material resistente ao calor depende inteiramente da aplicação específica. Embora o tungsténio se destaque em ambientes de vácuo devido ao seu ponto de fusão recorde para um metal, ele falha catastroficamente em ar aberto a altas temperaturas e é frequentemente superado por cerâmicas avançadas ou superligas especializadas em condições do mundo real.

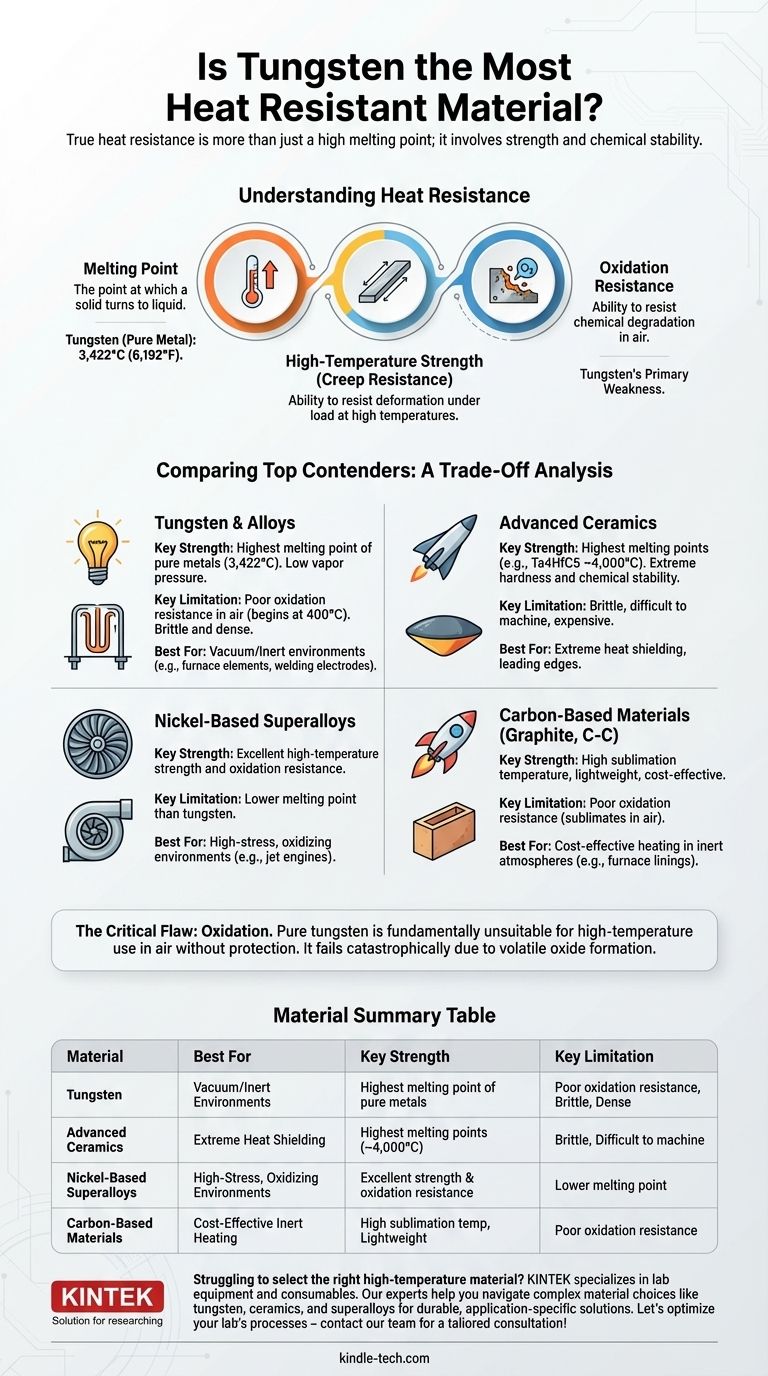

O Que "Resistente ao Calor" Realmente Significa

O termo "resistente ao calor" não é uma única propriedade, mas uma combinação de fatores. Compreender estas distinções é fundamental para selecionar o material certo para uma aplicação de alta temperatura.

Ponto de Fusão: A Métrica Mais Simples

A medida mais comum de resistência ao calor é o ponto de fusão de um material. Nesta categoria, o tungsténio é o campeão entre todos os metais puros, com um ponto de fusão de 3.422°C (6.192°F).

No entanto, outros materiais têm pontos de fusão ou sublimação ainda mais elevados. O carbono, por exemplo, sublima (transforma-se diretamente de sólido em gás) a cerca de 3.642°C. Ainda mais impressionante, certos compostos cerâmicos como o Carbeto de Tântalo e Háfnio (Ta4HfC5) demonstraram ter pontos de fusão que se aproximam dos 4.000°C (7.232°F).

Resistência a Altas Temperaturas (Resistência à Fluência)

A capacidade de um material resistir à deformação sob carga a altas temperaturas é conhecida como resistência à fluência. Um material pode estar bem abaixo do seu ponto de fusão, mas ainda assim esticar, deformar e, em última análise, falhar sob stress mecânico.

Embora o tungsténio tenha boa resistência a altas temperaturas, este é o domínio onde as superligas à base de níquel frequentemente se destacam. Elas são projetadas para manter uma integridade estrutural excecional a temperaturas onde muitos outros metais enfraqueceriam, tornando-as essenciais para peças de alta tensão, como pás de turbinas de motores a jato.

Resistência à Oxidação

Este é, sem dúvida, o fator mais importante em muitas aplicações do mundo real e é a principal fraqueza do tungsténio. Na presença de oxigénio (ou seja, em ar aberto), o tungsténio começa a oxidar rapidamente a temperaturas tão baixas quanto 400°C.

Este processo forma uma camada de óxido volátil que evapora, corroendo rapidamente o material. Em contraste, materiais como o aço inoxidável e as superligas de níquel formam uma camada de óxido estável e protetora que os protege de maior degradação.

Comparando os Principais Concorrentes

Nenhum material único vence em todas as categorias. A escolha ideal é sempre um compromisso baseado no ambiente operacional.

Tungsténio e as Suas Ligas

O tungsténio é a escolha ideal para aplicações que combinam calor extremo com um ambiente de vácuo ou gás inerte. O seu alto ponto de fusão e baixa pressão de vapor tornam-no perfeito para filamentos de lâmpadas incandescentes, elementos de aquecimento de fornos a vácuo e elétrodos de soldadura TIG.

Materiais à Base de Carbono (Grafite, C-C)

Assim como o tungsténio, a grafite tem uma temperatura de sublimação muito alta e é amplamente utilizada em ambientes de alto calor e não oxidantes. É muito mais leve e menos dispendiosa do que o tungsténio, tornando-a ideal para revestimentos de fornos, bicos de foguetes e discos de travão. A sua principal limitação também é a falta de resistência à oxidação.

Cerâmicas Avançadas

Materiais como o Carbeto de Háfnio e o Carbeto de Tântalo e Háfnio são os campeões indiscutíveis do ponto de fusão. A sua dureza extrema e estabilidade química tornam-nos candidatos a bordos de ataque em veículos hipersónicos ou blindagem térmica avançada. No entanto, são tipicamente frágeis e muito difíceis de maquinar, limitando a sua utilização generalizada.

Superligas à Base de Níquel

Estas são as ferramentas para aplicações que exigem tanto alta resistência quanto resistência à oxidação a altas temperaturas. Não são escolhidas pelo seu ponto de fusão, que é inferior ao do tungsténio, mas pela sua capacidade de funcionar de forma fiável sob stress mecânico e químico extremo num ambiente rico em oxigénio.

Compreendendo os Compromissos: O Caso do Tungsténio

Escolher um material requer equilibrar os seus pontos fortes e fracos para a tarefa específica.

A Falha Crítica: Oxidação

Para ser claro: o tungsténio puro é fundamentalmente inadequado para uso a altas temperaturas no ar. Deve ser usado em vácuo, numa atmosfera inerte ou protegido com um revestimento especializado para evitar falhas catastróficas.

Fragilidade e Maquinabilidade

O tungsténio é notoriamente difícil de trabalhar. É muito frágil à temperatura ambiente, o que complica a maquinação e a conformação. Isso adiciona um custo e uma complexidade significativos à fabricação de peças de tungsténio.

Densidade Extrema

O tungsténio é um dos elementos mais densos, comparável ao ouro. Isso torna-o uma escolha extremamente inadequada para qualquer aplicação onde o peso seja uma preocupação, como na indústria aeroespacial.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do material correto requer a definição do seu principal desafio.

- Se o seu foco principal é o ponto de fusão mais alto possível em vácuo: O tungsténio é uma excelente escolha de metal, mas cerâmicas avançadas como o Carbeto de Tântalo e Háfnio detêm o recorde absoluto.

- Se o seu foco principal é a resistência estrutural num ambiente oxidante (como um motor a jato): As superligas à base de níquel são o padrão da indústria e superarão dramaticamente o tungsténio.

- Se o seu foco principal é a resistência ao calor económica numa atmosfera inerte: A grafite é frequentemente uma escolha superior e mais prática do que o tungsténio.

- Se o seu foco principal é uma função muito específica, como um filamento elétrico ou um elétrodo de soldadura: A combinação única de propriedades do tungsténio torna-o a solução ideal e comprovada.

Em última análise, deve escolher o material cujas propriedades estejam precisamente alinhadas com as exigências mecânicas, químicas e térmicas do seu ambiente.

Tabela Resumo:

| Material | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Tungsténio | Ambientes de vácuo/inertes (ex: elementos de forno) | Ponto de fusão mais alto de metais puros (3.422°C) | Fraca resistência à oxidação no ar; frágil e denso |

| Cerâmicas Avançadas | Blindagem térmica extrema (ex: veículos hipersónicos) | Pontos de fusão mais altos (ex: Ta4HfC5 ~4.000°C) | Frágil; difícil de maquinar |

| Superligas à Base de Níquel | Ambientes de alto stress e oxidantes (ex: motores a jato) | Excelente resistência e resistência à oxidação a altas temperaturas | Ponto de fusão inferior ao do tungsténio |

| Materiais à Base de Carbono | Aquecimento económico em atmosferas inertes (ex: revestimentos de forno) | Alta temperatura de sublimação; leve | Fraca resistência à oxidação |

Com dificuldades em selecionar o material de alta temperatura certo para o seu equipamento de laboratório? Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, ajudando-o a navegar por escolhas complexas de materiais como tungsténio, cerâmicas e superligas para fornos, reatores e muito mais. Os nossos especialistas garantem que obtém soluções duráveis e específicas para a aplicação que resistem a condições extremas, otimizando o desempenho e o custo. Vamos otimizar os processos de alta temperatura do seu laboratório—contacte a nossa equipa hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Folhas de Metal de Ouro, Platina e Cobre de Alta Pureza

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Como saber se o elemento de aquecimento pifou? Diagnostique Problemas Comuns de Aquecimento Rapidamente

- O tungstênio pode ser usado como elemento de aquecimento? Desvendando o Calor Extremo para Aplicações de Alta Temperatura

- Qual é melhor: aquecedores de quartzo ou cerâmica? O guia definitivo para aquecimento pontual vs. aquecimento de ambiente.

- Quais são as propriedades do elemento de aquecimento de molibdénio? Escolha o Tipo Certo para a Atmosfera do Seu Forno

- Como os termopares e sensores térmicos garantem a estabilidade do processo? Domine o Controle de Redução Térmica de Zircônio

- Por que materiais de vedação e refratários de alto desempenho são críticos para reatores termoquímicos solares de alta temperatura?

- O que faz um elemento de aquecimento avariar? Compreendendo a Falha Inevitável por Calor e Estresse

- Como os sistemas de aquecimento por resistência de precisão e os controladores de temperatura afetam a qualidade da carbonização da grama Napier?