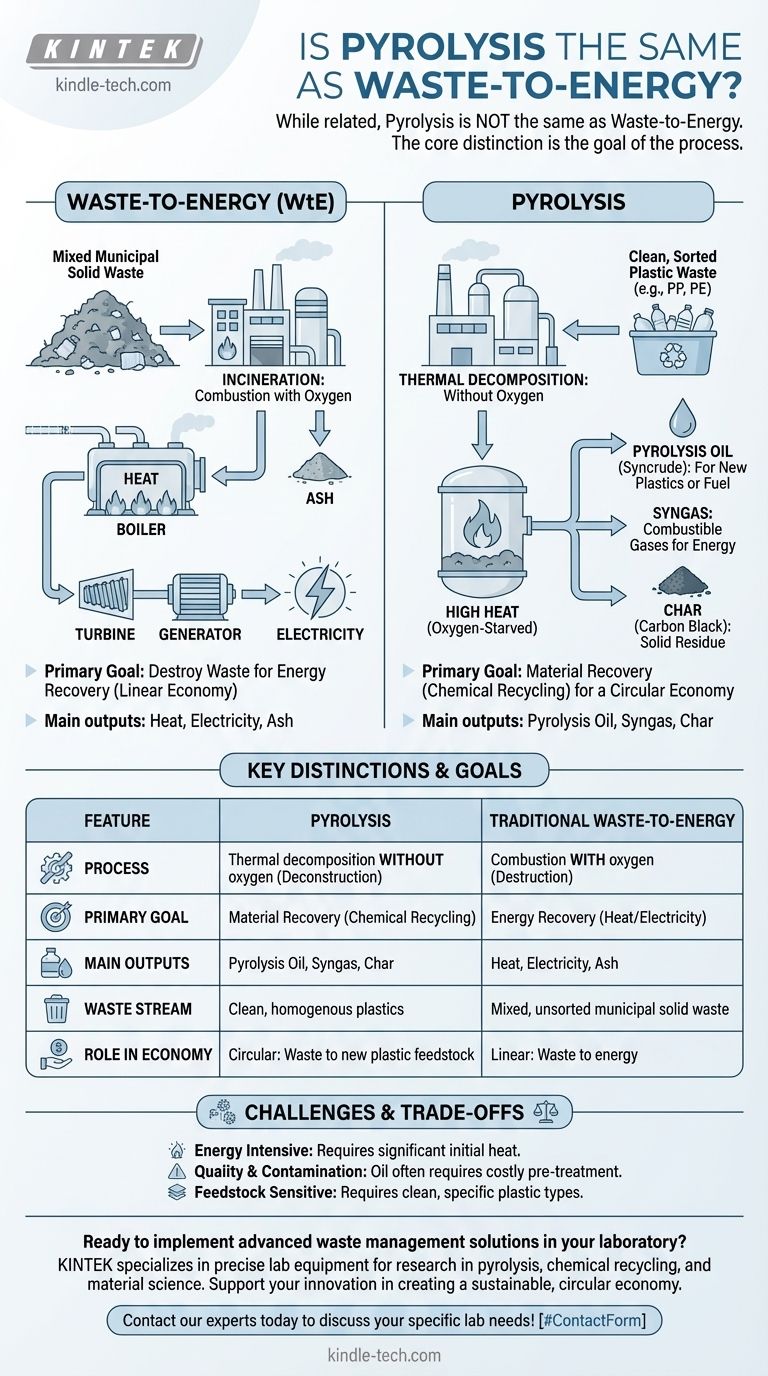

Embora relacionados, a pirólise não é o mesmo que resíduo para energia. A pirólise é um processo térmico específico que decompõe materiais como plástico na ausência de oxigênio. "Resíduo para energia" (RparaE) é uma categoria muito mais ampla de tecnologias cujo objetivo principal é produzir calor e eletricidade a partir de resíduos, mais comumente através da incineração (queima).

A distinção central é o objetivo do processo. O resíduo para energia tradicional visa destruir o resíduo para recuperação de energia. A pirólise visa desconstruir o resíduo em componentes químicos valiosos para recuperação de material, um processo frequentemente chamado de reciclagem química.

O que é Resíduo para Energia?

Um Termo Abrangente para Recuperação de Energia

"Resíduo para energia" (RparaE) não é uma única tecnologia, mas uma categoria de processos que convertem resíduos não recicláveis em energia utilizável na forma de eletricidade, calor ou combustível.

A forma mais estabelecida e comum de RparaE é a incineração.

O Modelo de Incineração

A incineração é a combustão controlada de resíduos com oxigênio. Este processo queima o resíduo a altas temperaturas, liberando uma enorme quantidade de calor.

Esse calor é usado para ferver água, criando vapor de alta pressão. O vapor aciona então uma turbina para gerar eletricidade, tornando-o um método de recuperação de energia de materiais que, de outra forma, iriam para um aterro sanitário. O principal subproduto sólido é a cinza.

Como a Pirólise é Diferente

Decomposição Térmica Sem Oxigênio

A pirólise é fundamentalmente diferente da incineração porque aquece materiais, tipicamente resíduos plásticos, a temperaturas muito altas em um ambiente com deficiência de oxigênio.

Como não há oxigênio, o material não entra em combustão nem queima. Em vez disso, as longas cadeias poliméricas que compõem os plásticos se decompõem em moléculas menores.

Os Produtos Principais: Óleo, Gás e Carbono Negro

Em vez de apenas produzir calor e cinzas, a pirólise cria três produtos distintos:

- Óleo de Pirólise (Sincrude): Uma mistura líquida de hidrocarbonetos que pode ser refinada em combustível diesel ou, mais importante, processada em matéria-prima para criar novos plásticos.

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis (como hidrogênio e metano) que é frequentemente usada para fornecer a energia necessária para alimentar o próprio processo de pirólise, tornando-o parcialmente autossustentável.

- Carbono Negro (Char): Um resíduo sólido, rico em carbono, que pode ser usado em aplicações como filtração, emenda de solo ou como pigmento.

O Objetivo: Reciclagem Química

A capacidade de transformar o óleo de pirólise de volta nos blocos de construção para novos plásticos é o principal diferencial. Isso posiciona a pirólise como uma forma de reciclagem química ou "reciclagem avançada".

Em vez de um caminho de mão única de resíduo para energia, a pirólise oferece um caminho potencial para uma economia circular, onde o resíduo plástico é transformado de volta em plástico.

Compreendendo as Compensações e Desafios

Entrada vs. Saída de Energia

A pirólise é um processo intensivo em energia que requer uma entrada de calor inicial significativa. Um ponto chave de viabilidade técnica e econômica é se o valor energético do óleo e gás resultantes é maior do que a energia necessária para operar o processo.

Qualidade e Contaminação do Óleo de Pirólise

O líquido produzido não é um substituto "direto" para o petróleo bruto. É frequentemente ácido e contaminado com cloro, nitrogênio e outros elementos do resíduo plástico original.

Este óleo requer pré-tratamento e aprimoramento significativos, dispendiosos e intensivos em energia antes de poder ser usado por uma refinaria convencional ou uma fábrica de plásticos.

Limitações Ambientais e de Matéria-Prima

A pirólise é altamente sensível ao tipo de resíduo que processa. Para produzir um óleo de alta qualidade, requer um fluxo muito limpo e homogêneo de tipos específicos de plástico. Contaminantes podem criar subprodutos tóxicos e degradar a qualidade dos produtos finais.

Embora evite as emissões diretas da incineração, a pegada ambiental geral, incluindo a energia para pré-seleção de resíduos e aprimoramento do óleo, deve ser cuidadosamente avaliada.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre estas tecnologias depende inteiramente do resultado desejado para um determinado fluxo de resíduos.

- Se o seu foco principal é maximizar a geração de energia a partir de resíduos municipais mistos e não classificados: O resíduo para energia convencional (incineração) é o caminho mais direto, estabelecido e escalável para a recuperação de energia.

- Se o seu foco principal é recuperar valor de material a partir de fluxos de resíduos plásticos específicos e limpos: A pirólise oferece uma rota potencial para a reciclagem química, transformando esse resíduo de volta em matéria-prima para novos materiais e contribuindo para uma economia circular.

Compreender a distinção entre simples recuperação de energia e recuperação complexa de material é a chave para avaliar eficazmente as soluções modernas de gestão de resíduos.

Tabela de Resumo:

| Característica | Pirólise | Resíduo para Energia Tradicional (Incineração) |

|---|---|---|

| Processo | Decomposição térmica SEM oxigênio | Combustão COM oxigênio |

| Objetivo Principal | Recuperação de Material (Reciclagem Química) | Recuperação de Energia (Calor/Eletricidade) |

| Produtos Principais | Óleo de Pirólise, Gás de Síntese, Carbono Negro | Calor, Eletricidade, Cinzas |

| Fluxo de Resíduos | Plásticos limpos e homogêneos (ex: PP, PE) | Resíduos sólidos municipais mistos e não classificados |

| Papel na Economia | Circular: Resíduo para nova matéria-prima plástica | Linear: Resíduo para energia |

Pronto para implementar soluções avançadas de gestão de resíduos no seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para pesquisa e desenvolvimento em pirólise, reciclagem química e ciência dos materiais. Quer você esteja explorando novas matérias-primas, otimizando processos ou analisando resultados, nossas ferramentas confiáveis ajudam você a obter resultados precisos e reprodutíveis.

Permita-nos apoiar a sua inovação na criação de uma economia circular sustentável.

Contate nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Qual é o efeito da temperatura nos produtos da pirólise? Domine os rendimentos dos produtos com controle térmico

- Quais são os produtos gasosos da pirólise? Compreendendo o Gás de Síntese para um Processo Autossustentável

- Como iniciar uma usina de pirólise? Um guia passo a passo para lançar sua instalação de conversão de resíduos em energia

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é a vantagem da pirólise? Transformando Resíduos em Biocombustíveis e Biochar de Alto Valor

- Quais são os objetivos da pirólise de plástico? Transformando Resíduos em Recursos Valiosos

- Quais são as vantagens de um forno rotativo? Obtenha Mistura, Aquecimento e Controle de Processo Superiores

- Quais são as vantagens da pirólise de bio-óleo? Transforme Resíduos em Energia Renovável e Sumidouros de Carbono