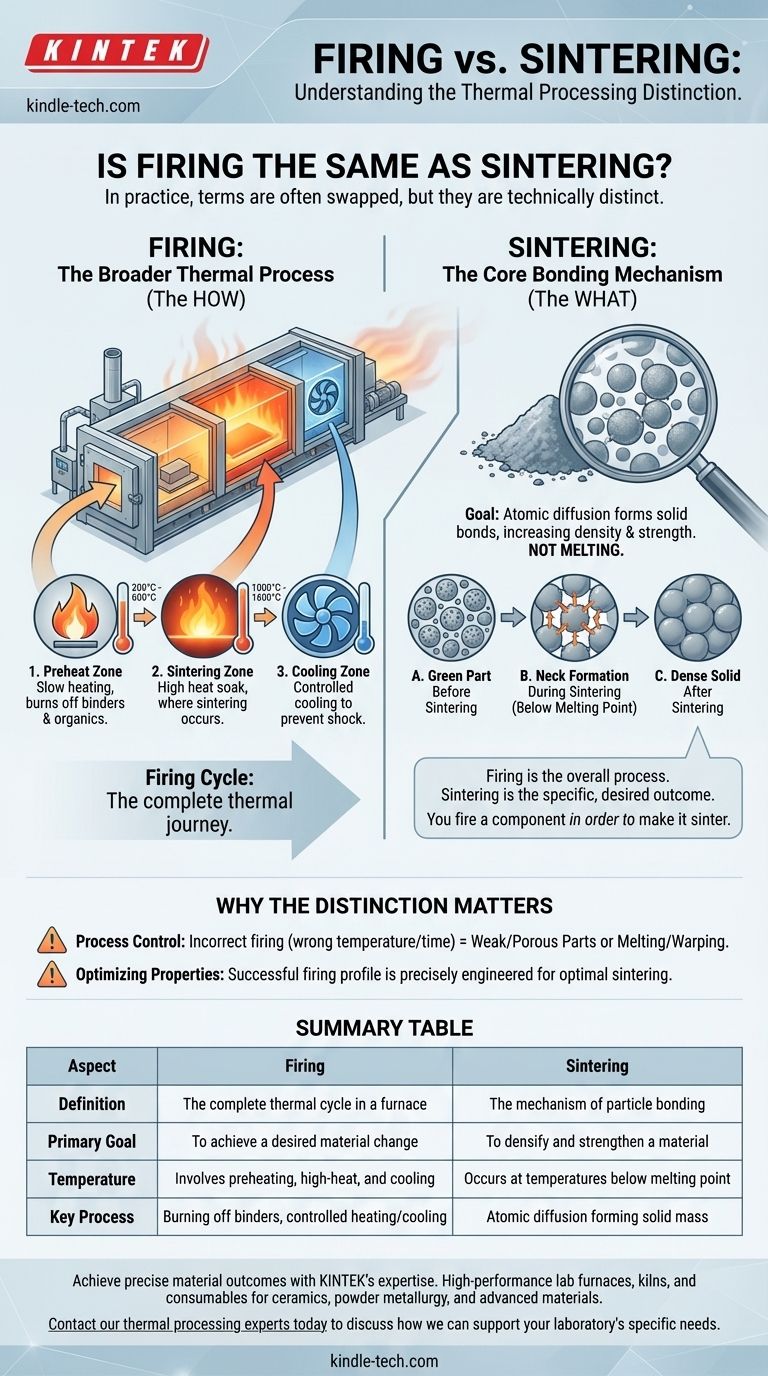

Na prática, os termos "cozedura" (firing) e "sinterização" (sintering) são frequentemente usados de forma intercambiável, mas tecnicamente não são a mesma coisa. Cozedura é o processo amplo de aquecer um material (como uma cerâmica ou metal em pó) num forno ou estufa para alcançar uma mudança desejada. Sinterização é um mecanismo físico específico que frequentemente ocorre durante o processo de cozedura, onde as partículas se ligam para formar uma massa sólida sem derreter.

A maneira mais simples de entender a diferença é pensar em "cozedura" como o processo geral e "sinterização" como o resultado específico e desejado. Você coze um componente a fim de fazê-lo sinterizar.

O que é Cozedura? O Processo Térmico Mais Amplo

Cozedura refere-se a todo o ciclo térmico controlado que um material sofre num forno. Este ciclo é mais do que apenas aquecimento; consiste em várias etapas distintas.

Um Termo Geral para Tratamento de Alta Temperatura

Em indústrias como cerâmica e metalurgia do pó, "cozedura" é o verbo comum usado para descrever a colocação de uma peça "verde" (não processada) num forno e a sua sujeição a um perfil de temperatura específico.

As Três Etapas de um Ciclo de Cozedura

Um processo de cozedura industrial típico, como num forno de túnel, envolve três zonas principais:

- Zona de Pré-aquecimento: Esta etapa inicial, de temperatura mais baixa, é projetada para aquecer lentamente a peça e queimar quaisquer lubrificantes, aglutinantes ou materiais orgânicos usados durante a conformação.

- Zona de Sinterização: Esta é a etapa de alta temperatura onde a peça é mantida a uma temperatura precisa por uma duração específica. É aqui que o mecanismo real de sinterização ocorre.

- Zona de Arrefecimento: A peça é arrefecida de forma controlada para evitar choque térmico, fissuras ou o desenvolvimento de tensões internas indesejadas.

O que é Sinterização? O Mecanismo de Ligação Essencial

Sinterização é o fenómeno científico que confere a uma peça cozida a sua resistência e densidade. É um processo de consolidação impulsionado por mudanças a nível atómico, e não por fusão.

Ligação Abaixo do Ponto de Fusão

A característica definidora da sinterização é que ela ocorre a uma temperatura abaixo do ponto de fusão do material. O objetivo não é liquefazer o material, o que o faria perder a sua forma, mas sim encorajar a ligação em estado sólido.

A Ciência da Difusão Atómica

Durante a sinterização, o calor intenso energiza os átomos dentro das partículas individuais do pó. Esses átomos começam a migrar, ou difundir-se, através das fronteiras onde as partículas se tocam.

Esta difusão cria inicialmente pequenas conexões, ou "pescoços", entre partículas adjacentes. À medida que o processo continua, esses pescoços crescem, puxando as partículas para mais perto, eliminando os poros entre elas e fundindo o pó num objeto denso e sólido.

Porque a Distinção Importa

Embora os termos sejam frequentemente usados de forma intercambiável na conversa, entender a diferença é fundamental para o controlo do processo e para alcançar as propriedades desejadas do material.

Cozedura é o "Como", Sinterização é o "O Quê"

Pode-se cozer um componente incorretamente e não conseguir uma sinterização adequada. Se a temperatura for muito baixa ou o tempo for muito curto, a peça será fraca e porosa. Se a temperatura for muito alta, ela começará a derreter, deformar e perder a sua precisão dimensional.

Portanto, um perfil de cozedura bem-sucedido é aquele que é precisamente projetado para otimizar o mecanismo de sinterização para um material específico.

Evitando Confusão com Outros Processos

A sinterização é fundamentalmente diferente da soldagem e da fusão. A soldagem geralmente envolve fusão e fusão localizada, enquanto a sinterização é um processo em massa que evita completamente a liquefação. Esta distinção é crucial para controlar a microestrutura final e as propriedades do componente.

Aplicando a Terminologia Correta

Use o termo que melhor se adapta ao contexto da sua discussão para garantir clareza e precisão.

- Se o seu foco principal é toda a etapa de fabrico envolvendo um forno: Use "cozedura" para descrever o ciclo térmico completo de pré-aquecimento, imersão em alta temperatura e arrefecimento.

- Se o seu foco principal é a ciência específica de como as partículas se ligam para formar um sólido: Use "sinterização" para descrever o mecanismo de difusão atómica que ocorre em altas temperaturas.

- Se estiver a falar com um público técnico geral: Reconheça que os termos são frequentemente trocados, mas esclareça que a sinterização é o objetivo específico do processo de cozedura.

Dominar esta distinção é fundamental para controlar os resultados dos materiais e comunicar eficazmente em qualquer campo técnico.

Tabela Resumo:

| Aspeto | Cozedura | Sinterização |

|---|---|---|

| Definição | O ciclo térmico completo num forno | O mecanismo de ligação de partículas |

| Objetivo Principal | Alcançar uma mudança desejada no material | Densificar e fortalecer um material |

| Temperatura | Envolve etapas de pré-aquecimento, alta temperatura e arrefecimento | Ocorre a temperaturas abaixo do ponto de fusão |

| Processo Chave | Queima de aglutinantes, aquecimento/arrefecimento controlado | Difusão atómica formando massa sólida |

Obtenha resultados precisos de materiais com a experiência da KINTEK.

Compreender as nuances de processos térmicos como a cozedura e a sinterização é fundamental para o desenvolvimento de componentes fortes e duráveis. Quer esteja a trabalhar em cerâmica, metalurgia do pó ou materiais avançados, o equipamento e os consumíveis certos são essenciais para o sucesso.

A KINTEK é especializada em fornos de laboratório de alto desempenho, estufas e consumíveis projetados para fornecer o controlo preciso de temperatura e a consistência que os seus processos de sinterização exigem. As nossas soluções ajudam-no a otimizar os seus ciclos de cozedura para resultados superiores.

Contacte hoje os nossos especialistas em processamento térmico para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a temperatura de um forno mufla para determinação de cinzas? Principais conclusões para resultados precisos

- Qual o papel de um forno mufla de laboratório de alta temperatura no estudo da estabilidade térmica de matrizes de solidificação?

- Qual é o uso de uma câmara de forno? Um Guia para Processamento Controlado de Alta Temperatura

- Qual é a importância do relaxamento térmico em um forno para ouro nanoporoso? Garantindo a Estabilidade e os Dados do Material

- Qual a temperatura máxima que um forno mufla pode atingir? Encontre a Temperatura Certa para o Seu Laboratório

- Por que um forno de alta estabilidade é essencial para o teste de tração do aço 9Cr-1Mo? Garanta a Integridade dos Dados a 600°C

- Qual é a função de um forno de caixa de alta temperatura no processo de extração de sílica amorfa a partir de cascas de arroz?

- Qual é a função de um forno tipo caixa de alta temperatura para aço Fe-Cr-Mo-N-C? Tratamento de Solução de Precisão