Para realizar a sinterização, você compacta um pó de material na forma desejada (um "corpo verde") e depois o aquece a uma alta temperatura, mas abaixo do seu ponto de fusão. Esse aquecimento controlado dá aos átomos nas partículas do pó energia suficiente para difundir-se através de suas fronteiras, fundindo-as e transformando o pó solto em um objeto sólido e denso. Para muitos processos, especialmente com cerâmicas, isso envolve misturar o pó em uma pasta (slurry), secá-lo por pulverização, prensá-lo em um molde e realizar uma queima de baixa temperatura para remover aglutinantes antes da sinterização final em alta temperatura.

A sinterização não é sobre fusão; é um processo de estado sólido para criar objetos densos a partir de pós. Seu propósito principal é fundir partículas usando calor e, às vezes, pressão, tornando-o o método de fabricação essencial para cerâmicas e metais de alta performance com pontos de fusão extremamente altos.

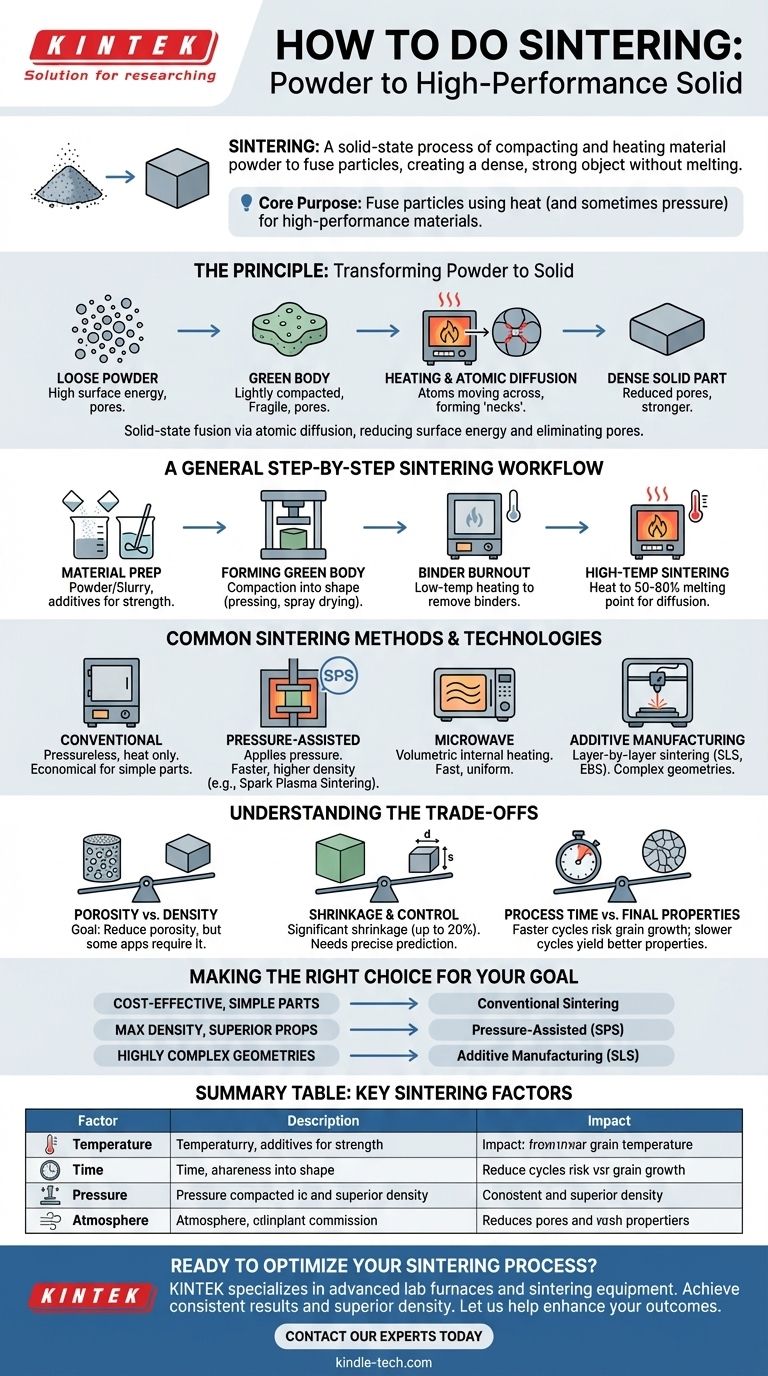

O Princípio: Como a Sinterização Transforma Pó em Sólido

A sinterização funciona reduzindo a energia superficial de uma coleção de partículas. Ao aplicar calor, você incentiva o sistema a eliminar os espaços vazios (poros) entre as partículas, resultando em uma peça final mais forte e densa.

O "Corpo Verde": Uma Base Não Queimada

O processo começa compactando o pó do material inicial em uma forma. Este objeto pré-sinterizado é chamado de corpo verde.

O corpo verde tem a geometria desejada, mas é mecanicamente frágil, mantido unido apenas por atrito de partículas ou por um agente aglutinante temporário.

O Papel do Calor e da Difusão Atômica

Quando o corpo verde é aquecido em um forno, os átomos ganham energia térmica. Eles se tornam móveis e começam a migrar ou difundir-se.

Essa difusão ocorre mais rapidamente nos pontos de contato entre as partículas. Os átomos se movem para preencher as lacunas e criar "pescoços" que conectam partículas adjacentes, soldando-as efetivamente em escala microscópica.

Alcançando Densidade Sem Fusão

O aspecto crítico da sinterização é que essa fusão ocorre inteiramente no estado sólido. O material nunca atinge seu ponto de fusão para se tornar líquido.

À medida que o processo continua, os pescoços entre as partículas crescem e os poros encolhem. A peça inteira torna-se mais densa e forte, muitas vezes encolhendo em volume geral à medida que os vazios internos são eliminados.

Um Fluxo de Trabalho Geral de Sinterização Passo a Passo

Embora os parâmetros específicos variem de acordo com o material, a maioria dos processos de sinterização convencionais segue um caminho semelhante do pó à peça acabada.

Passo 1: Preparação do Material

O material de partida é um pó fino. Pode ser misturado com um aglutinante para melhorar a resistência do corpo verde ou outros aditivos para auxiliar o processo de sinterização. Essa mistura pode ser transformada em uma pasta (slurry) aquosa.

Passo 2: Formação do Corpo Verde

O pó é compactado na forma desejada. Isso é comumente feito prensando-o em uma matriz ou molde, um processo conhecido como compactação. Para pastas, a secagem por pulverização pode ser usada para criar grânulos uniformes antes da prensagem.

Passo 3: Queima do Aglutinante (Debinding)

Se um aglutinante foi usado, o corpo verde passa por um ciclo de aquecimento de baixa temperatura. Esta etapa é projetada para queimar lentamente o aglutinante sem perturbar a peça frágil antes do início da sinterização primária.

Passo 4: Sinterização em Alta Temperatura

A peça é aquecida em um forno controlado à temperatura de sinterização, que é tipicamente 50-80% do ponto de fusão absoluto do material. É mantida a essa temperatura por um tempo definido para permitir difusão atômica e densificação suficientes.

Métodos e Tecnologias Comuns de Sinterização

Além do método convencional de forno, várias técnicas avançadas oferecem maior velocidade, controle e qualidade da peça final.

Sinterização Convencional (Sem Pressão)

Este é o método mais comum e direto, dependendo apenas do calor em um forno de atmosfera controlada para impulsionar a densificação. É amplamente utilizado para cerâmicas, cerâmica e algumas peças metálicas.

Sinterização Assistida por Pressão

A aplicação de pressão externa durante o aquecimento acelera significativamente o processo de densificação. Isso ajuda a fechar os poros de forma mais eficaz e pode ser feito em temperaturas mais baixas. A Sinterização por Plasma de Faísca (SPS) é uma forma avançada que usa uma corrente elétrica pulsada para gerar calor e pressão simultaneamente.

Sinterização por Micro-ondas

Esta técnica usa radiação de micro-ondas para aquecer o material interna e volumetricamente, em vez de de fora para dentro. Isso pode levar a taxas de aquecimento muito mais rápidas e microestruturas mais uniformes.

Sinterização por Manufatura Aditiva

Técnicas como a Sinterização Seletiva a Laser (SLS) e a Sinterização por Feixe de Elétrons (EBS) são métodos de impressão 3D. Elas usam um feixe de energia focado para sinterizar material em pó uma camada por vez, permitindo a criação de geometrias altamente complexas que são impossíveis com a moldagem tradicional.

Compreendendo as Compensações

A sinterização é um processo poderoso, mas requer controle cuidadoso para alcançar o resultado desejado. Seu sucesso é um equilíbrio entre fatores concorrentes.

Porosidade vs. Densidade

O objetivo principal da sinterização é reduzir a porosidade (o espaço vazio dentro de uma peça). Embora alta densidade seja frequentemente desejada para resistência, algumas aplicações, como filtros, exigem a retenção intencional de um certo nível de porosidade.

Contração e Controle Dimensional

À medida que uma peça se torna mais densa, ela encolhe. Essa contração pode ser significativa (até 20% em volume) e deve ser precisamente prevista e contabilizada no projeto inicial do molde e do corpo verde para alcançar as dimensões finais corretas.

Tempo de Processo vs. Propriedades Finais

Ciclos de sinterização mais rápidos em temperaturas mais altas podem reduzir o tempo de fabricação, mas correm o risco de crescimento anormal de grãos, o que pode enfraquecer a peça final. Ciclos mais lentos e controlados geralmente produzem propriedades de material superiores e mais consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor abordagem de sinterização depende inteiramente do seu material, da complexidade da peça desejada e dos requisitos de desempenho.

- Se o seu foco principal é a produção econômica de peças cerâmicas ou metálicas simples: A sinterização convencional, sem pressão, em um forno é a escolha mais estabelecida e econômica.

- Se o seu foco principal é alcançar densidade máxima e propriedades mecânicas superiores: Métodos assistidos por pressão, como SPS, fornecem a melhor densificação e controle microestrutural, especialmente para materiais avançados.

- Se o seu foco principal é a fabricação de geometrias altamente complexas e únicas: Técnicas de manufatura aditiva como a Sinterização Seletiva a Laser (SLS) são a solução ideal.

Em última análise, dominar a sinterização é sobre controlar o calor e a pressão para transformar pó simples em um componente sólido de alta performance.

Tabela Resumo:

| Fator Chave de Sinterização | Descrição | Impacto na Peça Final |

|---|---|---|

| Temperatura | Tipicamente 50-80% do ponto de fusão do material. | Impulsiona a difusão atômica para a fusão de partículas. |

| Tempo | Duração mantida na temperatura de sinterização. | Controla a densificação e o crescimento de grãos. |

| Pressão | Força aplicada durante o aquecimento (em alguns métodos). | Aumenta a densidade, reduz a porosidade e a temperatura. |

| Atmosfera | Ambiente de gás controlado no forno. | Previne a oxidação, garante reações químicas adequadas. |

Pronto para Otimizar Seu Processo de Sinterização?

Seja você desenvolvendo novos materiais ou aumentando a produção, alcançar um controle preciso sobre temperatura, atmosfera e pressão é crítico para o sucesso.

A KINTEK é especializada em fornos de laboratório avançados e equipamentos de sinterização projetados para pesquisadores e fabricantes que trabalham com cerâmicas, metais e pós avançados. Nossas soluções ajudam você a alcançar resultados consistentes, densidade superior e microestruturas controladas.

Deixe-nos ajudá-lo a aprimorar seus resultados de sinterização.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar o forno ou prensa perfeito para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a descrição física de um forno tubular? Um detalhamento de seu design de alta temperatura

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- A que temperatura a alumina é ativada? Desbloqueie a Porosidade Ideal para Adsorção

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores