Como regra geral, a mídia de moagem deve preencher entre 30% a 45% do volume interno do moinho de bolas. O material a ser moído (a carga) preenche então os espaços vazios entre esta mídia. O volume total da mídia e do material não deve exceder 50% da capacidade do moinho para permitir a ação de moagem adequada.

O volume de enchimento ideal não é um número único, mas um parâmetro operacional crítico. Ele controla diretamente o equilíbrio entre impacto e abrasão, o que, por sua vez, dita a eficiência da moagem, o consumo de energia e o tamanho final das partículas do seu produto.

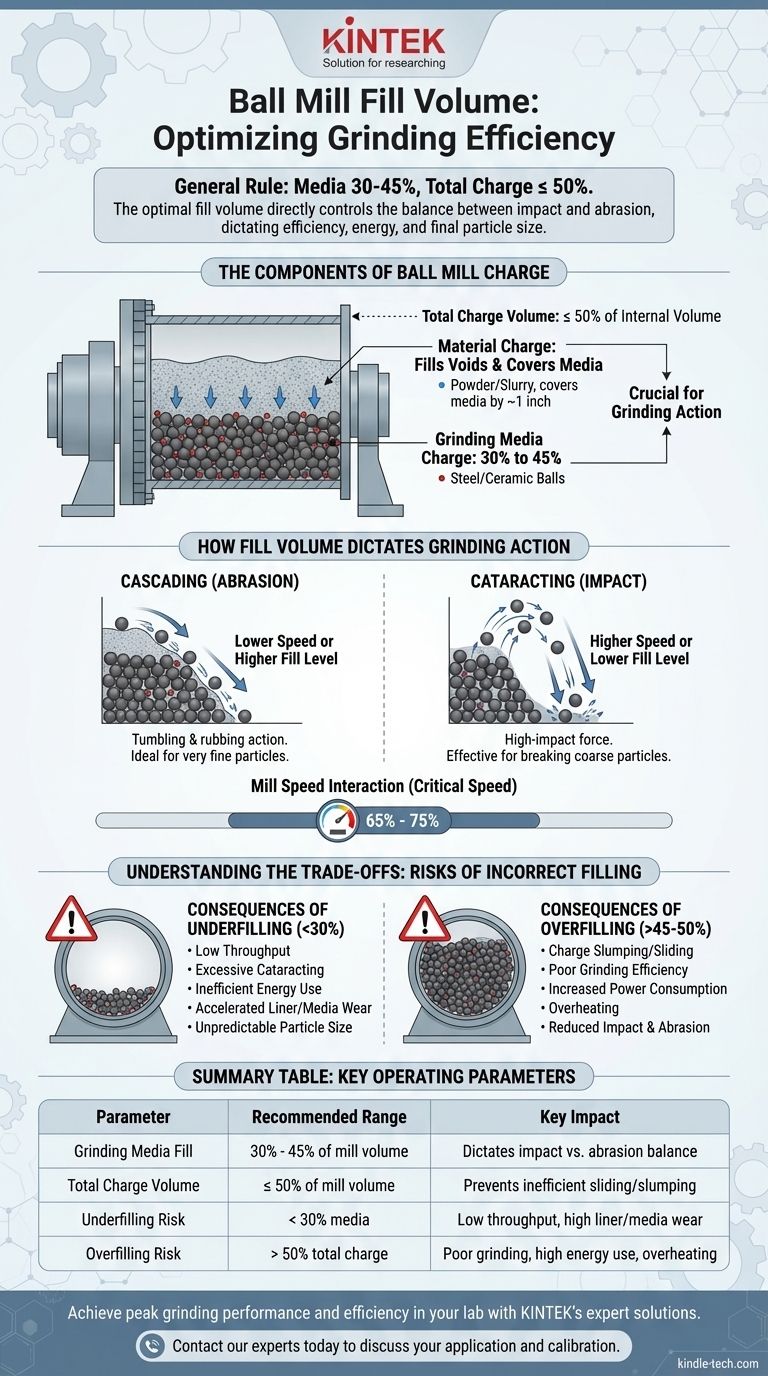

Os Componentes da Carga do Moinho de Bolas

Para entender o volume total de enchimento, você deve primeiro distinguir entre seus dois componentes principais: a mídia de moagem e a carga de material.

Carga de Mídia de Moagem

A mídia de moagem (esferas de aço, esferas cerâmicas ou hastes) são as principais ferramentas de cominuição. O volume que elas ocupam é a variável mais crítica.

Esta carga de mídia é tipicamente mantida entre 30% e 45% do volume interno líquido do moinho. Esta faixa fornece o espaço necessário para que a mídia levante e caia de forma eficaz.

Carga de Material

A carga de material é o pó ou a suspensão que você pretende moer. Seu volume é determinado pela mídia de moagem.

O material deve preencher completamente o espaço vazio entre as esferas de moagem e cobri-las por uma pequena margem, aproximadamente uma polegada. Isso garante que a energia de moagem seja transferida para o material, e não desperdiçada em contato mídia-mídia ou mídia-revestimento.

Volume Total da Carga

Quando combinados, o volume total de mídia e material idealmente não deve ultrapassar 50% do volume interno do moinho. Exceder isso prejudica severamente o processo de moagem.

Como o Volume de Enchimento Determina a Ação de Moagem

A porcentagem do moinho que você preenche determina diretamente a ação mecânica interna. Esta ação é uma função tanto do nível de enchimento quanto da velocidade do moinho.

O Efeito de Cascata vs. Catarata

Em velocidades mais baixas do moinho ou níveis de enchimento mais altos, a carga tende a cair em cascata (cascade). As esferas tombam pela face da carga, criando uma ação de fricção e abrasão ideal para produzir partículas muito finas.

Em velocidades mais altas do moinho ou níveis de enchimento mais baixos, a carga começa a fazer catarata (cataract). As esferas são lançadas no ar e caem livremente, criando uma força de alto impacto que é eficaz para quebrar partículas mais grossas rapidamente.

O Papel da Velocidade do Moinho

O volume de enchimento não pode ser considerado isoladamente. Ele funciona em conjunto com a velocidade de rotação do moinho, frequentemente expressa como uma porcentagem da velocidade crítica.

Velocidade crítica é a velocidade teórica na qual a mídia centrifugaria, aderindo ao revestimento do moinho e cessando toda a moagem. A maioria dos moinhos opera entre 65% e 75% dessa velocidade. Ajustar o nível de enchimento permite que você ajuste se obterá um efeito de cascata ou catarata dentro desta janela de velocidade ideal.

Entendendo as Compensações: Os Riscos de Enchimento Incorreto

Desviar-se da faixa de enchimento ideal introduz ineficiências e riscos significativos para sua operação e equipamento.

Consequências do Subenchimento

Subencher o moinho com mídia (abaixo de 30%) deixa muito espaço vazio. Isso reduz o número de eventos de moagem, diminuindo drasticamente a vazão.

Também promove um efeito de catarata excessivo, fazendo com que a mídia impacte diretamente os revestimentos do moinho. Isso leva ao uso ineficiente de energia, desgaste acelerado tanto da mídia quanto dos revestimentos, e uma distribuição de tamanho de partícula menos previsível.

Consequências do Superenchimento

Superencher o moinho (acima de 45-50% do volume total) é igualmente prejudicial. A carga fica muito compactada para levantar e cair adequadamente.

Em vez de cair em cascata ou catarata, a carga simplesmente se acomoda ou desliza. Isso atenua o impacto e a abrasão, levando a uma eficiência de moagem extremamente baixa. O consumo de energia aumenta significativamente sem um aumento correspondente no trabalho útil, muitas vezes levando ao superaquecimento.

Otimizando Sua Carga do Moinho: Um Guia Prático

O volume de carga ideal é específico para seu material, equipamento e metas de produção. Use os seguintes princípios como ponto de partida para a otimização.

- Se seu foco principal for a vazão máxima em material grosso: Comece com uma carga de mídia mais baixa (cerca de 30-35%) e uma velocidade na extremidade superior da faixa normal (70-75% da velocidade crítica) para incentivar a catarata de alto impacto.

- Se seu foco principal for atingir um produto final muito fino: Use uma carga de mídia mais alta (cerca de 40-45%) e uma velocidade ligeiramente menor (65-70% da velocidade crítica) para maximizar a ação abrasiva da cascata.

- Se seu foco principal for a eficiência energética: Comece com uma carga de mídia de faixa média (35-40%) e realize testes. Meça o consumo de energia em relação à saída do produto para encontrar o ponto ideal que entrega o tamanho de partícula desejado com o menor consumo específico de energia.

Em última análise, o volume de enchimento ideal é encontrado através de testes e observação cuidadosos e metódicos do seu processo específico.

Tabela de Resumo:

| Parâmetro | Faixa Recomendada | Impacto Principal |

|---|---|---|

| Enchimento de Mídia de Moagem | 30% - 45% do volume do moinho | Determina o equilíbrio impacto vs. abrasão |

| Volume Total da Carga | ≤ 50% do volume do moinho | Previne deslizamento/acomodamento ineficiente |

| Risco de Subenchimento | < 30% de mídia | Baixa vazão, alto desgaste do revestimento/mídia |

| Risco de Superenchimento | > 50% da carga total | Moagem deficiente, alto consumo de energia, superaquecimento |

Alcance o desempenho máximo de moagem e eficiência em seu laboratório. O volume correto de enchimento do moinho de bolas é fundamental para seus materiais e objetivos específicos. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para otimizar seu processo de moagem. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e garantir que seu equipamento esteja calibrado para o sucesso!

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

As pessoas também perguntam

- Por que é necessário usar um almofariz e pilão para moer o xerogel de dióxido de titânio antes da calcinação?

- Qual o tamanho das esferas de moagem? Otimize o seu circuito de moagem para máxima eficiência

- Por que é necessário um almofariz de ágata para a preparação de CPE modificado com MOF? Garanta Pureza e Homogeneidade

- Por que a moagem de bolas de alta energia é necessária para PDCs de dissílício de zircônio? Desbloqueie a Ativação Precisa de Cargas

- Qual é a diferença entre um moinho de bolas e um moinho coloidal? Escolha o Moinho Certo para o Seu Processo

- Qual é o propósito de usar bolas de moagem de zircônia de alta dureza? Garanta Pureza e Potência na Moagem de Eletrólitos

- Qual é a principal função do equipamento de moagem mecânica na modificação física da lignina?

- Os moinhos de jato podem ser usados para misturar pós? Obtenha homogeneização superior e mistura de alta pureza