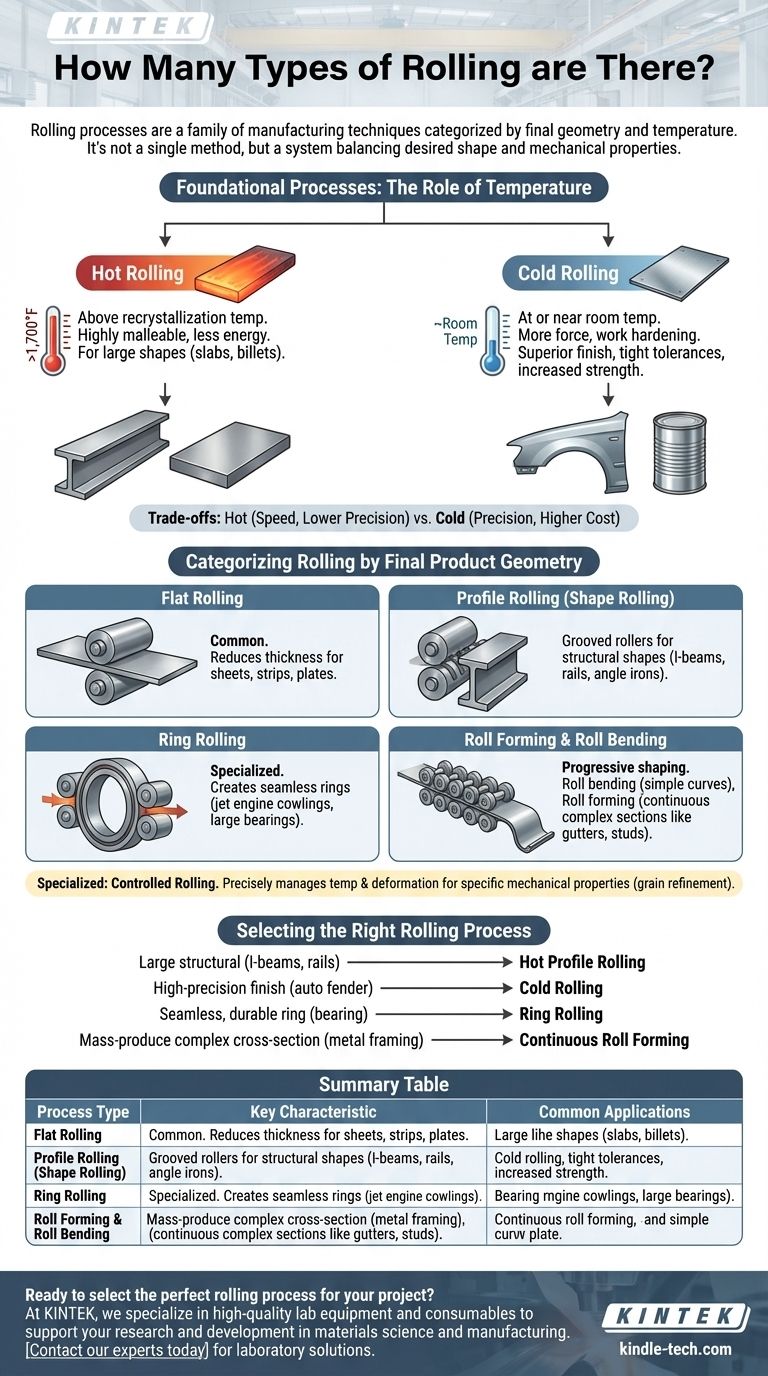

Em vez de um número fixo, os processos de laminação são melhor compreendidos como uma família de técnicas de fabricação categorizadas pela geometria final do produto e pela temperatura em que é formado. Os principais tipos incluem laminação a quente e a frio, que definem as propriedades do material, e processos mais especializados como laminação de perfis, laminação de anéis e perfilagem, que definem a forma final.

A chave para entender a laminação é vê-la não como um método único, mas como um sistema. A escolha do processo é ditada por dois fatores: a forma final desejada e as propriedades mecânicas exigidas, que são amplamente controladas pela temperatura.

Processos Fundamentais: O Papel da Temperatura

Antes de examinar a forma, a distinção mais fundamental na laminação é a temperatura. Essa escolha impacta tudo, desde a ductilidade do metal até a resistência e o acabamento superficial do produto final.

Laminação a Quente

A laminação a quente envolve o processamento do metal a uma temperatura acima de seu ponto de recristalização (acima de 926°C ou 1.700°F para o aço). A essa temperatura, o metal é altamente maleável e pode sofrer mudanças significativas de forma com menos energia.

Este processo é ideal para criar formas de estoque grandes e simples, como placas, tarugos e blocos, que são os materiais de partida para muitas outras operações de fabricação.

Laminação a Frio

A laminação a frio é realizada à temperatura ambiente ou próximo a ela. Como o metal não é aquecido, ele requer muito mais força para ser deformado.

Este processo é usado para criar produtos com um acabamento superficial superior, tolerâncias dimensionais mais apertadas e maior resistência através de um fenômeno chamado encruamento. Painéis de carroceria automotiva e latas de alumínio são exemplos comuns.

Categorizando a Laminação pela Geometria do Produto Final

Uma vez estabelecida a condição de temperatura, o processo de laminação específico é escolhido com base na forma final desejada. É aqui que a diversidade da laminação se torna aparente.

Laminação Plana

Este é o tipo mais comum de laminação. Envolve passar uma peça de metal, como uma placa ou tarugo, através de um par de rolos opostos para reduzir sua espessura e criar produtos planos como chapas, tiras e placas.

Laminação de Perfis (Laminação de Formas)

A laminação de perfis, ou laminação de formas, usa rolos especialmente ranhurados para conformar o metal em formas de seção transversal específicas. Este é o processo usado para criar componentes estruturais como vigas I, trilhos de trem e cantoneiras.

Laminação de Anéis

Este processo especializado cria anéis sem costura. Começa com uma peça de trabalho espessa, oca e em forma de donut que é girada entre rolos, que aplicam pressão para reduzir a espessura de sua parede e aumentar seu diâmetro. Este método é crítico para a fabricação de peças como carenagens de motores a jato, grandes rolamentos e rodas de turbina.

Perfilagem e Curvatura por Rolos

Ambos os processos começam com chapa metálica plana e a moldam progressivamente. A curvatura por rolos geralmente cria curvas simples ou cilindros de grande raio.

A perfilagem, no entanto, é um processo contínuo que usa uma longa série de pares de rolos para dobrar gradualmente a tira de metal plana em seções transversais complexas e específicas, como calhas, batentes de porta ou montantes metálicos.

Laminação Controlada

A laminação controlada é um processo termomecânico altamente especializado, na maioria das vezes um tipo de laminação a quente. A temperatura e a deformação são precisamente gerenciadas para refinar a estrutura granular do metal. O objetivo não é apenas moldar o metal, mas alcançar propriedades mecânicas específicas, como alta resistência e tenacidade à fratura, sem a necessidade de tratamento térmico posterior.

Compreendendo as Principais Trocas

Nenhum processo de laminação é universalmente superior. A escolha sempre envolve equilibrar custo, precisão, velocidade e propriedades finais do material.

Laminação a Quente: Velocidade vs. Precisão

A principal vantagem da laminação a quente é sua capacidade de deformar grandes quantidades de metal rapidamente e com menos energia. No entanto, à medida que o metal esfria, ele encolhe de forma irregular, levando a uma precisão dimensional menos precisa e a um acabamento superficial mais áspero coberto de carepa.

Laminação a Frio: Precisão vs. Custo

A laminação a frio oferece um acabamento superficial excepcional e tolerâncias apertadas. O efeito de encruamento também aumenta a resistência do material. A desvantagem é um custo muito maior devido à imensa potência necessária, velocidades de processamento mais lentas e a ductilidade reduzida do metal.

Selecionando o Processo de Laminação Correto

Sua escolha do processo de laminação deve ser impulsionada diretamente pelos requisitos do seu produto final.

- Se seu foco principal é produzir grandes componentes estruturais como vigas I ou trilhos: A laminação de perfis a quente é o padrão da indústria por sua eficiência em deformação em larga escala.

- Se seu foco principal é um produto de alta precisão e acabamento liso, como um para-lama automotivo: A laminação a frio é essencial para alcançar a qualidade de superfície e a precisão dimensional exigidas.

- Se seu foco principal é criar um anel sem costura e durável para uma aplicação de alta tensão, como um rolamento: A laminação de anéis é o processo especializado projetado para este propósito exato.

- Se seu foco principal é a produção em massa de peças longas com uma seção transversal complexa, como estruturas metálicas: A perfilagem contínua é o método mais econômico e eficiente.

Compreender essas categorias permite que você selecione a técnica de fabricação precisa necessária para alcançar seu objetivo de engenharia.

Tabela Resumo:

| Tipo de Processo | Característica Principal | Aplicações Comuns |

|---|---|---|

| Laminação a Quente | Alta temperatura, alta maleabilidade | Placas, tarugos, vigas estruturais |

| Laminação a Frio | Temperatura ambiente, alta precisão | Painéis automotivos, latas de alumínio |

| Laminação de Perfis/Formas | Rolos ranhurados para formas específicas | Vigas I, trilhos de trem |

| Laminação de Anéis | Cria anéis sem costura | Rolamentos, rodas de turbina |

| Perfilagem | Curvatura contínua de chapa metálica | Calhas, batentes de porta, montantes metálicos |

Pronto para selecionar o processo de laminação perfeito para o seu projeto? O equipamento certo é crucial para alcançar as propriedades do material e a geometria final do produto desejadas. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para apoiar sua pesquisa e desenvolvimento em ciência dos materiais e fabricação. Seja para testar o comportamento do material sob diferentes condições de laminação ou para aumentar a produção, nossas soluções podem ajudar a garantir precisão e eficiência. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Manuais Integradas para Uso em Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- O que faz uma prensa térmica hidráulica? Alcança Pressão Consistente em Escala Industrial para Produção de Alto Volume

- O que é uma prensa hidráulica a quente? Um Guia para Calor e Pressão de Precisão na Fabricação

- Qual é a função de uma prensa hidráulica de laboratório na preparação de compósitos de Diamante/Ti? Garantindo a Ligação Atômica

- O que é uma prensa hidráulica a quente? Um Guia de Força e Calor para Transformação de Materiais

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais