Em sua essência, um molde de injeção é construído usando um sistema de duas ou três placas. A escolha entre esses dois designs fundamentais não é arbitrária; é ditada pela geometria da peça, pela localização da comporta (gate) necessária e pelo nível de automação desejado no processo de fabricação.

O número de placas em um molde — geralmente dois ou três — determina diretamente como o plástico é entregue e como a peça final é separada de sua sucata de fabricação. Essa escolha tem consequências significativas a jusante para o custo, o tempo de ciclo e a qualidade da peça.

A Anatomia Básica de um Molde de Injeção

Antes de comparar os designs, é essencial entender os dois lados de qualquer molde. Estes são frequentemente chamados de lado A e lado B.

O Lado A (Lado da Cavidade)

O lado A é a metade do molde que geralmente se prende à placa estacionária da máquina de moldagem por injeção. Ele contém o bucim de alimentação (sprue bushing) por onde o plástico entra primeiro no molde e frequentemente forma a "superfície de acabamento" cosmética da peça.

O Lado B (Lado do Núcleo)

O lado B se prende à placa móvel e contém o núcleo do molde, que forma a geometria interna da peça. Ele também abriga o sistema de ejeção, que empurra a peça acabada para fora do molde após o resfriamento. A separação entre o lado A e o lado B é chamada de linha de partição.

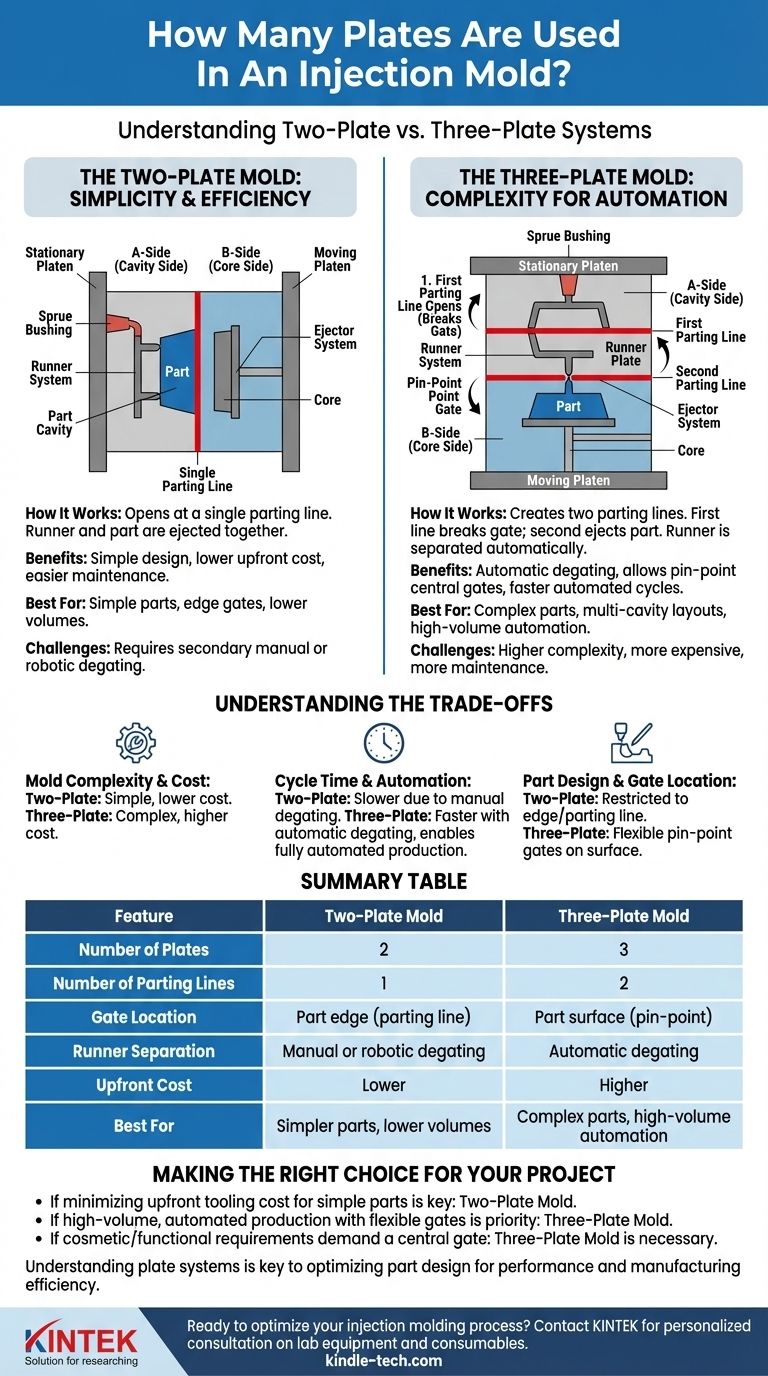

O Molde de Duas Placas: Simplicidade e Eficiência

Um molde de duas placas é o tipo de design de molde de injeção mais comum e direto.

Como Funciona

Este design consiste em um único sistema de placa do lado A e um único sistema de placa do lado B. Quando o molde abre, ele se separa em uma única linha de partição.

O Sistema de Canal de Alimentação (Runner)

Em um molde de duas placas, o canal de alimentação (runner) (o canal que entrega o plástico do bucim para a cavidade da peça) fica na mesma linha de partição da própria peça.

Isso significa que, quando a peça é ejetada, o canal de alimentação e o bucim são ejetados junto com ela, todos conectados em uma única peça. Isso requer uma operação secundária — manual ou robótica — para separar a peça da sucata do canal de alimentação.

Melhores Casos de Uso

Moldes de duas placas são ideais para peças mais simples onde a marca da comporta pode ser localizada na borda externa ou perímetro da peça. Eles são menos caros para construir e manter, tornando-os a escolha padrão para uma ampla gama de produtos.

O Molde de Três Placas: Complexidade para Automação

Um molde de três placas introduz uma placa adicional para resolver as limitações do design de duas placas.

Como Funciona

Este design usa três grupos de placas que criam duas linhas de partição. Ele inclui o lado A e o lado B padrão, mais uma "placa de canal de alimentação" no meio.

À medida que o molde abre, a primeira linha de partição se abre para romper a conexão da comporta com a peça. A segunda linha de partição então se abre para ejetar a própria peça.

A Vantagem: Remoção Automática da Comporta (Degating)

A função principal de um molde de três placas é a remoção automática da comporta (degating). O sistema de canal de alimentação está em uma linha de partição diferente da peça.

Quando o molde abre, o canal de alimentação é mantido em sua placa e separado automaticamente da peça. O canal de alimentação é então ejetado separadamente, deixando uma peça limpa que não requer uma operação de acabamento secundária.

Melhores Casos de Uso

Moldes de três placas são necessários para peças que exigem uma comporta de ponto de pino (pin-point gate) no meio de uma superfície, longe da borda. Eles também são usados para layouts complexos de múltiplas cavidades onde a separação automática do canal de alimentação é crítica para reduzir o tempo de ciclo e os custos de mão de obra.

Entendendo as Compensações (Trade-offs)

A decisão entre um molde de duas e um de três placas envolve uma compensação direta entre o custo inicial e a eficiência operacional.

Complexidade e Custo do Molde

Um molde de duas placas é mecanicamente simples. Tem menos componentes, é mais fácil de projetar e construir e, portanto, tem um custo inicial significativamente menor.

Um molde de três placas é mais complexo, exigindo mais usinagem de precisão e montagem. Isso o torna mais caro para fabricar e manter.

Tempo de Ciclo e Automação

Para um molde de duas placas, o tempo total do ciclo deve incluir a etapa secundária de separação da peça do canal de alimentação. Isso pode aumentar os custos de mão de obra e retardar a taxa total de produção.

Embora o movimento do molde de três placas seja mais complexo, ele elimina a necessidade de remoção manual da comporta. Isso pode levar a um ciclo geral mais rápido, totalmente automatizado e mais consistente, o que é altamente valioso na produção em larga escala.

Design da Peça e Localização da Comporta

A escolha do design do molde afeta diretamente o design da peça. Um molde de duas placas restringe as localizações das comportas à linha de partição, deixando uma marca visível na borda da peça.

Um molde de três placas permite muito mais flexibilidade de comporta, possibilitando comportas de ponto de pino na superfície superior de uma peça. Isso é frequentemente crucial por razões cosméticas ou para garantir o fluxo adequado do plástico em geometrias complexas.

Fazendo a Escolha Certa para o Seu Projeto

Os objetivos específicos do seu projeto determinarão o design correto do molde.

- Se o seu foco principal é minimizar o custo inicial da ferramenta para peças simples: Um molde de duas placas é quase sempre a solução mais econômica e eficaz.

- Se o seu foco principal é produção automatizada de alto volume com locais de comporta flexíveis: O maior investimento inicial em um molde de três placas compensará através de custos de mão de obra mais baixos e tempos de ciclo mais rápidos.

- Se os requisitos cosméticos ou funcionais da sua peça exigem uma comporta central: Um molde de três placas não é apenas uma opção, mas uma necessidade para o design.

Em última análise, entender a função do sistema de placas é o primeiro passo para projetar uma peça que seja otimizada tanto para desempenho quanto para eficiência de fabricação.

Tabela de Resumo:

| Característica | Molde de Duas Placas | Molde de Três Placas |

|---|---|---|

| Número de Placas | 2 | 3 |

| Número de Linhas de Partição | 1 | 2 |

| Localização da Comporta | Borda da peça (linha de partição) | Superfície da peça (ponto de pino) |

| Separação do Canal de Alimentação | Remoção manual ou robótica da comporta | Remoção automática da comporta |

| Custo Inicial | Menor | Maior |

| Melhor Para | Peças mais simples, volumes menores | Peças complexas, automação de alto volume |

Pronto para otimizar seu processo de moldagem por injeção? O design correto do molde é fundamental para a qualidade da peça, custo-benefício e velocidade de produção. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis que suportam P&D avançado de fabricação e controle de qualidade. Se você está prototipando uma nova peça ou aumentando a produção, nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para o sucesso.

Vamos discutir como podemos apoiar suas necessidades de laboratório e fabricação. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada!

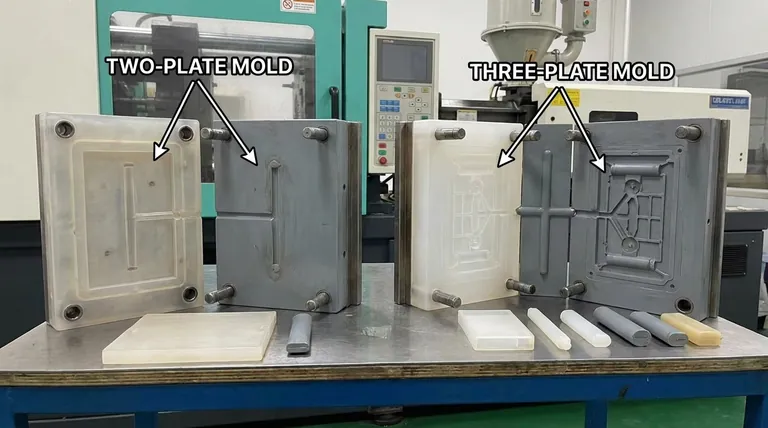

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Homogeneizador de Laboratório de Alto Desempenho para P&D Farmacêutico, Cosmético e Alimentício

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Fabricante Personalizado de Peças de PTFE Teflon para Haste de Recuperação de Agitador de PTFE

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

As pessoas também perguntam

- Qual o papel de um molde de grafite de alta resistência na prensagem a quente a vácuo de ZnS? Alcançar Precisão Ótica

- Que tipo de molde é usado para a moldagem por compressão de peças de qualidade? Alcance Precisão, Densidade e Acabamento Superior

- Quais são as funções dos moldes de pressão de alta precisão para pellets de LPSCl? Aprimore sua pesquisa em baterias de estado sólido

- Quais são as funções primárias de um molde de grafite revestido com Nitreto de Boro (BN)? Otimizar a Qualidade de Sinterização

- Por que os revestimentos de nitreto de boro e o papel de grafite são aplicados aos moldes de grafite? Aumente o sucesso da sua sinterização por prensagem a quente

- Quais são as funções primárias dos moldes de grafite de alta pureza? Aumente a precisão da sinterização de suas ferramentas de diamante

- Qual é o papel dos moldes de grafite durante a prensagem a quente a vácuo? Otimize a Densidade e a Precisão para Compósitos Metal-Cerâmicos

- Como usar um molde de abaulamento para cerâmica? Crie Tigelas e Travessas Perfeitas Sempre