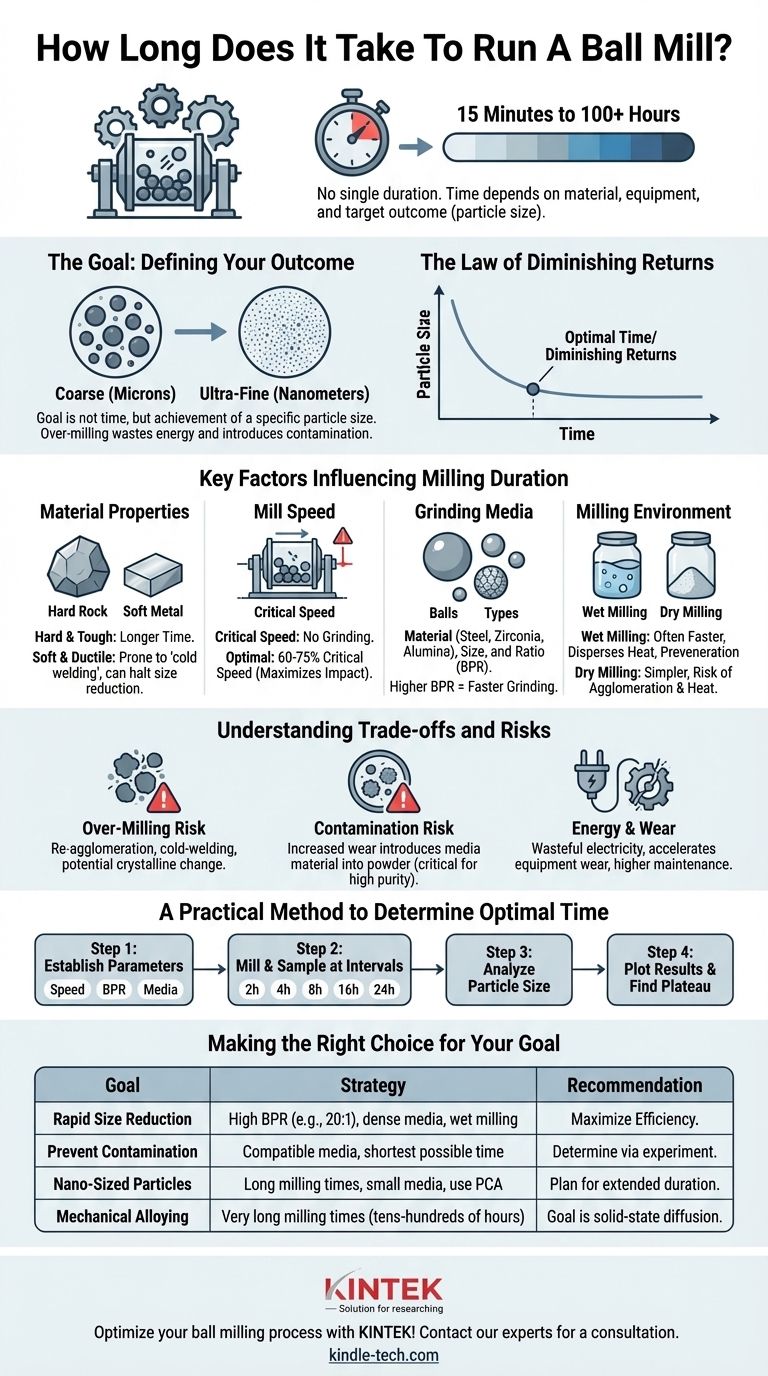

A resposta curta é esta: não há uma única duração para operar um moinho de bolas. O processo pode levar de 15 minutos para uma mistura simples a mais de 100 horas para a criação de partículas em nanoescala ou ligas mecânicas. O tempo correto é ditado inteiramente pelo seu material, seu equipamento e, o mais importante, pelo tamanho de partícula final desejado.

O objetivo da moagem em moinho de bolas não é operar o moinho por um tempo específico, mas operá-lo apenas o tempo suficiente para alcançar um resultado específico — geralmente um tamanho de partícula alvo. Estender o tempo além deste ponto produz retornos decrescentes, introduz contaminação e desperdiça energia.

O Objetivo: Definindo Seu Resultado Alvo

Antes de determinar o tempo de moagem, você deve primeiro definir o que está tentando alcançar. Todo o processo é orientado por objetivos.

Por que o Tamanho da Partícula é a Métrica Crítica

A duração da moagem é quase sempre determinada pela busca de um tamanho de partícula específico. Partículas menores oferecem uma área de superfície maior, o que pode aumentar as taxas de reação, melhorar o comportamento de sinterização ou criar suspensões estáveis.

Seu alvo pode ser grosso (microns) ou ultrafino (nanômetros), e este único fator terá o maior impacto no seu tempo de moagem.

A Lei dos Rendimentos Decrescentes

O processo de moagem não é linear. Moer uma partícula de 1 mm até 100 mícrons é muito mais rápido do que moer uma partícula de 10 mícrons até 1 mícron.

À medida que as partículas se tornam menores, a energia necessária para fraturá-las ainda mais aumenta drasticamente. Ao mesmo tempo, a tendência de partículas finas se aglomerarem novamente (aglomeração) começa a trabalhar contra o processo de moagem.

Fatores Chave que Influenciam a Duração da Moagem

O tempo de moagem é uma função de várias variáveis interativas. Otimizar esses fatores é a chave para reduzir o tempo de moagem de forma eficiente.

Propriedades do Material: Dureza e Fragilidade

Materiais duros e resistentes como o carboneto de tungstênio exigem significativamente mais energia e tempo para serem quebrados do que materiais frágeis como o silício.

Materiais mais macios e dúcteis (como alumínio ou cobre) são propensos à "soldagem a frio", onde as partículas se achatam e se soldam em vez de fraturar. Isso pode aumentar drasticamente o tempo de moagem ou até mesmo interromper completamente a redução de tamanho.

Velocidade do Moinho: O Conceito de Velocidade Crítica

Cada moinho tem uma "velocidade crítica" — a velocidade rotacional na qual o meio de moagem é fixado à parede pela força centrífuga e nenhuma moagem ocorre.

A moagem mais eficaz ocorre a 60-75% da velocidade crítica. Isso maximiza a energia de impacto à medida que as bolas caem em cascata do topo do jarro para o fundo. Operar muito lentamente reduz a força de impacto; operar muito rapidamente a impede.

Meio de Moagem: Material, Tamanho e Proporção

As próprias bolas são uma ferramenta crítica.

- Material: Bolas de aço são densas e eficazes, mas podem introduzir contaminação por ferro. Bolas de zircônia ou alumina são mais duras e inertes, mas menos densas, exigindo tempos mais longos.

- Tamanho: Bolas maiores são melhores para quebrar partículas iniciais grandes. Bolas menores são mais eficientes para produzir pós finais muito finos.

- Proporção Bola-Pó (BPR): Esta é a proporção em peso do meio de moagem para o seu pó. Um BPR mais alto (por exemplo, 10:1 ou 20:1) significa impactos mais frequentes e energéticos, levando a uma moagem mais rápida.

Ambiente de Moagem: Úmido vs. Seco

A moagem a seco é mais simples, mas pode levar à aglomeração de partículas e ao calor excessivo.

A moagem úmida, onde um líquido (como etanol ou água) é adicionado, é frequentemente mais eficiente. O líquido dispersa o calor, evita que as partículas se aglomerem e pode acelerar significativamente o processo de obtenção de partículas ultrafinas.

Compreendendo as Trocas e Riscos

Mais tempo nem sempre é melhor. Compreender as desvantagens da moagem excessiva é crucial para o controle e a qualidade do processo.

O Risco de Moagem Excessiva

Além de um certo ponto, a moagem adicional pode ser contraproducente. Partículas finas podem começar a re-aglomerar ou soldar a frio, aumentando efetivamente o tamanho da partícula. Para certos materiais, a moagem excessiva também pode alterar a estrutura cristalina, um processo conhecido como amorfização.

O Perigo da Contaminação

O processo de moagem é inerentemente abrasivo. As bolas e o jarro se desgastam lentamente, introduzindo pequenas quantidades de seu próprio material em seu pó. Quanto mais tempo você moer, maior o nível de contaminação. Esta é uma preocupação crítica em aplicações que exigem alta pureza, como produtos farmacêuticos ou eletrônicos.

Desgaste de Energia e Equipamento

A moagem em moinho de bolas é um processo intensivo em energia. Operar um moinho por 100 horas quando 20 teriam sido suficientes é um desperdício significativo de eletricidade e dinheiro. Também acelera o desgaste do seu moinho e do meio de moagem, aumentando os custos de manutenção.

Um Método Prático para Determinar Seu Tempo de Moagem

A maneira mais confiável de encontrar seu tempo ideal é através de um experimento simples e sistemático.

Passo 1: Estabeleça Seus Parâmetros

Escolha a velocidade do seu moinho, a proporção bola-pó e o tipo de meio com base no seu material e objetivo. Se estiver em dúvida, comece com um BPR conservador como 10:1 e uma velocidade de ~70% da velocidade crítica.

Passo 2: Moer e Amostrar em Intervalos

Opere o moinho e pare-o em intervalos predeterminados para coletar uma pequena amostra do pó. Um bom cronograma inicial pode ser amostrar em 2, 4, 8, 16 e 24 horas.

Passo 3: Analise o Tamanho da Partícula

Use um analisador de tamanho de partícula (por exemplo, difração a laser) ou microscopia (por exemplo, MEV) para medir o tamanho médio das partículas de cada amostra.

Passo 4: Plote Seus Resultados e Encontre o Platô

Crie um gráfico simples com o tempo de moagem no eixo x e o tamanho da partícula no eixo y. Você verá uma curva onde o tamanho da partícula diminui rapidamente no início e depois começa a se estabilizar. Este "platô" é o seu ponto de retornos decrescentes. O tempo ideal de moagem é tipicamente no "cotovelo" desta curva, pouco antes de ela se achatar completamente.

Fazendo a Escolha Certa para Seu Objetivo

Use seu resultado alvo para guiar o desenvolvimento do seu processo.

- Se o seu foco principal é a redução rápida de tamanho: Use uma alta proporção bola-pó (por exemplo, 20:1), meio de alta densidade como aço, e considere a moagem úmida para maximizar a eficiência.

- Se o seu foco principal é prevenir a contaminação: Selecione um meio feito de um material compatível (ou o mesmo material do seu pó) e use a curva de tamanho de partícula vs. tempo para determinar o menor tempo possível para atingir seu objetivo.

- Se o seu foco principal é alcançar partículas em nanoescala: Planeje longos tempos de moagem, use meio de moagem de pequeno diâmetro e empregue um Agente de Controle de Processo (PCA) como ácido esteárico ou um solvente líquido para prevenir a aglomeração de partículas.

- Se o seu foco principal é a liga mecânica: Prepare-se para tempos de moagem muito longos (dezenas a centenas de horas), pois o objetivo é induzir a difusão em estado sólido, não apenas reduzir o tamanho da partícula.

Em última análise, determinar o tempo correto de moagem é um processo de experimentação controlada, não uma simples consulta em uma tabela.

Tabela Resumo:

| Fator Chave | Influência no Tempo de Moagem |

|---|---|

| Tamanho de Partícula Alvo | Maior impacto; nanopartículas exigem tempos significativamente mais longos. |

| Dureza do Material | Materiais mais duros e resistentes (por exemplo, carboneto de tungstênio) exigem mais tempo. |

| Proporção Bola-Pó (BPR) | Um BPR mais alto (por exemplo, 20:1) significa moagem mais rápida. |

| Ambiente de Moagem | A moagem úmida pode acelerar o processo para partículas ultrafinas. |

| Risco de Contaminação | Tempos mais longos aumentam a contaminação pelo desgaste do meio e do jarro. |

Otimize seu processo de moagem em moinho de bolas com a KINTEK!

Determinar o tempo preciso de moagem para seu material específico e tamanho de partícula alvo é crítico para a eficiência e pureza. Seja para reduzir partículas à nanoescala, ligas mecânicas ou simplesmente misturar, o equipamento certo e o aconselhamento especializado fazem toda a diferença.

A KINTEK é especializada em moinhos de laboratório de alta qualidade, meios de moagem e consumíveis adaptados às necessidades exclusivas do seu laboratório. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para atingir seus objetivos mais rapidamente e com menos contaminação.

Não desperdice energia e tempo — Entre em contato com nossa equipe hoje para uma consulta e deixe-nos ajudá-lo a identificar seus parâmetros ideais de moagem!

Guia Visual

Produtos relacionados

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um moinho de bolas e um moinho planetário? Escolha a Ferramenta de Moagem Certa para o Seu Laboratório

- Como funciona um moinho planetário? Aproveitando o impacto de alta energia para moagem nano

- Quais são as desvantagens do moinho de bolas planetário? Principais desvantagens em energia, ruído e desgaste

- Qual é a diferença entre um moinho de bolas e um moinho de bolas planetário? Desbloqueie a Tecnologia de Moagem Certa para o Seu Laboratório

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador