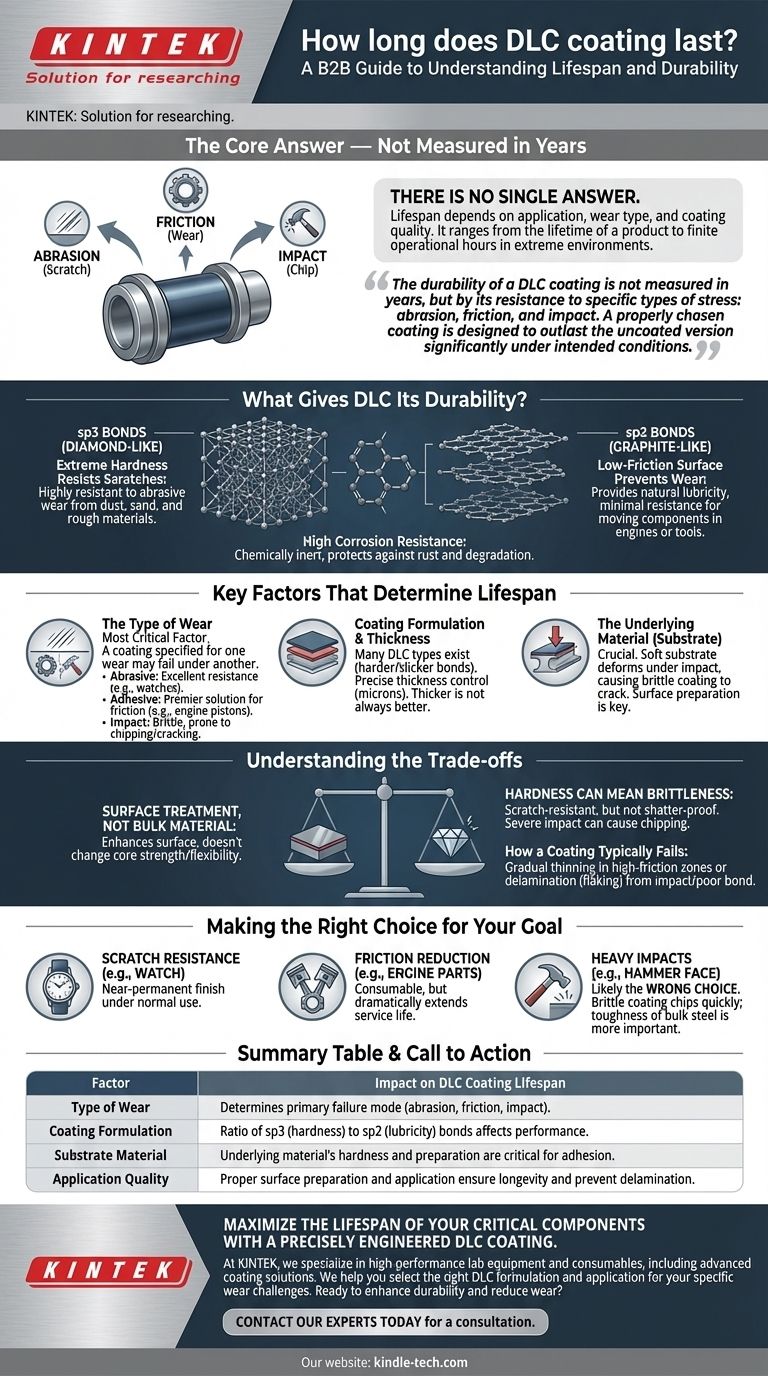

Não há uma resposta única para quanto tempo dura um revestimento de Carboneto Diamante-Semelhante (DLC). Sua vida útil é determinada inteiramente pela aplicação específica, pelo tipo de desgaste que suporta e pela qualidade do próprio revestimento. Pode variar desde a vida útil efetiva de um produto de consumo, como um relógio, até um número finito de horas operacionais em ambientes industriais extremos.

A durabilidade de um revestimento DLC não é medida em anos, mas sim pela sua resistência a tipos específicos de estresse: abrasão, fricção e impacto. Um revestimento escolhido e aplicado corretamente é projetado para durar mais do que a versão não revestida da peça, muitas vezes por uma margem significativa, sob suas condições de trabalho pretendidas.

O Que Confere ao DLC Sua Durabilidade?

A vida útil excepcional do DLC nas aplicações corretas vem de sua estrutura atômica única, que combina as propriedades tanto do diamante quanto da grafite.

Uma Estrutura Atômica Híbrida

DLC não é um material único, mas uma classe de revestimentos composta por átomos de carbono. Ele contém uma mistura de ligações sp3, o mesmo tipo encontrado no diamante, e ligações sp2, o mesmo tipo encontrado na grafite. Essa combinação é a fonte de suas características mais valiosas.

Dureza Extrema Resiste a Riscos

As ligações sp3 semelhantes a diamante conferem ao revestimento sua alta dureza característica. Isso torna a superfície altamente resistente ao desgaste abrasivo, que é o dano causado por arranhões de partículas duras como poeira, areia ou outros materiais ásperos.

Superfície de Baixa Fricção Previne o Desgaste

As ligações sp2 semelhantes a grafite fornecem uma lubrificidade natural, ou escorregadio. Isso resulta em um coeficiente de fricção muito baixo, o que significa que as peças podem deslizar umas contra as outras com resistência e desgaste mínimos. Isso é crucial para a longevidade de componentes móveis em motores ou ferramentas.

Alta Resistência à Corrosão

Os revestimentos DLC são quimicamente inertes, o que significa que não reagem facilmente com o ambiente. Isso fornece excelente proteção contra ferrugem e degradação pela exposição à umidade e vários produtos químicos.

Fatores Chave que Determinam a Vida Útil

Em vez de perguntar "quantos anos", a pergunta correta é: "quais forças o revestimento terá que suportar?". A resposta determina sua longevidade.

O Tipo de Desgaste

Este é o fator mais crítico. Um revestimento especificado para um tipo de desgaste pode falhar rapidamente quando submetido a outro.

- Desgaste Abrasivo (Riscos): É o contato com partículas duras e afiadas. O DLC é excepcionalmente bom em resistir a isso, razão pela qual é popular em relógios de alta qualidade.

- Desgaste Adesivo (Fricção): Ocorre quando duas superfícies deslizam uma contra a outra sob pressão. A baixa fricção do DLC o torna uma solução de primeira linha para isso, estendendo a vida útil de pistões de motor, rolamentos e ferramentas de corte.

- Impacto: Envolve forças súbitas e agudas. Embora muito duro, o DLC também é uma camada muito fina e quebradiça. Um impacto significativo pode fazer com que lasque ou rache.

A Formulação e Espessura do Revestimento

Existem muitos tipos diferentes de DLC, alguns com mais ligações semelhantes a diamante (mais duras) e outros com mais ligações semelhantes a grafite (mais escorregadias). A espessura, tipicamente apenas alguns mícrons (milionésimos de metro), também é controlada com precisão para a aplicação. Um revestimento mais espesso nem sempre é melhor, pois pode aumentar o estresse interno.

O Material de Base (Substrato)

O material *sob* o revestimento é tão importante quanto o próprio revestimento. Um revestimento DLC duro em uma base de metal macio pode falhar se a base se deformar sob impacto, fazendo com que o revestimento rígido rache. A preparação da superfície antes do revestimento também é crítica para garantir uma ligação forte.

Entendendo as Compensações (Trade-offs)

Para tomar uma decisão informada, você deve entender as limitações do DLC. É uma solução especializada, não uma armadura universal.

É um Tratamento de Superfície, Não um Material de Massa

Um revestimento DLC é uma camada extremamente fina. Ele aprimora as propriedades da superfície de um componente, mas não altera as características centrais — como resistência ou flexibilidade — do material subjacente.

Dureza Pode Significar Fragilidade

A principal compensação para a dureza extrema é um grau de fragilidade. O DLC é resistente a riscos, mas não é à prova de estilhaçamento. Um impacto severo e direto pode lascar o revestimento, enquanto um material mais macio poderia apenas amassar.

Como um Revestimento Normalmente Falha

Falha nem sempre significa que o revestimento desaparece. Pode se manifestar como um afinamento gradual em uma zona de alta fricção ou como "delaminação" (descascamento ou lascamento) se a ligação com o substrato falhar, geralmente devido a um impacto poderoso ou aplicação inadequada.

Fazendo a Escolha Certa para o Seu Objetivo

Avalie a durabilidade do DLC com base em sua finalidade pretendida.

- Se seu foco principal for resistência a riscos para um item de uso diário (como um relógio ou faca): Um revestimento DLC de qualidade deve durar muitos anos sob uso normal e pode ser considerado um acabamento quase permanente, a menos que haja impactos severos.

- Se seu foco principal for reduzir a fricção em peças mecânicas (componentes de motor, ferramentas industriais): O revestimento é um consumível, mas um que é projetado para estender drasticamente a vida útil da peça muito além de sua equivalente não revestida.

- Se seu foco principal for resistir a impactos pesados (como na face de um martelo): O DLC é provavelmente a escolha errada. A tenacidade do aço de massa é mais importante, pois o revestimento quebradiço provavelmente lascaria rapidamente.

Em última análise, entender as forças específicas que seu componente enfrentará é a chave para prever a verdadeira vida útil de seu revestimento DLC.

Tabela de Resumo:

| Fator | Impacto na Vida Útil do Revestimento DLC |

|---|---|

| Tipo de Desgaste | Determina o modo de falha primário (abrasão, fricção, impacto). |

| Formulação do Revestimento | A proporção de ligações sp3 (dureza) para sp2 (lubricidade) afeta o desempenho. |

| Material do Substrato | A dureza e preparação do material subjacente são críticas para a adesão. |

| Qualidade da Aplicação | A preparação correta da superfície e a aplicação garantem a longevidade e previnem a delaminação. |

Maximize a vida útil de seus componentes críticos com um revestimento DLC precisamente projetado.

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções avançadas de revestimento. Nossa experiência garante que suas peças sejam protegidas contra os desafios específicos de desgaste que enfrentam — seja abrasivo, adesivo ou corrosivo. Ajudamos você a selecionar a formulação DLC correta e o processo de aplicação para estender significativamente a vida útil de suas ferramentas, componentes de motor e peças industriais.

Pronto para aumentar a durabilidade e reduzir o desgaste? Fale com nossos especialistas hoje para uma consulta adaptada às suas necessidades laboratoriais ou industriais.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Papel de Carbono Hidrofílico TGPH060 para Aplicações de Laboratório de Baterias

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Qual é o material base do revestimento DLC? Desvendando o Poder dos Filmes de Carbono Engenheirados

- Qual é o papel de um reator de plasma na síntese de ferrite de cobalto? Aprimore o Desempenho Magnético com Processamento por Plasma

- O DLC é um bom revestimento? Desbloqueie Dureza Superior e Baixo Atrito para Suas Peças

- Como a temperatura do substrato afeta a qualidade dos filmes no processo PECVD? Densidade e Integridade do Filme Mestre

- Como um estágio de amostra rotativo melhora os revestimentos PECVD? Alcance uniformidade para membranas porosas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as vantagens do CVD por plasma? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto