Em sua essência, a sinterização cerâmica é um processo térmico de alta temperatura que transforma um pó cerâmico compactado em um objeto sólido e denso. Isso é alcançado aquecendo o material a uma temperatura abaixo de seu ponto de fusão, o que faz com que as partículas individuais se fundam através da difusão atômica, aumentando drasticamente a resistência, dureza e estabilidade do material.

A sinterização não se trata simplesmente de aquecer um material. É uma etapa de engenharia precisa que usa calor controlado e, às vezes, pressão para desencadear a difusão em nível atômico, eliminando os vazios entre as partículas de pó para criar uma cerâmica policristalina densa e de alto desempenho.

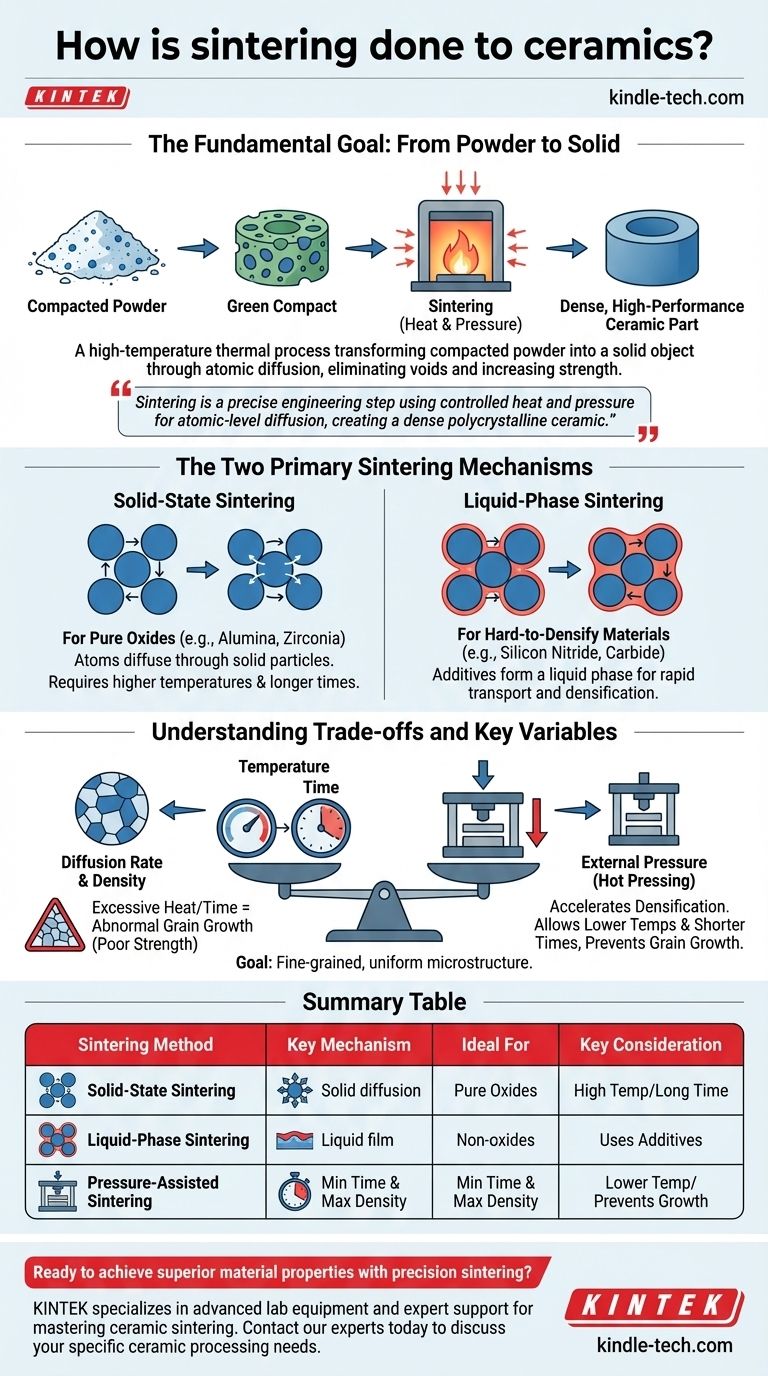

O Objetivo Fundamental: Do Pó ao Sólido

O Que a Sinterização Consegue

A sinterização é a etapa crítica de fabricação que converte uma peça "verde" frágil e porosa, feita de pó prensado, em um componente cerâmico robusto e denso.

O mecanismo primário é o transporte de massa, onde os átomos se movem de áreas de alta tensão (os pontos de contato entre as partículas) para áreas de baixa tensão (os poros ou vazios). Este processo fecha gradualmente os poros e une as partículas em uma massa sólida.

O Ponto de Partida: O "Compacto Verde"

O processo começa com um "compacto verde", que é pó cerâmico que foi prensado ou moldado na forma desejada.

A porosidade inicial deste compacto verde é um fator crítico. Um estado inicial mais densamente compactado geralmente resultará em um produto final mais denso com menos tempo e temperatura de sinterização necessários.

Os Dois Mecanismos Primários de Sinterização

A escolha do método de sinterização depende muito do tipo de cerâmica que está sendo processada. Os dois principais caminhos são a sinterização em estado sólido e em fase líquida.

Sinterização em Estado Sólido: Para Óxidos Puros

Este método é usado para materiais como alumina e zircônia. Na sinterização em estado sólido, os átomos se difundem inteiramente através das partículas sólidas.

Como a difusão através de um sólido é um processo relativamente lento, este método geralmente requer temperaturas mais altas e tempos de sinterização mais longos para alcançar a densificação completa.

Sinterização em Fase Líquida: Para Materiais Difíceis de Densificar

Esta abordagem é necessária para cerâmicas que são muito difíceis de sinterizar via difusão em estado sólido, como nitreto de silício e carboneto de silício.

Neste processo, aditivos específicos são misturados com o pó cerâmico. Na temperatura de sinterização, esses aditivos derretem e formam uma fina película líquida ao redor das partículas cerâmicas. Esta fase líquida atua como um meio de transporte rápido, permitindo que as partículas se rearranjem e densifiquem rapidamente devido às forças capilares.

Compreendendo as Vantagens e Desvantagens e as Variáveis Chave

A sinterização bem-sucedida depende do controle preciso de vários parâmetros interconectados. A má gestão dessas variáveis pode levar a um componente com propriedades mecânicas deficientes.

O Papel Crítico da Temperatura e do Tempo

Temperatura e tempo são as principais alavancas para controlar o processo de sinterização. Temperaturas mais altas e durações mais longas aumentam a taxa de difusão, levando a uma maior densidade.

No entanto, calor ou tempo excessivos podem causar crescimento anormal de grãos, onde alguns cristais crescem muito mais do que outros. Isso cria uma microestrutura não uniforme que pode comprometer severamente a resistência mecânica do material.

O Impacto da Pressão Externa

A aplicação de pressão externa durante o aquecimento, conhecida como sinterização assistida por pressão ou prensagem a quente, pode melhorar significativamente o resultado.

A pressão acelera a densificação forçando mecanicamente as partículas, o que ajuda a fechar os poros de forma mais eficaz. Isso permite o uso de temperaturas de sinterização mais baixas e tempos de processo mais curtos, o que, por sua vez, ajuda a prevenir o crescimento indesejado de grãos.

As Propriedades Finais Dependem da Microestrutura

Em última análise, o objetivo é criar uma microestrutura de grãos finos e uniforme com porosidade mínima. A resistência mecânica, dureza, estabilidade térmica e propriedades ópticas da cerâmica final são todas funções diretas desta microestrutura sinterizada.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de sinterização correta é ditada pelo material com o qual você está trabalhando e seus objetivos de desempenho.

- Se o seu foco principal é o processamento de cerâmicas de óxido puro (como alumina ou zircônia): Você dependerá da sinterização em estado sólido, exigindo controle preciso sobre altas temperaturas e longas durações para atingir a densidade total.

- Se o seu foco principal é a densificação de cerâmicas não óxidas (como carboneto de silício): Você precisará de sinterização em fase líquida, usando aditivos cuidadosamente selecionados para facilitar a densificação em temperaturas mais gerenciáveis.

- Se o seu foco principal é minimizar o tempo de processo e maximizar a densidade final: Você deve considerar uma técnica de sinterização assistida por pressão para acelerar o fechamento dos poros e limitar o crescimento indesejável de grãos.

Dominar as variáveis da sinterização é o que transforma um simples pó cerâmico em um material de engenharia de alto desempenho.

Tabela Resumo:

| Método de Sinterização | Mecanismo Chave | Ideal Para | Consideração Chave |

|---|---|---|---|

| Sinterização em Estado Sólido | Difusão atômica através de partículas sólidas | Óxidos puros (ex: Alumina, Zircônia) | Requer altas temperaturas e longos tempos |

| Sinterização em Fase Líquida | Transporte rápido via uma película líquida | Não-óxidos (ex: Nitreto de Silício, Carboneto) | Usa aditivos para formar a fase líquida |

| Sinterização Assistida por Pressão | Combina calor com pressão externa | Minimizar tempo de processo e maximizar densidade | Temperaturas mais baixas, previne crescimento de grãos |

Pronto para alcançar propriedades de materiais superiores com sinterização de precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e suporte especializado necessários para dominar o processo de sinterização cerâmica. Seja você desenvolvendo novos materiais ou otimizando protocolos existentes, nossas soluções o ajudam a controlar variáveis críticas como temperatura e pressão para alcançar as cerâmicas densas e de alto desempenho que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de processamento cerâmico do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é o papel da espuma cerâmica porosa reticulada (RPC) em reatores termoquímicos? Desbloqueie a Absorção Volumétrica

- Que tipo de estrutura é o carboneto de silício? Um Sólido de Rede Covalente para Desempenho Extremo

- Como foram analisados os danos superficiais e subsuperficiais induzidos pela retificação? Descubra as Técnicas de Inspeção Cerâmica por MEV

- Quais métricas foram usadas para avaliar o processo de retificação da cerâmica compósita (AlSiTi)? Otimize Seu Resultado de Retificação

- Por que a sinterização de cerâmica é usada? Para transformar pó frágil em um sólido forte e denso.

- As cerâmicas são biocompatíveis? Escolhendo a Biocerâmica Certa para Sua Aplicação Médica

- Quais são os usos da cerâmica de carbeto de silício em diferentes indústrias? Domine o Desempenho Extremo na Aeroespacial, Semicondutores e Mais

- Quais são as propriedades típicas dos refratários de alta alumina (Al2O3)? Melhore o Desempenho com Resiliência a Altas Temperaturas