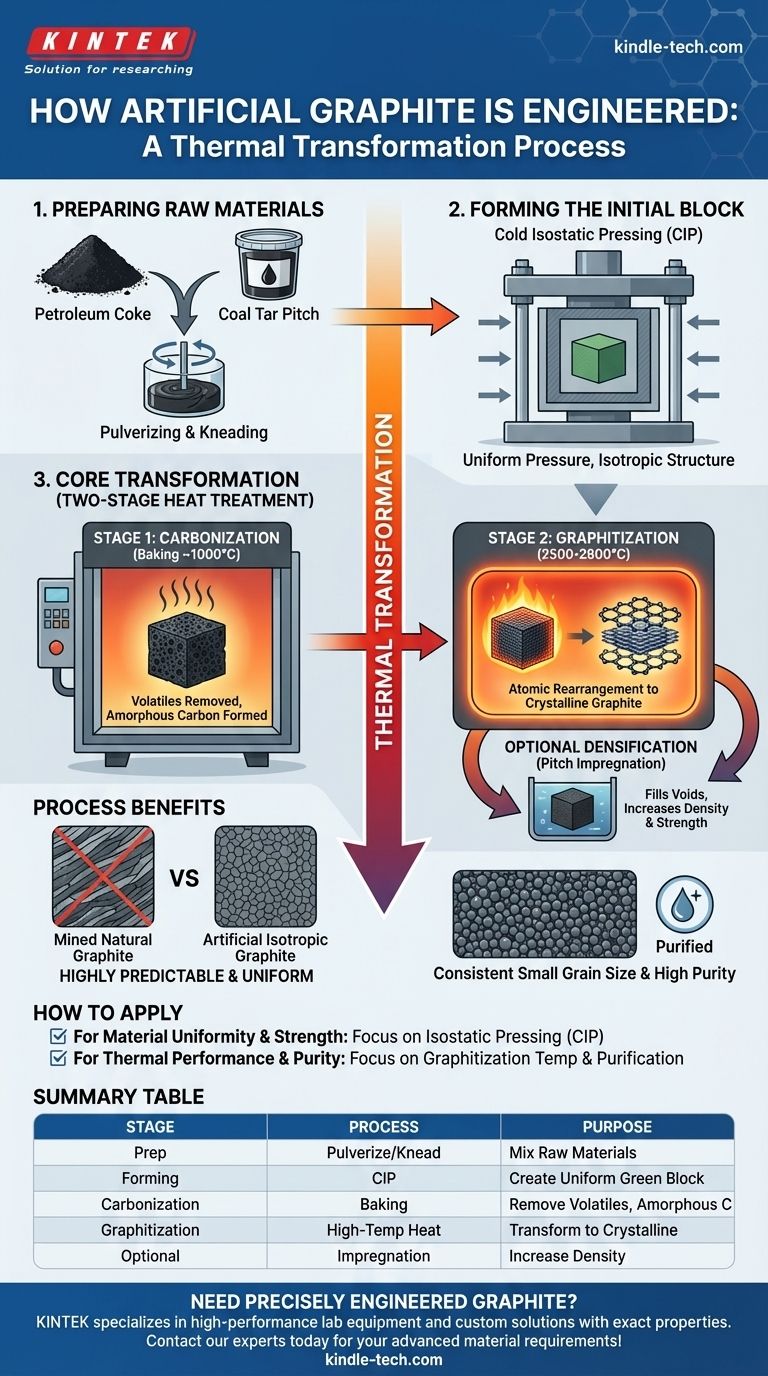

Em resumo, o grafite artificial não é extraído, mas sim projetado. Ele é fabricado pegando matérias-primas ricas em carbono, como coque de petróleo e piche de alcatrão de carvão, prensando-as na forma desejada e, em seguida, submetendo-as a um processo de tratamento térmico intenso e multifásico que transforma o carbono amorfo em uma estrutura de grafite pura e cristalina.

A percepção crítica é que a fabricação de grafite artificial é um processo de transformação térmica. Ele converte átomos de carbono desorganizados na rede altamente ordenada e em camadas do grafite através de calor extremo, tipicamente entre 2500-2800 °C.

O Projeto de Fabricação: Uma Análise Passo a Passo

A produção de grafite artificial de alta qualidade, particularmente o grafite isostático, é um processo preciso e controlado. Cada estágio é projetado para incorporar propriedades específicas no material final.

H3: Preparação das Matérias-Primas

O processo começa com matérias-primas cuidadosamente selecionadas, principalmente coque de petróleo (um subproduto sólido de carbono do refino de petróleo) e piche de alcatrão de carvão (um aglutinante).

O coque é primeiro calcinado (aquecido) para remover impurezas e depois pulverizado em um pó fino. Este pó é misturado e amassado com o piche aquecido, que atua como aglutinante, criando uma mistura uniforme e pastosa.

H3: Formação do Bloco Inicial

Esta mistura bruta é então formada em um bloco sólido, frequentemente chamado de bloco "verde". Um método chave para grafite de alto desempenho é a Prensagem Isostática a Frio (CIP).

Nesta técnica, o material é colocado em um molde flexível e submetido a pressões extremamente altas de todas as direções usando um meio líquido. Isso garante que o bloco tenha uma densidade altamente uniforme e uma estrutura isotrópica, o que significa que suas propriedades são as mesmas em todas as direções.

A Transformação Essencial: Do Carbono ao Grafite

Uma vez formado o bloco, ele passa por um tratamento térmico de duas etapas que altera fundamentalmente sua estrutura atômica.

H3: Etapa 1: Carbonização (Cozimento)

O bloco formado é aquecido lentamente em um ambiente sem oxigênio. Este processo inicial de cozimento, conhecido como carbonização, remove compostos voláteis do aglutinante de piche.

O resultado é um bloco duro, quebradiço e poroso de carbono amorfo.

H3: Etapa 2: Grafitização (A Conversão Final)

Esta é a etapa mais crítica e intensiva em energia. O bloco carbonizado é aquecido em um forno especializado a temperaturas extremamente altas, tipicamente entre 2500 °C e 2800 °C.

Nessas temperaturas, os átomos de carbono desorganizados têm energia suficiente para se rearranjarem na estrutura cristalina ordenada, hexagonal e em camadas do grafite.

H3: Densificação Opcional

Para aplicações que exigem densidade máxima e porosidade mínima, o bloco pode passar por impregnação de piche após a carbonização inicial.

O bloco de carbono poroso é saturado com piche líquido e depois recozido. Isso preenche os vazios internos e aumenta significativamente a densidade e a resistência do material final.

Compreendendo os Benefícios do Processo

Este processo de fabricação em várias etapas é complexo, mas oferece controle preciso sobre as propriedades do material final, o que é impossível com o grafite natural extraído.

H3: Alcançando a Uniformidade Isostática

O uso da prensagem isostática é crucial. Ela elimina o fluxo de grãos direcional encontrado em outros métodos de formação, resultando em um grafite altamente previsível e que se comporta uniformemente, independentemente da orientação.

H3: Controle do Tamanho do Grão e da Pureza

Ao selecionar pós de coque específicos e controlar os parâmetros do processo, os fabricantes podem produzir grafite com tamanhos de grão muito pequenos e consistentes.

Além disso, as temperaturas extremamente altas do estágio de grafitização também servem para vaporizar e remover a maioria das impurezas, levando a um produto final de altíssima pureza.

Como Aplicar Este Conhecimento

Compreender as etapas de fabricação ajuda na seleção do material certo para uma aplicação técnica específica.

- Se o seu foco principal for a uniformidade e resistência do material: O uso da prensagem isostática é o fator mais importante, pois dita a natureza isotrópica do bloco final.

- Se o seu foco principal for o desempenho térmico e a pureza química: A temperatura de grafitização e as etapas opcionais de purificação são os determinantes críticos da qualidade final do material.

Em última análise, o processo de fabricação artificial permite que o grafite seja projetado como um material industrial previsível e de alto desempenho.

Tabela Resumo:

| Etapa de Fabricação | Processo Chave | Propósito |

|---|---|---|

| Preparação da Matéria-Prima | Pulverização e Amassamento | Misturar coque de petróleo com aglutinante de piche de alcatrão de carvão |

| Formação | Prensagem Isostática a Frio (CIP) | Criar bloco 'verde' uniforme e isotrópico |

| Carbonização | Cozimento (~1000°C) | Remover voláteis, formar carbono amorfo |

| Grafitização | Aquecimento em Alta Temperatura (2500-2800°C) | Transformar carbono em grafite cristalino |

| Etapa Opcional | Impregnação de Piche | Aumentar densidade e resistência |

Precisa de grafite precisamente projetado para seu laboratório ou aplicação industrial? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo soluções personalizadas de grafite. Nossa expertise garante que você obtenha materiais com as propriedades exatas de que precisa — seja uniformidade isotrópica, alta pureza ou desempenho térmico específico. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os requisitos de materiais avançados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

As pessoas também perguntam

- Qual é o limite térmico do grafite? Desbloqueie o Desempenho Extremo de Calor em Seu Laboratório

- O ponto de fusão do grafite é alto ou baixo? Descubra a sua Extrema Resiliência Térmica

- O grafite é afetado pelo calor? Descubra Sua Notável Resistência e Estabilidade em Altas Temperaturas

- Qual é o coeficiente térmico do grafite? Desvende sua Estabilidade Térmica Única

- O grafite é bom em altas temperaturas? Desvendando seu potencial de calor extremo