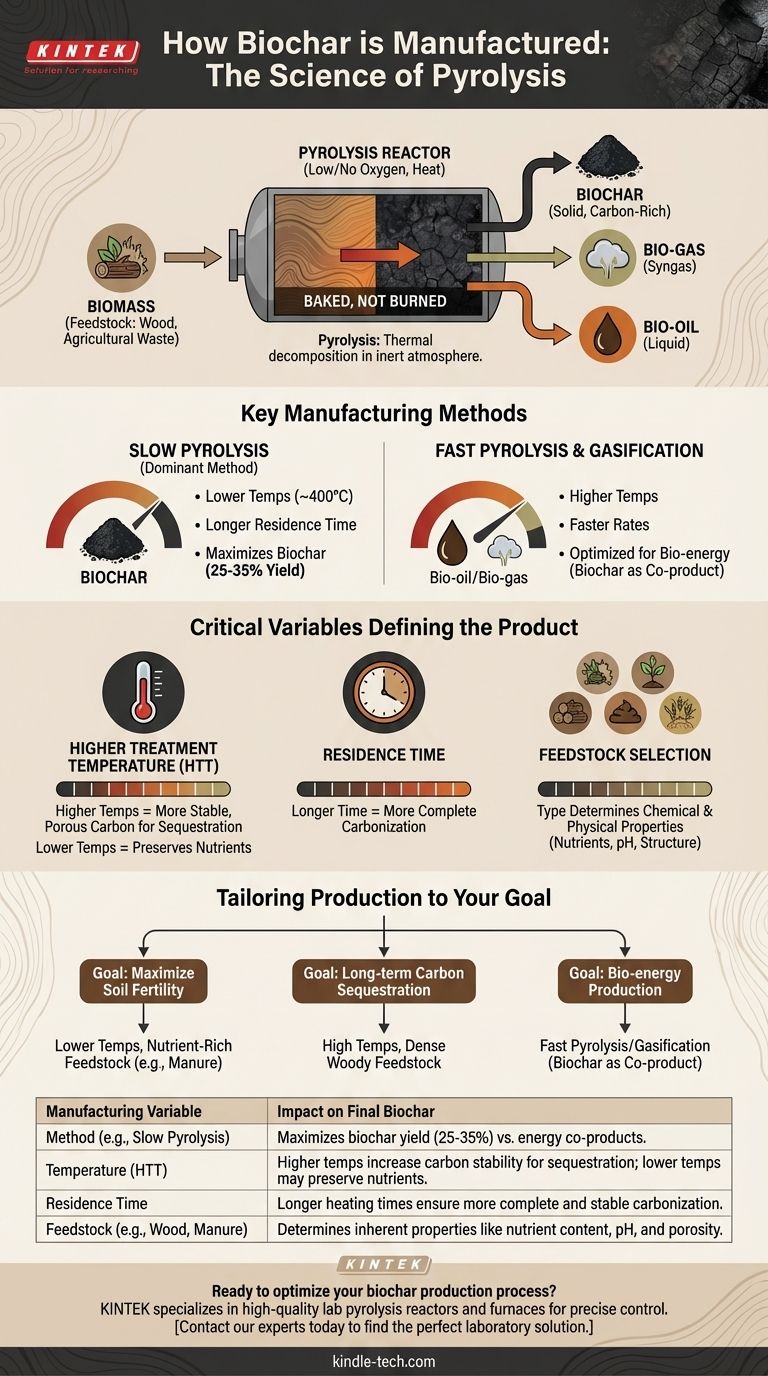

Em sua essência, o biocarvão é fabricado através de um processo chamado pirólise, que envolve o aquecimento de materiais orgânicos como madeira ou resíduos agrícolas em um ambiente com baixo teor de oxigênio ou sem oxigênio. O método mais comum é a pirólise lenta, onde a biomassa é aquecida a temperaturas relativamente baixas (cerca de 400°C) por várias horas, um processo projetado para maximizar o rendimento do biocarvão sólido e rico em carbono.

A principal conclusão é que a fabricação de biocarvão não é um processo único e padronizado. O método e as variáveis específicas — temperatura, tempo de aquecimento e o tipo de biomassa utilizada — são controlados deliberadamente para projetar um produto final com propriedades específicas para objetivos como melhoria do solo ou sequestro de carbono.

O Princípio Fundamental: Pirólise

O que é Pirólise?

Pirólise é a decomposição térmica de materiais em temperaturas elevadas em uma atmosfera inerte. Pense nisso como "assar" a biomassa em vez de queimá-la.

Sem oxigênio, o material não entra em combustão em chamas e cinzas. Em vez disso, ele se decompõe em um sólido, um líquido e um gás.

As Entradas Chave

O processo requer duas entradas principais: um material orgânico à base de carbono, conhecido como matéria-prima, e uma fonte de calor controlada.

As matérias-primas podem ser incrivelmente variadas, incluindo lascas de madeira, resíduos de colheitas, esterco ou outras formas de resíduos agrícolas.

Os Produtos Primários

A pirólise lenta separa a biomassa em dois produtos principais.

O produto primário é o material sólido, estável e rico em carbono chamado biocarvão. Um produto secundário é uma mistura de gases chamada biogás ou gás de síntese, que muitas vezes pode ser capturado e usado como fonte de energia.

Principais Métodos de Fabricação

Pirólise Lenta: Maximizando o Biocarvão

A pirólise lenta é o método dominante para a produção de biocarvão. Ela utiliza temperaturas mais baixas e tempos de residência muito mais longos (a duração em que a biomassa é aquecida).

Essa abordagem lenta e de baixa temperatura é especificamente projetada para maximizar a conversão da biomassa em biocarvão sólido, rendendo tipicamente 25-35% da massa original do material como produto final.

Pirólise Rápida e Gaseificação

Embora menos comuns para a produção dedicada de biocarvão, existem outros métodos térmicos.

A pirólise rápida e a gaseificação utilizam temperaturas muito mais altas e taxas de aquecimento mais rápidas. Esses processos são tipicamente otimizados para produzir bio-óleo ou gás de síntese para energia, com o biocarvão sendo um coproduto em vez do objetivo principal.

Variáveis Críticas Que Definem o Produto Final

Temperatura Máxima de Tratamento (TMT)

A temperatura na qual a pirólise ocorre é, sem dúvida, o fator mais crítico.

Temperaturas mais altas geralmente criam um biocarvão mais estável e altamente poroso, com maior teor de carbono, tornando-o ideal para o sequestro de carbono a longo prazo. Temperaturas mais baixas podem preservar mais nutrientes da matéria-prima original.

Tempo de Residência

A duração do processo de aquecimento impacta diretamente a completude da carbonização.

Tempos de residência mais longos, característicos da pirólise lenta, garantem uma conversão mais completa da biomassa em uma estrutura de carvão estável.

Seleção da Matéria-Prima

O tipo de biomassa utilizada determina fundamentalmente as propriedades químicas e físicas inerentes do biocarvão.

Uma matéria-prima lenhosa produzirá um biocarvão muito diferente de um feito de esterco ou palha de milho, afetando seu teor de nutrientes, pH e integridade estrutural.

Compreendendo os Desafios da Produção

Variabilidade nos Métodos

Um desafio significativo na indústria do biocarvão é a falta de padronização. A ampla gama de técnicas e parâmetros de processo disponíveis dificulta a comparação de produtos.

Essa variabilidade significa que o desempenho de um biocarvão no solo pode não ser representativo de outro produzido sob diferentes condições.

Inconsistência da Matéria-Prima

A vasta gama de potenciais matérias-primas cria inconsistência. O desempenho do biocarvão está diretamente ligado ao seu material de origem, tornando-o uma variável crucial que deve ser controlada para resultados confiáveis.

Otimização para um Objetivo Específico

O desafio final é que não existe um único biocarvão "melhor". O processo de produção deve ser cuidadosamente ajustado para criar um produto otimizado para uma aplicação específica, seja para melhorar a retenção de água em solo arenoso ou para imobilizar contaminantes.

Adaptando a Produção ao Seu Objetivo

Compreender o processo de fabricação permite selecionar ou criar um biocarvão adequado para um propósito específico.

- Se o seu foco principal é maximizar a fertilidade do solo: Um biocarvão produzido em temperaturas mais baixas a partir de uma matéria-prima rica em nutrientes, como esterco, é frequentemente preferido.

- Se o seu foco principal é o sequestro de carbono a longo prazo: Um biocarvão produzido em alta temperatura a partir de uma matéria-prima densa e lenhosa criará a forma mais estável de carbono.

- Se o seu foco principal é a produção de bioenergia: A pirólise rápida ou a gaseificação seriam o método escolhido para maximizar os rendimentos de líquidos ou gases, tratando o biocarvão como um coproduto valioso.

Dominar o processo de produção é a chave para desbloquear todo o potencial do biocarvão como ferramenta para a agricultura e soluções climáticas.

Tabela Resumo:

| Variável de Fabricação | Impacto no Biocarvão Final |

|---|---|

| Método (ex: Pirólise Lenta) | Maximiza o rendimento de biocarvão (25-35%) vs. coprodutos energéticos. |

| Temperatura (TMT) | Temperaturas mais altas aumentam a estabilidade do carbono para sequestro; temperaturas mais baixas podem preservar nutrientes. |

| Tempo de Residência | Tempos de aquecimento mais longos garantem uma carbonização mais completa e estável. |

| Matéria-Prima (ex: Madeira, Esterco) | Determina propriedades inerentes como teor de nutrientes, pH e porosidade. |

Pronto para otimizar seu processo de produção de biocarvão?

O equipamento de laboratório certo é crucial para um controle preciso sobre variáveis de pirólise como temperatura e tempo de residência, a fim de projetar biocarvão para sua aplicação específica, seja para melhoria do solo ou sequestro de carbono.

A KINTEK é especializada em reatores de pirólise de laboratório de alta qualidade, fornos e consumíveis que fornecem a confiabilidade e o controle necessários para pesquisa e desenvolvimento de biocarvão consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para encontrar a solução laboratorial perfeita para suas necessidades de fabricação de biocarvão.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza