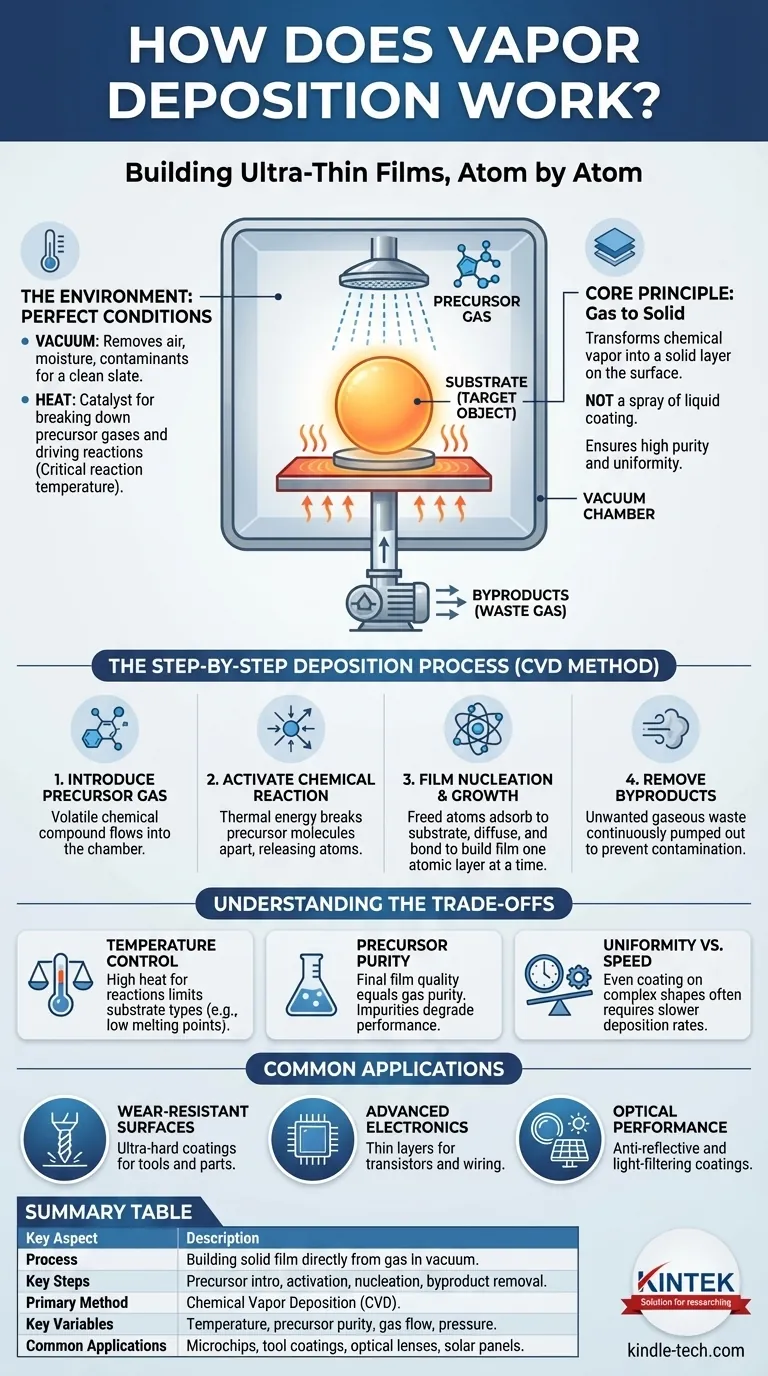

Em sua essência, a deposição por vapor é um processo para construir um filme sólido ultrafino em uma superfície, uma camada de átomos de cada vez. Funciona introduzindo um material em seu estado gasoso — o "vapor" — em uma câmara controlada contendo o objeto a ser revestido. Através de um processo cuidadosamente gerenciado que envolve calor e pressão, esse vapor reage ou se condensa na superfície do objeto, transformando-se novamente em sólido e formando uma nova camada de alto desempenho.

O princípio fundamental da deposição por vapor não é pulverizar um revestimento líquido, mas sim construir um filme sólido diretamente a partir de um gás. Ele transforma um vapor químico em uma camada sólida em uma superfície alvo, garantindo um revestimento altamente puro e uniforme que muitas vezes é impossível de alcançar com métodos convencionais.

O Ambiente: Criando as Condições Perfeitas

Para alcançar a precisão necessária, todo o processo deve ocorrer em um ambiente altamente controlado. Cada componente desse ambiente desempenha um papel fundamental na qualidade do filme final.

O Papel da Câmara de Vácuo

O processo quase sempre ocorre em uma câmara de reação sob vácuo. A criação de um vácuo remove ar, umidade e outras partículas indesejadas que poderiam contaminar o revestimento final e interferir nas reações químicas. Ele fornece uma base ultralimpa para que a deposição ocorra.

O Objeto Alvo (O Substrato)

O objeto a ser revestido é conhecido como substrato. Esta é a base sobre a qual o novo filme será construído. O material do substrato e sua condição de superfície são fatores críticos para a aderência do filme.

O Elemento Crítico do Calor

O calor é o principal catalisador na Deposição Química de Vapor (CVD), a forma mais comum desse processo. A câmara e o substrato são aquecidos a uma temperatura de reação específica, que fornece a energia necessária para decompor o gás precursor e impulsionar a reação química na superfície do substrato.

O Processo de Deposição Passo a Passo

Embora existam várias variações da deposição por vapor, o método químico (CVD) segue uma sequência clara e lógica de eventos para construir o filme.

Passo 1: Introdução do Gás Precursor

Um precursor volátil — um composto químico que se transforma facilmente em gás — é injetado na câmara de vácuo. Este precursor contém os átomos do material que formarão o revestimento final (por exemplo, silício, titânio, carbono).

Passo 2: Ativação da Reação Química

À medida que o gás precursor flui sobre o substrato quente, a energia térmica faz com que ele se decomponha ou reaja com outros gases presentes. Essa reação química quebra as moléculas precursoras, liberando os átomos desejados.

Passo 3: Nucleação e Crescimento do Filme

Os átomos recém-liberados se adsorvem, ou grudam, na superfície do substrato. Eles se difundem pela superfície até encontrarem "locais de crescimento" estáveis, onde se ligam ao substrato e uns aos outros. Este processo se repete continuamente, construindo o revestimento uma camada atômica de cada vez.

Passo 4: Remoção de Subprodutos

As reações químicas frequentemente produzem subprodutos gasosos indesejados. Esses resíduos são continuamente bombeados para fora da câmara pelo sistema de vácuo, impedindo que contaminem o filme em crescimento.

Entendendo as Compensações

A deposição por vapor é uma técnica poderosa, mas exigente. A qualidade do resultado está diretamente ligada ao controle preciso de várias variáveis chave, cada uma com suas próprias compensações.

O Controle de Temperatura é Inegociável

As altas temperaturas necessárias para a maioria dos processos CVD são essenciais para a reação química, mas também limitam os tipos de materiais que podem ser usados como substratos. Materiais com baixo ponto de fusão ou que se degradam com o calor não podem ser revestidos usando CVD de alta temperatura.

A Pureza do Precursor Determina a Qualidade do Filme

O filme final só pode ser tão puro quanto os gases precursores usados para criá-lo. Quaisquer impurezas no gás serão incorporadas ao filme, potencialmente degradando seu desempenho. Isso exige o uso de produtos químicos caros e de alta pureza.

Uniformidade vs. Velocidade de Deposição

Obter um revestimento perfeitamente uniforme em um objeto tridimensional complexo requer um gerenciamento cuidadoso do fluxo de gás e da temperatura. Muitas vezes, garantir alta uniformidade significa diminuir a taxa de deposição, o que aumenta o tempo e o custo do processo.

Como Este Processo é Aplicado

A capacidade de criar filmes altamente puros, finos e duráveis torna a deposição por vapor uma tecnologia fundamental em muitas indústrias avançadas.

- Se o seu foco principal é criar superfícies resistentes ao desgaste: Este processo é usado para aplicar revestimentos ultraduros como nitreto de titânio em ferramentas de corte, brocas e peças de máquinas, aumentando drasticamente sua vida útil.

- Se o seu foco principal é fabricar eletrônicos avançados: A deposição por vapor é absolutamente essencial para criar as camadas finas de silício, dióxido de silício e outros materiais que formam os transistores e a fiação em cada microchip.

- Se o seu foco principal é melhorar o desempenho óptico: Filmes finos são aplicados em lentes, painéis solares e vidros arquitetônicos para criar revestimentos antirreflexo, refletivos ou de filtragem de luz.

Ao dominar o controle de gases e calor, a deposição por vapor nos permite projetar materiais a partir do átomo.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Construção de um filme sólido diretamente a partir de um gás em uma câmara de vácuo. |

| Etapas Principais | Introdução do gás precursor, ativação térmica, nucleação, remoção de subprodutos. |

| Método Principal | Deposição Química de Vapor (CVD). |

| Variáveis Chave | Temperatura, pureza do precursor, fluxo de gás e pressão. |

| Aplicações Comuns | Microchips, revestimentos de ferramentas resistentes ao desgaste, lentes ópticas, painéis solares. |

Pronto para projetar superfícies superiores com revestimentos de precisão?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta pureza essenciais para processos de deposição por vapor bem-sucedidos. Se você está desenvolvendo eletrônicos avançados, aprimorando componentes ópticos ou criando superfícies resistentes ao desgaste, nossa experiência e produtos apoiam o controle preciso necessário para o crescimento de filmes de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudar a otimizar seu processo de deposição e alcançar seus objetivos de desempenho de materiais.

Guia Visual

Produtos relacionados

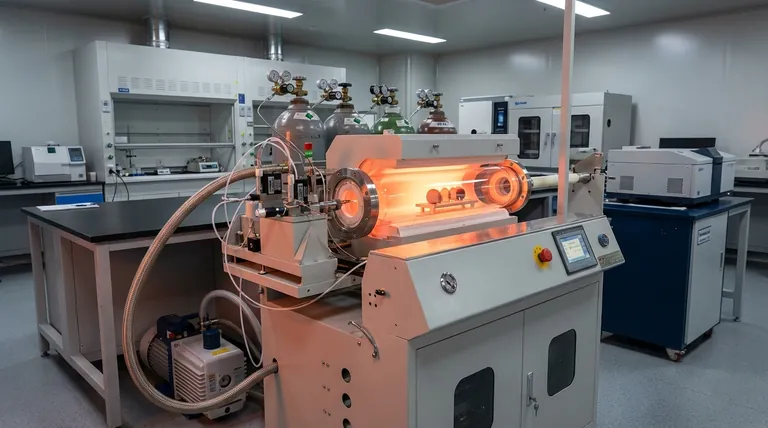

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores