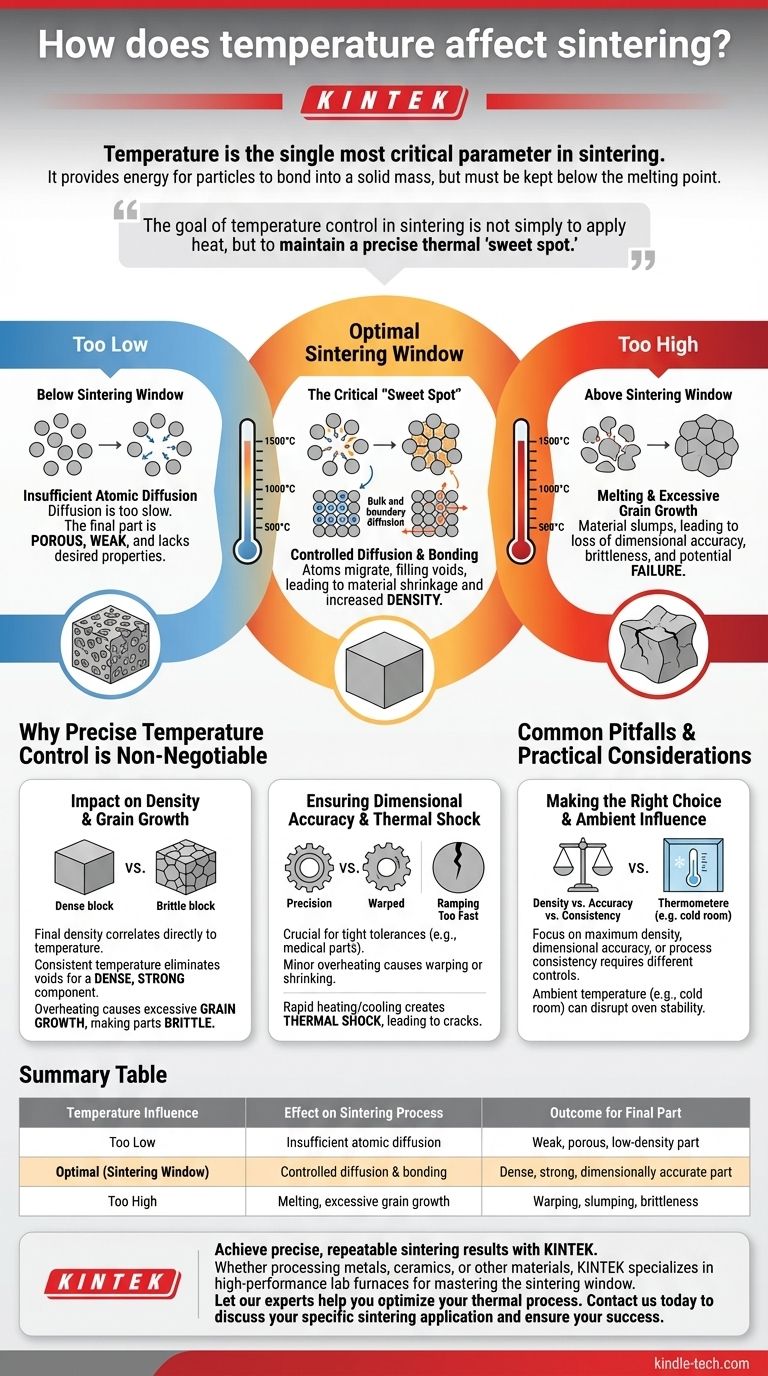

Em resumo, a temperatura é o parâmetro mais crítico na sinterização. Ela fornece a energia necessária para que as partículas individuais do material se unam em uma massa sólida, mas deve ser mantida abaixo do ponto de fusão do material para evitar que a peça se deforme ou liquefaça.

O objetivo do controle de temperatura na sinterização não é simplesmente aplicar calor, mas manter um "ponto ideal" térmico preciso. Esta janela deve ser quente o suficiente para ativar a difusão atômica, mas fria o suficiente para preservar a forma estrutural e a integridade da peça.

O Papel Fundamental da Temperatura na Sinterização

A temperatura atua como o principal catalisador para as mudanças físicas que definem o processo de sinterização. Sem energia térmica suficiente, a ligação necessária para adensar um material simplesmente não ocorrerá.

Ativando a Difusão Atômica

A sinterização funciona porque o calor confere aos átomos a energia cinética necessária para se moverem. Na temperatura correta, os átomos migram através das fronteiras das partículas adjacentes, preenchendo os vazios entre elas.

Este processo, conhecido como difusão atômica, é o que funde as partículas e faz com que o material encolha e aumente de densidade.

A "Janela de Sinterização" Crítica

Cada material possui uma faixa de temperatura ideal para a sinterização. Isso é frequentemente referido como a janela de sinterização.

- Abaixo desta janela: A difusão é muito lenta. A peça final será porosa, fraca e carecerá das propriedades mecânicas desejadas.

- Acima desta janela: O material começa a derreter. Isso leva a abaulamento, perda de precisão dimensional e, potencialmente, falha completa da peça.

Caminhos de Difusão Chave

A temperatura influencia diretamente os principais mecanismos de transporte de material. Os dois mais importantes são a difusão em massa (átomos movendo-se através da rede cristalina da partícula) e a difusão na fronteira de grão (átomos movendo-se ao longo da interface entre as partículas). Ambos dependem fortemente de atingir a temperatura correta.

Por Que o Controle Preciso da Temperatura é Inegociável

Simplesmente atingir a temperatura de sinterização não é suficiente; ela deve ser controlada com alta precisão durante todo o ciclo. Flutuações podem ter consequências significativas para a qualidade do produto final.

Impacto na Densidade e Porosidade

A densidade final de uma peça sinterizada está diretamente correlacionada com a temperatura atingida. Uma temperatura consistente e precisa garante que os vazios entre as partículas sejam sistematicamente eliminados, resultando em um componente denso e forte.

Prevenindo o Crescimento Indesejado de Grãos

Se a temperatura for muito alta ou mantida por muito tempo, as estruturas cristalinas microscópicas (grãos) dentro do material podem crescer excessivamente. Isso pode paradoxalmente tornar o produto final mais quebradiço e propenso à fratura.

Garantindo a Precisão Dimensional

Para componentes com tolerâncias apertadas, como coroas dentárias ou peças de motor de precisão, o controle de temperatura é fundamental. Mesmo um superaquecimento mínimo pode fazer com que a peça se deforme ou encolha de forma imprevisível, inutilizando-a.

Armadilhas Comuns e Considerações Práticas

Atingir a temperatura correta dentro do forno envolve mais do que apenas ajustar o controlador. Fatores externos e relacionados ao processo podem prejudicar a consistência de seus resultados.

A Influência da Temperatura Ambiente

O ambiente onde o equipamento opera é importante. Conforme as referências observam, um forno de sinterização em uma sala fria (por exemplo, abaixo de 10°C / 50°F) pode ter dificuldade em aquecer adequadamente e manter uma temperatura alvo estável.

Isso pode introduzir inconsistência no processo, comprometendo a qualidade e a repetibilidade dos resultados.

O Risco de Choque Térmico

A taxa na qual uma peça é aquecida e resfriada é tão importante quanto a temperatura de pico. Aumentar ou diminuir a temperatura muito rapidamente pode criar tensões internas, levando a rachaduras e falha estrutural — um fenômeno conhecido como choque térmico.

Requisitos Específicos do Material

Não existe uma temperatura de sinterização universal. Metais, cerâmicas e polímeros têm janelas de sinterização vastamente diferentes com base em sua composição, tamanho de partícula e agentes aglutinantes. Sempre siga as especificações do fabricante do material.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar a temperatura é gerenciar uma série de concessões para alcançar um resultado específico. Seu objetivo principal determinará seu foco.

- Se seu foco principal for densidade e resistência máximas: Você deve operar na extremidade superior da janela de sinterização especificada do material, garantindo controle preciso para evitar ultrapassar o intervalo de fusão.

- Se seu foco principal for precisão dimensional: Você deve priorizar o controle de temperatura estável e consistente e um ciclo de resfriamento cuidadosamente gerenciado para evitar qualquer empenamento ou deformação.

- Se seu foco principal for consistência e repetibilidade do processo: Você deve padronizar todo o ciclo térmico, incluindo o controle da temperatura ambiente e o uso de equipamentos calibrados.

Em última análise, dominar a sinterização requer tratar a temperatura não como uma configuração, mas como um processo dinâmico a ser meticulosamente controlado.

Tabela Resumo:

| Influência da Temperatura | Efeito no Processo de Sinterização | Resultado para a Peça Final |

|---|---|---|

| Muito Baixa | Difusão atômica insuficiente | Peça fraca, porosa e de baixa densidade |

| Ótima (Janela de Sinterização) | Difusão e ligação controladas | Peça densa, forte e com precisão dimensional |

| Muito Alta | Fusão, crescimento excessivo de grãos | Empenamento, abaulamento, fragilidade |

Alcance resultados de sinterização precisos e repetíveis com a KINTEK.

Se você está processando metais, cerâmicas ou outros materiais, a temperatura correta do forno é inegociável para a densidade, resistência e precisão dimensional da peça. A KINTEK é especializada em fornos de laboratório de alto desempenho que fornecem o calor estável e uniforme essencial para dominar a janela de sinterização.

Deixe nossos especialistas ajudá-lo a otimizar seu processo térmico. Entre em contato conosco hoje para discutir sua aplicação específica de sinterização e garantir seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual é a função de um forno tubular? Obtenha processamento preciso de alta temperatura em uma atmosfera controlada

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz