O tamanho da partícula é a variável central que dita toda a estratégia de uma operação de moagem em moinho de bolas. Em essência, o tamanho do seu material de partida determina o tamanho ideal da sua mídia de moagem, e o tamanho final da partícula alvo dita o tipo de força — impacto versus atrito — que você precisa priorizar. Não alinhar esses fatores resulta em ineficiência, longos tempos de processamento e resultados insatisfatórios.

O desafio central da moagem em moinho de bolas não é apenas tornar as partículas menores, mas continuamente adequar a energia do sistema de moagem aos requisitos de fratura em evolução do material. A redução eficaz do tamanho depende de um equilíbrio dinâmico entre o tamanho da mídia de moagem e o tamanho das partículas sendo moídas.

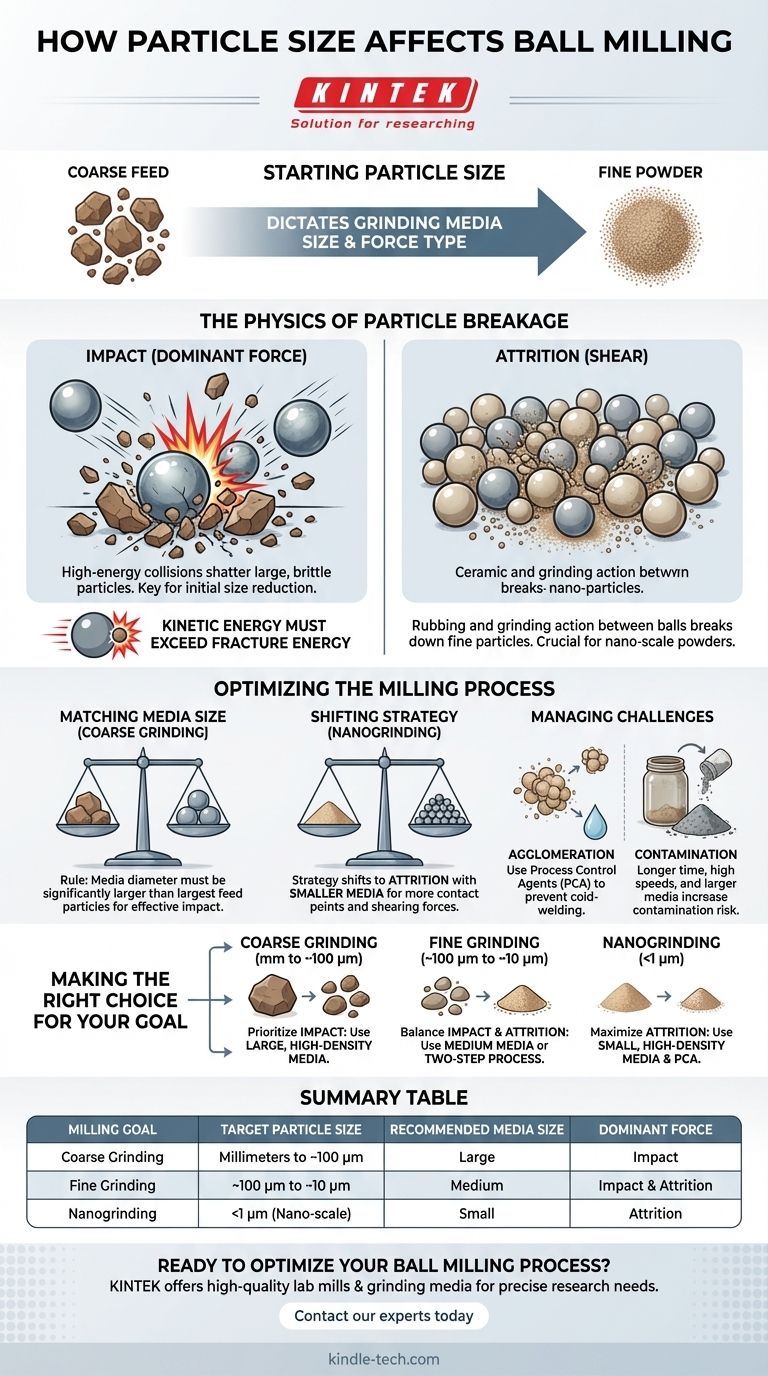

A Física da Quebra de Partículas

Para controlar um processo de moagem em moinho de bolas, você deve primeiro entender os dois mecanismos primários responsáveis pela quebra das partículas.

Impacto vs. Atrito

Impacto é a força dominante no início do processo de moagem. Envolve colisões de alta energia onde bolas grandes e pesadas atingem e quebram material de alimentação grosseiro. Este é um processo de fratura frágil.

Atrito (ou cisalhamento) torna-se crítico à medida que as partículas ficam mais finas. Esta é uma ação de atrito e moagem que ocorre quando as bolas deslizam umas sobre as outras, quebrando pequenas partículas presas entre elas. Esta é a chave para alcançar pós muito finos ou em nanoescala.

O Papel da Energia Cinética

A mídia de moagem — as bolas — faz o trabalho. A energia que elas entregam em uma colisão deve ser maior do que a energia necessária para fraturar a partícula.

Se as bolas forem muito pequenas para o material de alimentação, seus impactos não terão a energia cinética necessária para causar uma fratura. A energia será absorvida e nenhuma redução de tamanho ocorrerá.

Por outro lado, usar bolas muito grandes para moer pó já fino é ineficiente. O número de eventos de colisão é baixo, e a energia massiva é desperdiçada, muitas vezes convertendo-se em calor ou fazendo com que as partículas se incrustem na mídia em vez de fraturar.

Otimizando o Processo de Moagem

O sucesso na moagem em moinho de bolas vem da adaptação de seus parâmetros — principalmente o tamanho da mídia — à medida que o tamanho das partículas do material muda.

Combinando o Tamanho da Mídia com as Partículas de Alimentação

Uma regra prática crucial é que o diâmetro da mídia de moagem deve ser significativamente maior do que as maiores partículas em seu material de partida.

Isso garante que as bolas tenham massa e momento suficientes para criar eventos de fratura de alto impacto, quebrando rapidamente a maior parte do material de alimentação grosseiro. Uma escolha de mídia muito pequena nesta fase aumentará drasticamente o tempo de moagem ou falhará completamente.

Mudança de Estratégia para Nanomoagem

À medida que as partículas encolhem para a faixa de mícrons e sub-mícrons, seu comportamento muda. Eventos de alto impacto tornam-se menos eficazes.

Para obter partículas em nanoescala, a estratégia deve mudar para promover o atrito. Isso é conseguido usando mídia de moagem muito menor. Bolas menores criam muito mais pontos de contato e promovem as forças de cisalhamento necessárias para quebrar pós finos.

O Problema da Aglomeração

À medida que as partículas se tornam menores, sua relação área de superfície/volume aumenta exponencialmente. Essa alta energia de superfície as torna propensas a re-aglomerar ou "soldar a frio" novamente, especialmente durante a moagem a seco.

Este efeito pode criar um limite prático para o tamanho final da partícula alcançável. Frequentemente, um Agente de Controle de Processo (PCA), como um surfactante ou álcool, é adicionado para revestir as partículas e evitar que elas grudem umas nas outras.

Compreendendo as Compensações

Otimizar para um fator, como a velocidade, muitas vezes vem ao custo de outro, como a pureza. Um processo bem-sucedido requer o equilíbrio desses fatores concorrentes.

Eficiência e Tempo de Moagem

A taxa de redução do tamanho das partículas não é linear. É tipicamente rápida no início, ao quebrar partículas grandes e frágeis.

O processo desacelera consideravelmente à medida que as partículas ficam menores. Mais energia é necessária para fraturar partículas finas, e as chances de aglomeração aumentam, levando a retornos decrescentes no tempo de moagem.

O Risco de Contaminação

A moagem é um processo abrasivo. A constante colisão e moagem desgasta tanto a mídia quanto as paredes internas do jarro de moagem.

Este desgaste introduz material do jarro ou das bolas em seu pó, causando contaminação. Tempos de moagem mais longos, velocidades de rotação mais altas e o uso de mídia maior e mais pesada aceleram este processo.

Moagem a Úmido vs. a Seco

O tamanho da partícula também afeta as propriedades de volume do pó. Na moagem a seco, partículas muito finas podem empastar e revestir a mídia, amortecendo os impactos e interrompendo o processo.

Na moagem a úmido, a distribuição do tamanho das partículas afeta a viscosidade da pasta. Uma pasta excessivamente viscosa pode impedir o movimento das bolas, reduzindo drasticamente a eficiência da moagem.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina seus parâmetros de moagem. Use estas diretrizes para criar um ponto de partida lógico para o desenvolvimento de seu processo.

- Se seu foco principal é a moagem grosseira (por exemplo, de milímetros até ~100 mícrons): Priorize as forças de impacto usando mídia de moagem grande e de alta densidade em relação ao tamanho de sua alimentação.

- Se seu foco principal é a moagem fina (por exemplo, de ~100 mícrons até ~10 mícrons): Use uma mídia de tamanho médio para equilibrar impacto e atrito, ou considere um processo de duas etapas começando com mídia maior e terminando com mídia menor.

- Se seu foco principal é obter partículas em nanoescala (<1 mícron): Use mídia pequena e de alta densidade para maximizar o atrito, opere em velocidades ótimas para evitar colisões ineficientes e considere fortemente o uso de um agente de controle de processo para evitar a aglomeração.

Ao entender essas relações, você pode transformar sua moagem em moinho de bolas de um exercício de tentativa e erro em uma tarefa de engenharia previsível e controlada.

Tabela Resumo:

| Objetivo da Moagem | Tamanho Alvo da Partícula | Tamanho Recomendado da Mídia | Força Dominante |

|---|---|---|---|

| Moagem Grosseira | Milímetros a ~100 µm | Grande | Impacto |

| Moagem Fina | ~100 µm a ~10 µm | Média | Impacto & Atrito |

| Nanomoagem | <1 µm (Nanoescala) | Pequena | Atrito |

Pronto para otimizar seu processo de moagem em moinho de bolas? Seja você trabalhando em moagem grosseira ou alcançando pós em nanoescala, a KINTEK tem a experiência e o equipamento para ajudar. Nossa linha de moinhos de laboratório de alta qualidade e mídia de moagem é projetada para atender às necessidades precisas de sua pesquisa e desenvolvimento. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e garantir resultados eficientes e livres de contaminação.

Guia Visual

Produtos relacionados

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um moinho de bolas e um moinho de bolas planetário? Desbloqueie a Tecnologia de Moagem Certa para o Seu Laboratório

- Como funciona um moinho planetário? Aproveitando o impacto de alta energia para moagem nano

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador

- Quais são os parâmetros de um moinho de bolas planetário? Velocidade Mestra, Tempo e Mídia para Moagem Perfeita

- Qual é a diferença entre um moinho de bolas e um moinho planetário? Escolha a Ferramenta de Moagem Certa para o Seu Laboratório