A temperatura de queima é a variável mais crítica na criação de cerâmicas, governando diretamente suas propriedades estéticas e funcionais finais. O calor aplicado durante este processo dita a densidade, a resistência e as características ópticas do material, como a translucidez. Errar a temperatura resulta em um produto fundamentalmente falho, enquanto a precisão produz um resultado bem-sucedido e confiável.

A temperatura de queima não serve apenas para tornar a cerâmica dura; é um ato de equilíbrio preciso. Uma temperatura muito alta cria excesso de vitrificação e fraqueza estrutural, enquanto uma temperatura muito baixa resulta em um produto poroso, opaco e quebradiço. A temperatura correta atinge a fusão ideal das partículas para obter resistência e aparência.

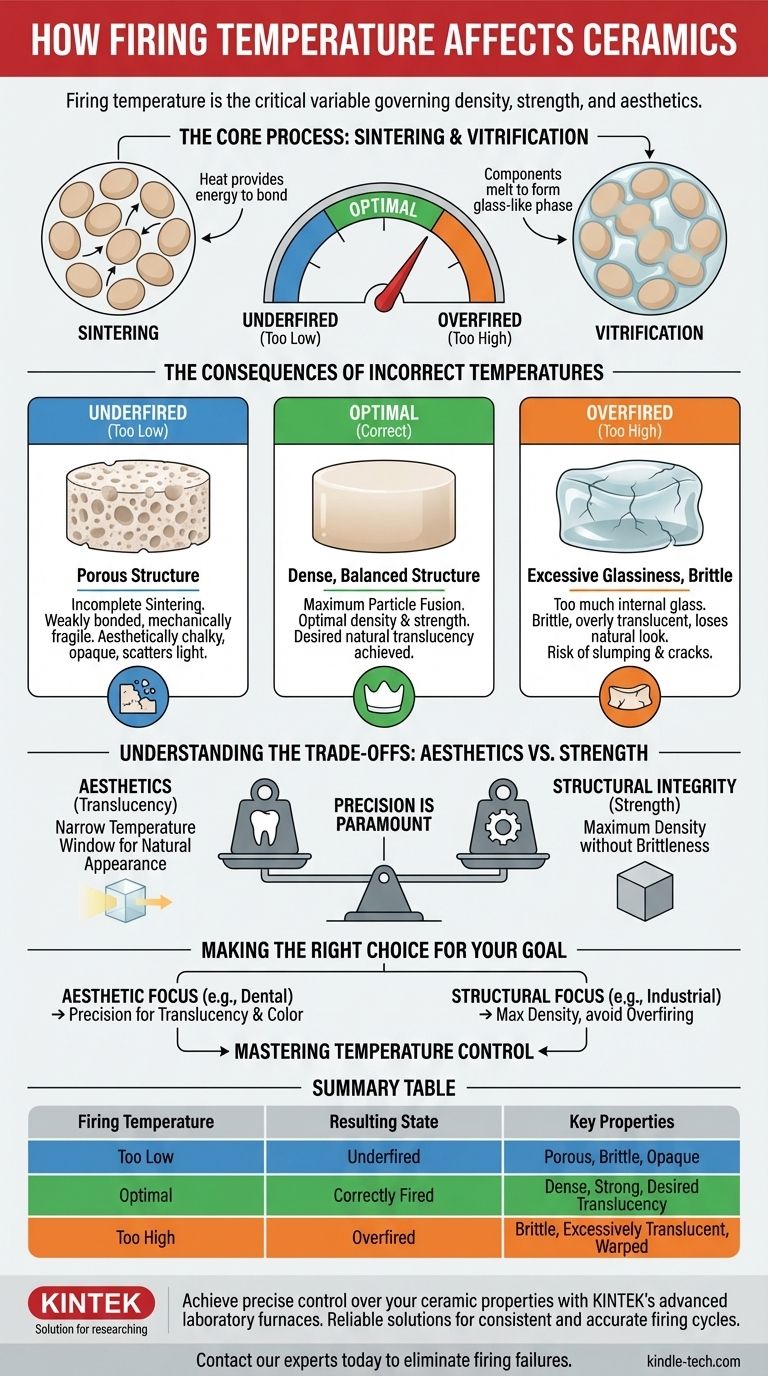

O Processo Central: Sinterização e Vitrificação

O que acontece durante a queima?

Durante a queima, as partículas cerâmicas passam por um processo chamado sinterização. O calor fornece a energia para que os grãos individuais se liguem e se fundam, eliminando os poros entre eles.

Este processo de adensamento é frequentemente acompanhado pela vitrificação, onde alguns componentes derretem para formar uma fase semelhante a vidro. Esta matriz vítrea preenche os vazios restantes, ligando as partículas cristalinas em uma massa forte e coesa.

Por que a temperatura governa este processo

A temperatura é o catalisador para essa transformação. Ela controla diretamente a taxa e a extensão da difusão atômica, o que permite que as partículas cerâmicas se unam.

A proporção final de partículas cristalinas para a fase vítrea é determinada pela temperatura de pico e pela duração do ciclo de queima. Este equilíbrio é o que define as propriedades finais da cerâmica.

As Consequências de Temperaturas Incorretas

O Problema da Queima Insuficiente

Se a temperatura de queima for muito baixa, a cerâmica está subqueimada (underfired). Não há energia térmica suficiente para completar o processo de sinterização.

Isso resulta em uma estrutura porosa e fracamente ligada que é mecanicamente frágil. Esteticamente, as cerâmicas subqueimadas geralmente parecem calcárias, opacas e excessivamente reflexivas porque os vazios e as partículas não fundidas dispersam a luz em vez de transmiti-la.

Os Perigos da Queima Excessiva

Inversamente, se a temperatura for muito alta, a cerâmica fica sobrequeimada (overfired). Isso causa vitrificação excessiva, criando muito vidro interno.

Embora isso possa aumentar a densidade, também pode tornar o material quebradiço. Visualmente, uma cerâmica sobrequeimada torna-se excessivamente translúcida, perdendo seu apelo estético e aparência natural. Em casos extremos, o material pode deformar, empenar ou desenvolver tensões internas que levam à propagação de trincas e falha.

Compreendendo os Compromissos: Estética vs. Resistência

A Busca pela Translucidez

Atingir o nível desejado de translucidez é um objetivo principal, especialmente em aplicações como cerâmicas dentárias. Esta propriedade óptica é ditada por uma janela de temperatura muito estreita.

Um ligeiro desvio pode alterar drasticamente a forma como a luz passa através do material, mudando-o de uma aparência natural para opaca ou vítrea. Portanto, a temperatura precisa do forno é essencial para o sucesso estético.

Garantindo a Integridade Estrutural

As propriedades funcionais de resistência e resistência à fratura são igualmente sensíveis à temperatura. O objetivo é criar um corpo denso e não poroso sem introduzir as tensões ou a fragilidade associadas à queima excessiva.

A temperatura ideal atinge a fusão máxima das partículas e a porosidade mínima, criando um material que pode suportar estresse funcional sem falhar.

Fazendo a Escolha Certa para o Seu Objetivo

Calibrar sua abordagem para o material específico e o resultado desejado é essencial. A temperatura "correta" não é um número único, mas um alvo preciso baseado no seu objetivo.

- Se o seu foco principal for a estética (por exemplo, restaurações dentárias): A precisão é fundamental, pois até mesmo pequenos desvios de temperatura alterarão visivelmente a translucidez e a cor.

- Se o seu foco principal for o desempenho estrutural (por exemplo, componentes industriais): Seu objetivo é densidade e resistência máximas, o que requer atingir a temperatura total de sinterização sem ultrapassar para uma fase que introduza fragilidade.

- Se você estiver enfrentando falhas como rachaduras ou má aparência: A primeira variável a investigar e calibrar é a temperatura e o ciclo de queima do seu forno.

Em última análise, dominar o controle de temperatura é dominar as propriedades finais da sua cerâmica.

Tabela de Resumo:

| Temperatura de Queima | Estado Resultante | Propriedades Chave |

|---|---|---|

| Muito Baixa | Subqueimada | Porosa, Quebradiça, Opaca |

| Ótima | Queimada Corretamente | Densa, Forte, Translucidez Desejada |

| Muito Alta | Sobrequeimada | Quebradiça, Excessivamente Translúcida, Deformada |

Alcance controle preciso sobre as propriedades da sua cerâmica com os fornos de laboratório avançados da KINTEK.

Se você está desenvolvendo restaurações dentárias que exigem estética perfeita ou componentes industriais que requerem resistência máxima, o forno certo é fundamental. A KINTEK é especializada em equipamentos de laboratório de alta precisão, oferecendo soluções confiáveis para ciclos de queima consistentes e precisos.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica de cerâmica e descobrir como nosso equipamento pode ajudá-lo a eliminar falhas de queima e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos