Em essência, uma máquina de sinterização é um forno de alta temperatura que transforma um pó compactado em um objeto denso e sólido sem derretê-lo. A máquina controla com precisão um ciclo de aquecimento que faz com que as partículas individuais do material se fundam, reduzindo drasticamente os espaços entre elas e criando uma massa forte e coesa.

O princípio fundamental da sinterização não é a fusão, mas a difusão no estado sólido. Ao aquecer um material a uma temperatura abaixo do seu ponto de fusão, uma máquina de sinterização energiza os seus átomos, fazendo com que migrem através das fronteiras das partículas e se liguem, "soldando" efetivamente o pó numa peça sólida.

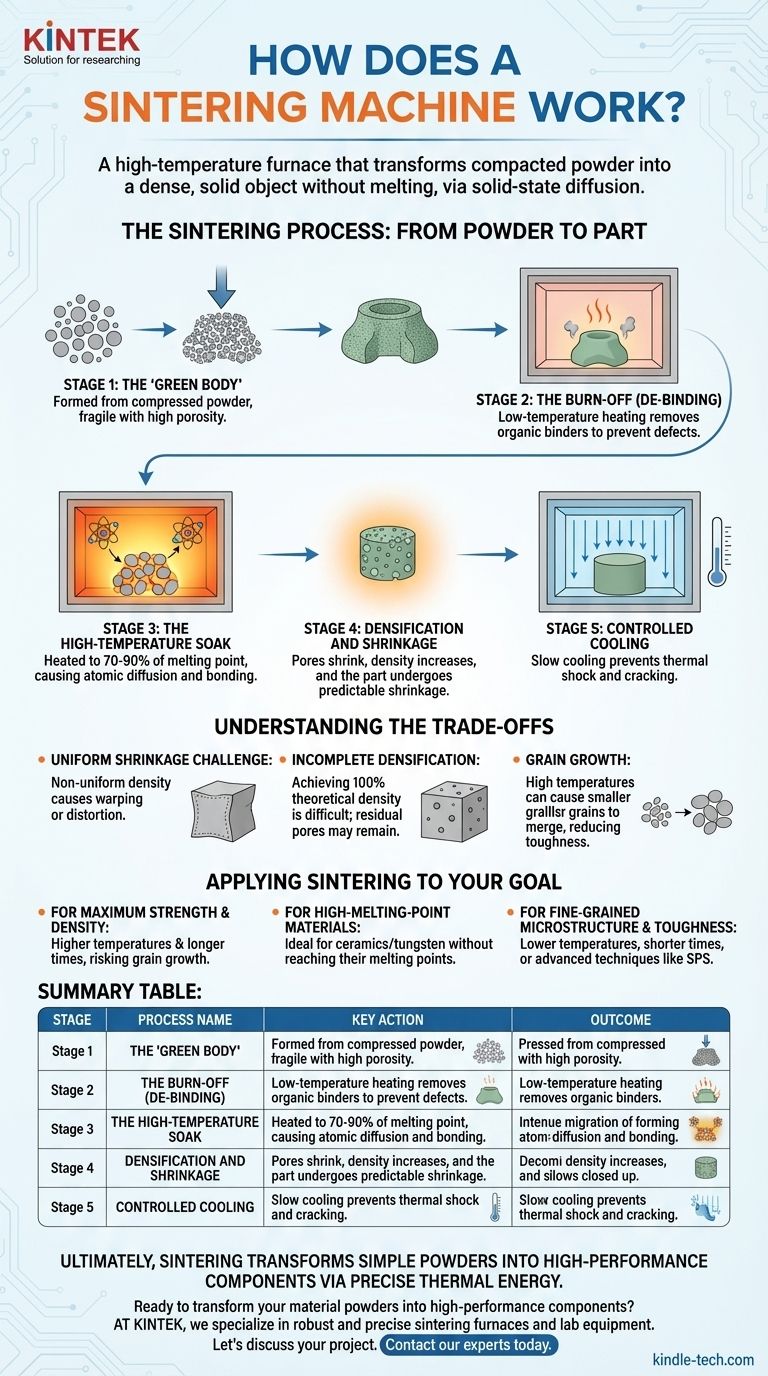

O Processo de Sinterização: Do Pó à Peça

Uma máquina de sinterização executa um ciclo térmico cuidadosamente programado. O processo pode ser entendido ao dividi-lo nas suas fases principais, cada uma servindo um propósito distinto na transformação do material.

Fase 1: O "Corpo Verde"

Antes de entrar na máquina, a matéria-prima é primeiro prensada numa forma desejada. Este objeto inicial e frágil é conhecido como corpo verde ou compactado verde. Ele tem a forma da peça final, mas possui baixa resistência e alta porosidade, pois as partículas são mantidas juntas apenas pela fricção mecânica.

Fase 2: A Queima (Desligação/Desaglutinação)

A primeira fase de aquecimento na máquina de sinterização ocorre a uma temperatura relativamente baixa. O seu objetivo principal é queimar quaisquer aglutinantes orgânicos ou lubrificantes residuais que foram usados para ajudar a formar o corpo verde. A remoção limpa destes aditivos é fundamental para evitar defeitos no produto final.

Fase 3: A Imersão a Alta Temperatura

Este é o cerne do processo de sinterização. A máquina eleva rapidamente a temperatura para um ponto específico, tipicamente 70-90% do ponto de fusão do material, e mantém-na aí por um período definido.

Nesta alta temperatura, a difusão atómica torna-se significativa. Os átomos nos pontos de contacto entre as partículas de pó tornam-se móveis e começam a migrar, formando "pescoços" ou pontes entre eles. À medida que estes pescoços crescem, eles aproximam os centros das partículas.

Fase 4: Densificação e Encolhimento

O crescimento dos pescoços interparticulares leva a dois resultados chave. Primeiro, os espaços vazios (poros) entre as partículas encolhem gradualmente e são eliminados. Este processo, chamado densificação, é o que confere à peça final a sua resistência e solidez.

Em segundo lugar, à medida que a porosidade é reduzida, todo o componente encolhe de tamanho. Este encolhimento é uma parte previsível e necessária do processo que deve ser contabilizada durante o projeto inicial da peça.

Fase 5: Arrefecimento Controlado

Após a imersão a alta temperatura, a máquina arrefece a peça de forma controlada. Uma taxa de arrefecimento lenta e gerida é essencial para evitar choque térmico, o que poderia causar fissuras e tensões internas, comprometendo a integridade da peça recém-formada.

Compreendendo as Compensações

A sinterização é uma técnica poderosa, mas não está isenta de desafios e limitações. Um resultado bem-sucedido depende do controlo preciso de todo o processo.

O Desafio do Encolhimento Uniforme

Atingir um encolhimento uniforme é difícil. Qualquer não uniformidade na densidade do corpo verde levará a um encolhimento diferencial, fazendo com que a peça entorte ou se distorça. Esta é a principal causa de imprecisão dimensional em componentes sinterizados.

Densificação Incompleta

Embora a sinterização aumente drasticamente a densidade, atingir 100% da densidade teórica é muitas vezes impraticável ou impossível. Pode permanecer alguma porosidade residual, que pode atuar como um ponto de concentração de tensões e afetar as propriedades mecânicas finais do material, como a vida de fadiga.

Crescimento de Grão

As mesmas altas temperaturas que impulsionam a densificação também causam o crescimento de grão, onde grãos cristalinos menores se fundem em grãos maiores. Embora algum crescimento de grão seja inevitável, o crescimento excessivo pode degradar a resistência e a tenacidade do material. Existe uma compensação constante entre alcançar alta densidade e manter uma microestrutura de grão fino.

Aplicando a Sinterização ao Seu Objetivo

A escolha dos parâmetros de sinterização corretos é fundamental e depende inteiramente das propriedades desejadas do componente final.

- Se o seu foco principal for a máxima resistência e densidade: Você precisará de uma temperatura de sinterização mais alta e um tempo de imersão mais longo para eliminar o máximo de porosidade possível, mesmo com o risco de algum crescimento de grão.

- Se o seu foco principal for trabalhar com materiais de alto ponto de fusão: A sinterização é a escolha ideal, pois permite criar peças sólidas a partir de materiais como cerâmicas ou tungsténio sem ter de atingir os seus pontos de fusão extremamente altos.

- Se o seu foco principal for preservar uma microestrutura de grão fino para tenacidade: Você pode precisar usar temperaturas mais baixas, tempos mais curtos ou técnicas avançadas como a Sinterização por Plasma de Faísca (SPS) para acelerar a densificação enquanto inibe o crescimento de grão.

Em última análise, a sinterização permite a transformação de pós simples em componentes complexos e de alto desempenho através da aplicação precisa de energia térmica.

Tabela de Resumo:

| Fase | Nome do Processo | Ação Chave | Resultado |

|---|---|---|---|

| 1 | Formação | O pó é prensado num 'corpo verde' | Cria a forma inicial e frágil |

| 2 | Queima (Desaglutinação) | O aquecimento a baixa temperatura remove aglutinantes | Prepara a peça para a fusão |

| 3 | Imersão a Alta Temperatura | Aquecimento a 70-90% do ponto de fusão | Os átomos difundem-se, formando ligações entre partículas |

| 4 | Densificação | As partículas fundem-se, os poros encolhem | A peça ganha força e densidade |

| 5 | Arrefecimento Controlado | Arrefecimento lento e gerido | Previne fissuras e tensões internas |

Pronto para transformar os seus pós de material em componentes de alto desempenho?

Na KINTEK, especializamo-nos em fornecer fornos de sinterização robustos e precisos e equipamentos de laboratório adaptados aos seus objetivos de investigação e produção. Quer esteja a trabalhar com metais avançados, cerâmicas ou outros pós, as nossas soluções ajudam-no a alcançar o equilíbrio perfeito entre densidade, resistência e microestrutura.

Vamos discutir o seu projeto. Contacte os nossos especialistas hoje para encontrar o equipamento de sinterização ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Máquina de Peneirar Vibratória de Laboratório para Peneiramento Tridimensional Seco e Úmido

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- O que é o processo de embutimento em metalurgia? Um Guia para a Preparação Perfeita de Amostras

- Qual é a diferença entre montagem a quente e montagem a frio? Escolha o Método Certo para a Sua Amostra

- Qual é o procedimento geral e quais precauções devem ser tomadas durante o processo de polimento? Obtenha um Acabamento de Eletrodo Impecável

- O que é uma prensa de montagem a quente? Controle de precisão para metalurgia e montagem eletrônica

- Como uma folha RVC deve ser manuseada e configurada durante um experimento? Garanta Precisão e Integridade dos Dados