Em sua essência, um moinho de bolas reduz o tamanho das partículas transferindo energia cinética. Dentro de uma câmara cilíndrica rotativa, um conjunto de meios de moagem — tipicamente bolas de aço ou cerâmica — são levantados no lado ascendente da câmara e então caem sobre o material que está sendo processado. Este impacto repetido e de alta energia, combinado com a ação de moagem das bolas esfregando umas nas outras, quebra sistematicamente as partículas grossas em um pó fino.

Um moinho de bolas opera com um princípio simples: converter a energia rotacional de um cilindro na energia cinética dos meios de moagem internos. Esta energia então fratura o material através de duas ações principais: colisões de alto impacto e moagem por atrito.

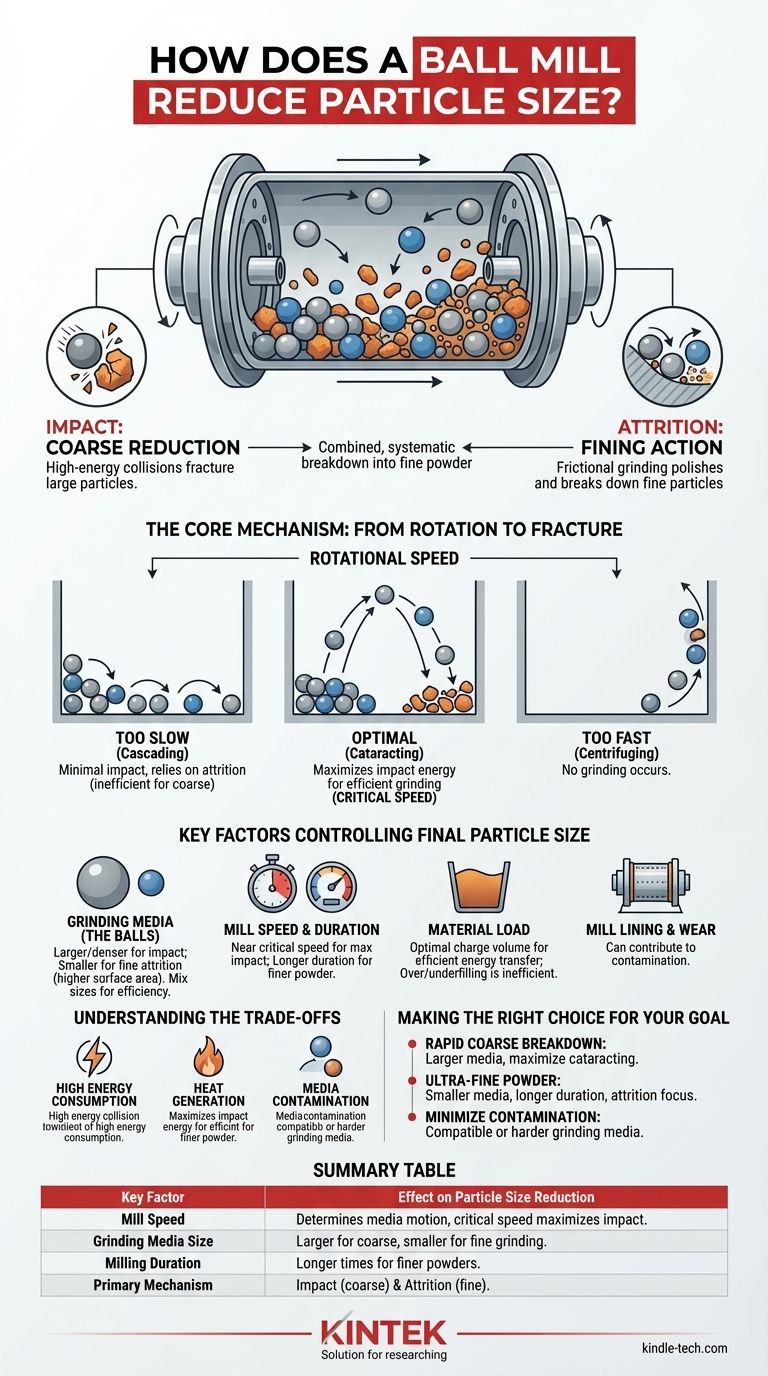

O Mecanismo Central: Da Rotação à Fratura

Para realmente entender um moinho de bolas, você deve visualizar a jornada do material e dos meios de moagem dentro do tambor rotativo. O processo não é um tombamento aleatório; é uma aplicação controlada de força mecânica.

O Papel da Velocidade de Rotação

A velocidade de rotação do moinho é o parâmetro operacional mais crítico. Ela dita como os meios de moagem se comportam.

Se o moinho girar muito lentamente, as bolas simplesmente rolarão pela face das outras bolas em um processo chamado cascateamento. Isso resulta em impacto mínimo e depende principalmente do atrito, o que é ineficiente para quebrar partículas maiores.

Se o moinho girar muito rapidamente, a força centrífuga prenderá as bolas na parede interna da câmara. Isso é conhecido como centrifugação, e nenhuma moagem ocorre porque as bolas nunca caem.

A velocidade ideal, muitas vezes chamada de velocidade crítica, permite que as bolas sejam carregadas quase até o topo da câmara antes de perderem contato e caírem livremente. Isso cria um movimento de catarata, maximizando a energia de impacto.

Impacto: A Força Primária

O mecanismo primário para a redução de tamanho grosseiro é o impacto. À medida que o moinho gira, as bolas de moagem são levantadas e depois caem de uma altura significativa, atingindo o material abaixo com tremenda força.

Esta ação é semelhante a golpear repetidamente uma rocha com um martelo. Estes impactos de alta energia são o que causam as fraturas iniciais em materiais de alimentação grandes e grosseiros.

Atrito: A Ação de Refinamento

O mecanismo secundário, que é crucial para produzir pós muito finos, é o atrito. Esta é a moagem que ocorre quando as bolas deslizam, tombam e rolam umas contra as outras e contra a parede interna do moinho.

À medida que as partículas são presas entre essas superfícies em movimento, elas são submetidas a intensas forças de cisalhamento e compressão. Esta moagem por atrito polirá e quebrará partículas já pequenas em um estado muito mais fino.

Fatores-Chave que Controlam o Tamanho Final das Partículas

O tamanho final das partículas não é um acidente; é o resultado de várias variáveis controláveis. Dominar esses fatores permite que você adapte a saída às suas necessidades específicas.

Os Meios de Moagem (As Bolas)

As características das próprias bolas são primordiais. Bolas maiores e mais densas entregam forças de impacto mais altas e são mais eficazes na quebra de materiais grosseiros.

Bolas menores, em contraste, têm uma área de superfície muito maior para um dado volume. Elas são mais eficazes na moagem fina por atrito porque aumentam o número de pontos de contato e reduzem o espaço vazio (vazios) entre as bolas. Uma estratégia comum é usar uma mistura de tamanhos para uma moagem eficiente em uma variedade de tamanhos de partículas.

Velocidade e Duração do Moinho

Como observado, operar próximo à velocidade crítica garante a máxima eficiência de impacto. Além da velocidade em si, a duração do processo de moagem é um fator de controle direto. Quanto mais tempo o material for moído, mais fino será o pó resultante, até um certo limite físico.

Carga de Material

A quantidade de material carregado no moinho em relação à quantidade de meios de moagem (o "volume de carga") também é importante. Encher demais o moinho amortecerá os impactos das bolas e reduzirá a eficiência da moagem, enquanto encher de menos pode levar a uma transferência de energia ineficiente e aumento do desgaste do revestimento do moinho.

Compreendendo as Desvantagens

Embora poderosa, a moagem de bolas não é isenta de limitações. Uma avaliação objetiva exige o reconhecimento dessas realidades práticas.

Alto Consumo de Energia

Moinhos de bolas são máquinas que consomem muita energia. Uma quantidade significativa de energia elétrica é necessária para girar o tambor pesado e seu conteúdo, grande parte da qual é convertida em som e calor, em vez de trabalho de moagem útil.

Geração de Calor

O atrito e o impacto constantes geram calor substancial. Para materiais sensíveis ao calor, como certos polímeros ou compostos orgânicos, isso pode ser um grande problema, potencialmente causando derretimento, degradação ou alterações químicas.

Contaminação por Meios de Moagem

O processo de moagem inevitavelmente causa desgaste nos meios de moagem e no revestimento interno do moinho. Este material desgastado pode contaminar o produto final. Embora mínimo, isso pode ser uma questão crítica em aplicações de alta pureza, como produtos farmacêuticos, produtos alimentícios ou cerâmicas avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao ajustar os parâmetros-chave, você pode otimizar o processo de moagem de bolas para um resultado específico.

- Se o seu foco principal é a quebra rápida de material grosseiro: Use uma carga de meios de moagem maiores e de alta densidade e opere a uma velocidade que maximize o catarateamento e as forças de impacto.

- Se o seu foco principal é produzir um pó ultrafino: Use um volume maior de meios de moagem menores para maximizar a área de superfície e promover a moagem por atrito durante um tempo de moagem mais longo.

- Se o seu foco principal é minimizar a contaminação do produto: Selecione meios de moagem feitos de um material compatível com o seu produto ou significativamente mais duro que ele (por exemplo, usando bolas de zircônia ou alumina para moer pós cerâmicos).

Ao compreender esses princípios básicos, você pode controlar eficazmente o processo de moagem de bolas para atingir seus requisitos precisos de tamanho de partícula.

Tabela Resumo:

| Fator Chave | Efeito na Redução do Tamanho das Partículas |

|---|---|

| Velocidade do Moinho | Determina o movimento dos meios de moagem (cascateamento, catarateamento, centrifugação). A velocidade crítica maximiza o impacto. |

| Tamanho dos Meios de Moagem | Bolas maiores para britagem grosseira; bolas menores para moagem fina via aumento da área de superfície. |

| Duração da Moagem | Tempos de moagem mais longos geralmente produzem pós mais finos, até um limite físico. |

| Mecanismo Primário | Impacto (para redução grosseira) e Atrito (para moagem fina). |

Pronto para alcançar uma redução precisa do tamanho das partículas em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo moinhos de bolas e meios de moagem, para atender às suas necessidades específicas de pesquisa e produção. Nossos especialistas podem ajudá-lo a selecionar a configuração ideal para uma moagem eficiente e livre de contaminação. Entre em contato conosco hoje para otimizar seu processo!

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Máquina Trituradora de Plástico Potente

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

As pessoas também perguntam

- Por que o equipamento de moagem deve ser usado para compósitos AlMgTi? O papel essencial do tratamento de superfície na ligação

- De que são feitas as bolas de moagem? Um Guia para Seleção de Aço, Cerâmica e Material

- Como um mastigador ou homogeneizador automático de laboratório facilita o processamento de amostras de biofilme? Otimizar a Precisão

- Quais são as desvantagens de um moinho de bolas? Compreendendo as limitações chave para o seu processo

- Quais são os princípios de um moinho de bolas? Domine o Impacto e a Atrito para um Tamanho de Partícula Perfeito

- Qual é a função de um moinho de moagem Wiley no processamento de capim-elefante? Otimize sua Análise Química

- Por que é benéfico usar um moinho úmido em oposição a um moinho seco? Obtenha sabores de café mais limpos e brilhantes

- Qual é a função principal do equipamento de moagem mecânica na produção de PHBV? Otimizar a matéria-prima para rendimento máximo