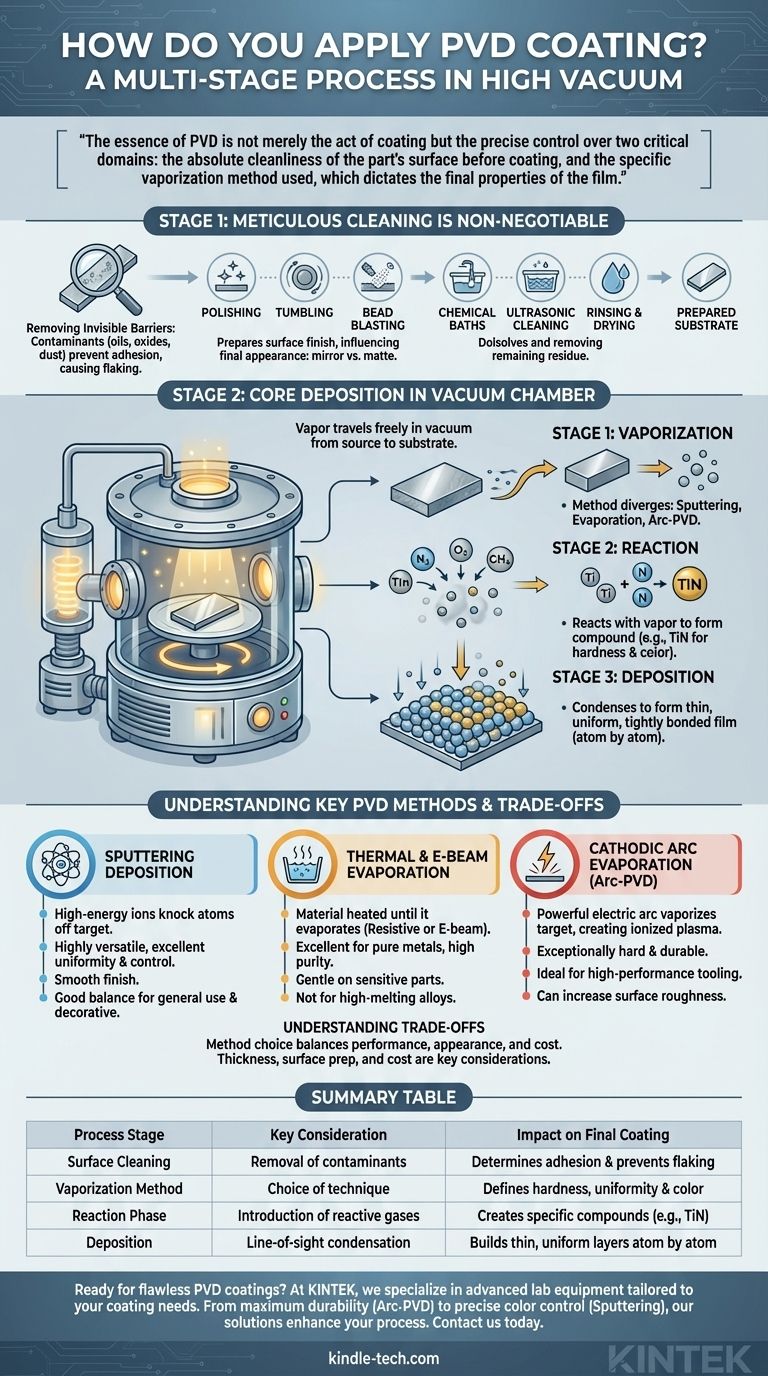

A aplicação de um revestimento por Deposição Física de Vapor (PVD) é um processo de várias etapas conduzido em um ambiente de alto vácuo. Começa com a limpeza meticulosa do substrato, que é então colocado em uma câmara de vácuo. Dentro dela, um material de fonte sólida é convertido em vapor, que viaja através do vácuo e se condensa no substrato, formando uma fina e durável película átomo por átomo.

A essência do PVD não é meramente o ato de revestir, mas o controle preciso sobre dois domínios críticos: a limpeza absoluta da superfície da peça antes do revestimento e o método de vaporização específico utilizado, que dita as propriedades finais do filme.

A Base: Por que a Limpeza Meticulosa é Inegociável

O sucesso ou fracasso de um revestimento PVD é frequentemente decidido antes mesmo de a peça entrar na câmara de revestimento. A ligação entre o revestimento e o substrato é mecânica e atômica; qualquer contaminação cria um ponto fraco.

Removendo Barreiras Invisíveis

Mesmo uma peça aparentemente limpa está coberta por contaminantes em nível microscópico. Estes podem incluir óleos, filmes orgânicos, poeira, óxidos e resíduos de processos de fabricação como EDM. Se não forem removidos, esses contaminantes impedirão que o revestimento adira corretamente, levando a descamação, baixa durabilidade e aparência inconsistente.

Técnicas Comuns de Limpeza

O protocolo de limpeza é adaptado ao material do substrato e à aparência final desejada. Geralmente, envolve um processo de várias etapas que pode incluir polimento, tamboreamento ou jateamento com esferas para atingir a textura superficial desejada. Isso é seguido por rigorosos banhos de limpeza química e ultrassônica para dissolver e remover qualquer matéria orgânica ou particulada restante, seguido de enxágue e secagem.

Preparando o Acabamento da Superfície

A etapa de limpeza e preparação também define a estética final. Uma peça altamente polida resultará em um acabamento PVD brilhante e espelhado, enquanto uma superfície jateada com esferas ou tamboreada produzirá um acabamento acetinado ou fosco. A durabilidade também pode ser afetada, pois os acabamentos foscos tendem a mostrar o desgaste de forma menos óbvia do que os polidos.

Dentro da Câmara de Vácuo: As Principais Etapas de Deposição

Uma vez limpas e carregadas, as peças passam pelo próprio processo PVD, que sempre ocorre em vácuo para permitir que as partículas de vapor viajem livremente da fonte para o substrato.

Etapa 1: Vaporização

Esta é a etapa onde os diferentes métodos PVD divergem. O objetivo é converter um material de revestimento sólido (conhecido como "alvo") em vapor. O método usado para conseguir isso tem o maior impacto nas características do revestimento.

Etapa 2: Reação

Para muitos revestimentos avançados, um gás reativo como nitrogênio, oxigênio ou metano é introduzido na câmara. Este gás reage com o vapor metálico para formar um novo composto na superfície do substrato. Por exemplo, o titânio vaporizado reagindo com gás nitrogênio cria o familiar Nitreto de Titânio (TiN) de cor dourada e dureza. Esta etapa define propriedades como dureza e cor.

Etapa 3: Deposição

O material vaporizado viaja em um caminho de linha de visão através do vácuo e se condensa nas superfícies mais frias das peças. Isso constrói o revestimento uma camada atômica por vez, resultando em um filme extremamente fino, uniforme e fortemente ligado.

Compreendendo os Principais Métodos PVD

Embora todos os processos PVD sigam as etapas acima, a técnica de vaporização é o fator determinante.

Deposição por Pulverização Catódica (Sputtering)

Pense nisso como bilhar atômico. Íons de alta energia são disparados contra o material alvo, desalojando fisicamente átomos de sua superfície. Esses átomos "pulverizados" então se depositam no substrato. A pulverização catódica é altamente versátil e oferece excelente controle sobre a espessura e uniformidade do filme.

Evaporação Térmica e por Feixe de Elétrons

Este processo é análogo à fervura da água. O material da fonte é aquecido em alto vácuo até evaporar. O aquecimento pode ser feito com um simples elemento resistivo (Evaporação Térmica) ou um feixe de elétrons altamente focado (PVD por Feixe de Elétrons). Este método é excelente para depositar metais puros, como ouro ou alumínio.

Evaporação por Arco Catódico (Arc-PVD)

Este é um processo de energia muito alta. Um poderoso arco elétrico é usado para vaporizar o material da superfície do alvo. Isso cria um plasma denso e altamente ionizado que resulta em um revestimento excepcionalmente duro e durável. É um método preferido para ferramentas de alto desempenho e aplicações resistentes ao desgaste.

Compreendendo as Compensações

A escolha do processo PVD certo envolve equilibrar prioridades concorrentes de desempenho, aparência e custo.

Método vs. Propriedades Desejadas

O Arc-PVD cria os revestimentos mais duros, mas às vezes pode introduzir microgotículas que aumentam a rugosidade da superfície. A pulverização catódica é mais suave e controlada, mas pode depositar a uma taxa mais lenta. A evaporação térmica é limpa e simples, mas não é adequada para materiais de alto ponto de fusão ou ligas complexas.

Espessura vs. Funcionalidade

Um revestimento mais espesso geralmente é mais durável, mas apenas até certo ponto. Revestimentos excessivamente espessos podem se tornar quebradiços, alterar as tolerâncias finas de uma peça ou acumular tensões internas e rachar. A espessura ideal é um equilíbrio entre a resistência ao desgaste e os requisitos mecânicos da peça.

Preparação da Superfície vs. Custo

Um processo exaustivo de limpeza e polimento em várias etapas produz um acabamento e adesão superiores. No entanto, cada etapa adiciona tempo e custo significativos ao projeto. É crucial corresponder o nível de preparação às demandas da aplicação.

Como Especificar o Processo PVD Correto

Sua escolha deve ser impulsionada pelo objetivo principal para seu componente.

- Se seu foco principal é máxima durabilidade e resistência ao desgaste: Especifique um processo de alta energia como Arc-PVD e um protocolo de limpeza robusto em várias etapas para a melhor adesão possível.

- Se seu foco principal é a aparência decorativa e a consistência da cor: A pulverização catódica é frequentemente a melhor escolha por seu excelente controle sobre a uniformidade e o acabamento da superfície.

- Se seu foco principal é revestir um metal puro em uma peça eletrônica ou óptica sensível: A Evaporação Térmica ou por Feixe de Elétrons fornece um filme de alta pureza com menor energia, minimizando potenciais danos ao substrato.

- Se seu foco principal é uma solução equilibrada e econômica para uso geral: A pulverização catódica frequentemente oferece a melhor combinação de desempenho, versatilidade e custo para uma ampla gama de aplicações.

Compreender esses princípios fundamentais permite que você vá além de simplesmente pedir um revestimento e comece a especificar o resultado preciso que seu projeto exige.

Tabela Resumo:

| Etapa do Processo | Consideração Chave | Impacto no Revestimento Final |

|---|---|---|

| Limpeza da Superfície | Remoção de óleos, óxidos e contaminantes | Determina a força de adesão e previne a descamação |

| Método de Vaporização | Escolha de pulverização catódica, evaporação ou arc-PVD | Define dureza, uniformidade e consistência da cor |

| Fase de Reação | Introdução de gases reativos (por exemplo, nitrogênio) | Cria revestimentos compostos como TiN para propriedades específicas |

| Deposição | Condensação em linha de visão no vácuo | Constrói camadas finas e uniformes átomo por átomo |

Pronto para obter revestimentos PVD impecáveis para seus componentes? Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de revestimento. Seja para máxima durabilidade com Arc-PVD ou controle preciso de cor com pulverização catódica, nossa experiência garante resultados ótimos para suas aplicações laboratoriais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo de revestimento e oferecer desempenho superior.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares