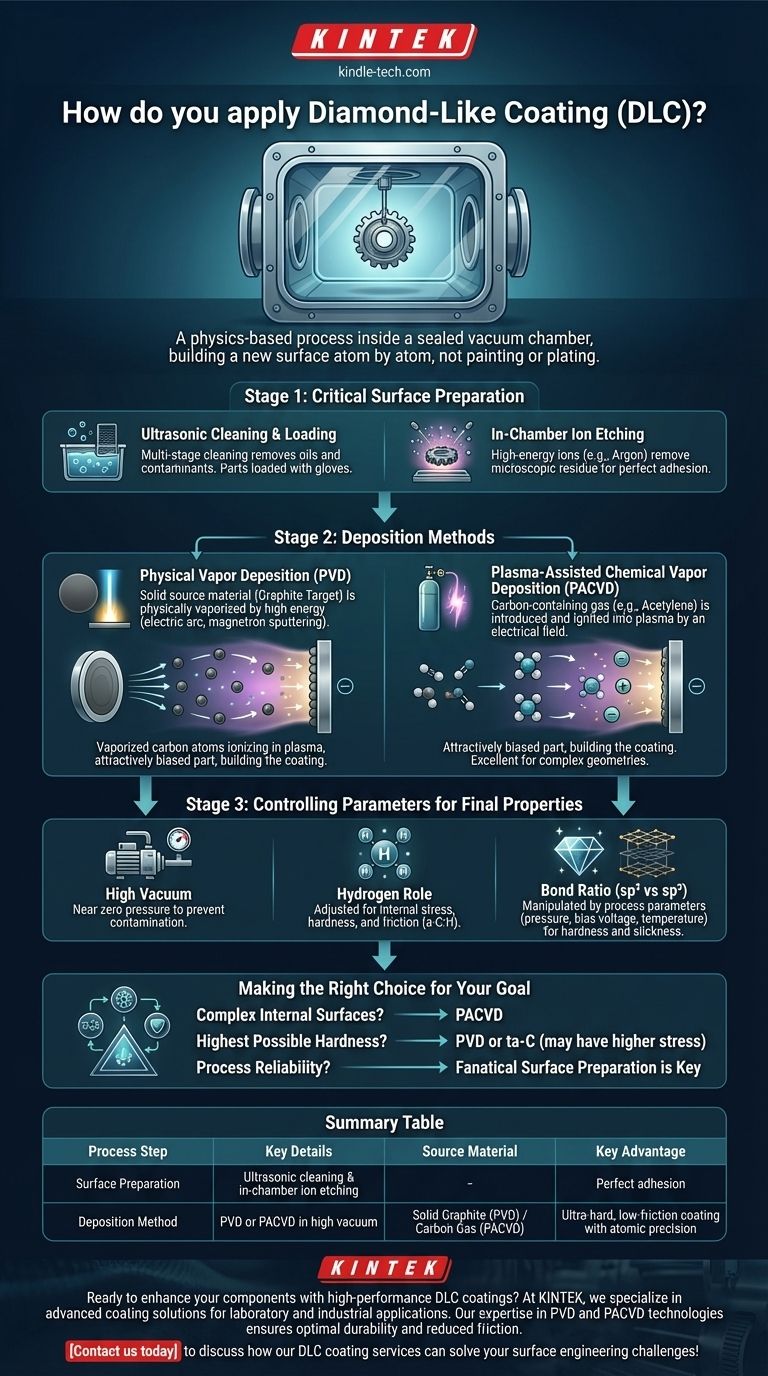

Em resumo, os revestimentos de Carbono Semelhante a Diamante (DLC) são aplicados usando técnicas avançadas de deposição a vácuo. Os métodos mais comuns são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor Assistida por Plasma (PACVD). Ambos os processos ocorrem dentro de uma câmara de vácuo selada, onde um material de origem — seja carbono sólido ou um gás contendo carbono — é transformado em plasma e depositado no componente alvo átomo por átomo, formando uma película densa, dura e lisa.

O princípio central não é o de pintar ou chapear, mas sim o de construir uma nova superfície. O processo usa alta energia em vácuo para decompor os materiais de origem em seus componentes atômicos e remontá-los como uma película altamente projetada, semelhante a diamante, na superfície da peça.

A Fundação: Por Que a Preparação da Superfície é Crítica

Antes que qualquer revestimento possa começar, o substrato (a peça a ser revestida) deve estar impecavelmente limpo. O desempenho de um trabalho de revestimento de milhares de dólares pode ser completamente prejudicado por uma partícula microscópica de óleo ou resíduo.

### O Processo de Limpeza e Carregamento

As peças passam por um processo de limpeza ultrassônica em várias etapas usando detergentes e solventes especiais para remover todos os óleos de usinagem, graxa e contaminantes de manuseio. Em seguida, são cuidadosamente carregadas em acessórios dentro da câmara de vácuo, um processo que deve ser feito com luvas para evitar nova contaminação.

### Gravação Iônica Dentro da Câmara

Assim que um vácuo é estabelecido, o processo geralmente começa com uma etapa final de limpeza em nível atômico. Íons de alta energia, tipicamente de um gás inerte como o Argônio, são usados para bombardear a superfície da peça. Esta "gravação iônica" ou "limpeza por pulverização catódica" remove quaisquer óxidos ou contaminantes microscópicos remanescentes, criando uma superfície pura e altamente receptiva para a adesão da película DLC.

O Processo Central: Uma Visão Geral dos Métodos de Deposição

Com uma superfície perfeitamente preparada, a deposição real pode começar. Embora existam muitas variações, os dois métodos industriais dominantes são PVD e PACVD.

### Método 1: Deposição Física de Vapor (PVD)

O PVD cria o material de revestimento vaporizando fisicamente um material de origem sólido. Para DLC, este é tipicamente um alvo de grafite de alta pureza. O processo segue amplamente três estágios.

- Vaporização: Uma fonte de alta energia, como um arco elétrico ou uma fonte de pulverização catódica de magnetron, bombardeia o alvo de grafite sólido. Este impacto é energético o suficiente para desalojar átomos de carbono, convertendo o sólido diretamente em vapor.

- Transporte: Os átomos de carbono vaporizados viajam através da câmara de vácuo. A câmara é preenchida com um gás de baixa pressão que é energizado em um plasma, um estado ionizado da matéria. Os átomos de carbono são ionizados dentro deste plasma.

- Deposição: As peças a serem revestidas recebem uma carga elétrica negativa (viés). Isso atrai os íons de carbono carregados positivamente do plasma, fazendo com que acelerem em direção à superfície e a atinjam com energia muito alta. Este bombardeio é o que constrói a película DLC densa, bem aderida e dura.

### Método 2: Deposição Química de Vapor Assistida por Plasma (PACVD)

O PACVD usa um princípio semelhante, mas começa com um gás em vez de um sólido.

- Introdução de Gás: Um gás contendo carbono, mais comumente acetileno (C₂H₂), é introduzido com precisão na câmara de vácuo.

- Reação do Plasma: Um campo elétrico é aplicado à câmara, acendendo o gás em um plasma. Este ambiente de alta energia quebra as moléculas de gás em vários íons e radicais reativos contendo carbono.

- Deposição: Assim como no PVD, as peças têm um viés negativo. Isso atrai os íons de carbono positivos do plasma, que se depositam na superfície e constroem a película DLC. Este método é excelente para revestir geometrias internas complexas, pois o gás pode fluir para áreas que uma fonte PVD de linha de visão não consegue alcançar.

Compreendendo as Compensações e Parâmetros Críticos

O sucesso de um revestimento DLC não se resume apenas a escolher um método; trata-se de controlar o ambiente com extrema precisão.

### A Necessidade de um Vácuo

Toda deposição de DLC ocorre em alto vácuo (pressão próxima de zero). Isso é fundamental para remover ar e outras moléculas que, de outra forma, contaminariam o revestimento, criando defeitos e fazendo com que ele falhe.

### O Papel do Hidrogênio

Muitas películas DLC são criadas com hidrogênio (designadas a-C:H). No PACVD, o hidrogênio está naturalmente presente a partir do gás acetileno. No PVD, gás hidrogênio pode ser adicionado intencionalmente. A quantidade de hidrogênio incorporada na película é um parâmetro chave para controlar sua tensão interna, dureza e coeficiente de atrito.

### Controlando as Propriedades Finais

O desempenho final do revestimento — sua dureza, lisura e durabilidade — é determinado pelo controle preciso da relação de ligações atômicas semelhantes a diamante (sp³) e semelhantes a grafite (sp²). Essa proporção é manipulada ajustando-se parâmetros de processo como pressão do gás, energia dos íons bombardeadores (tensão de viés) e temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

O método e a "receita" específica usada para aplicar um revestimento DLC são escolhidos com base na geometria da peça, no material base e nas características de desempenho final desejadas.

- Se o seu foco principal é revestir superfícies internas complexas: O PACVD é frequentemente a escolha superior porque o gás precursor pode alcançar áreas que não estão na linha de visão direta de um alvo PVD sólido.

- Se o seu foco principal é alcançar a maior dureza possível: Certos processos PVD ou variantes de DLC sem hidrogênio (ta-C) podem produzir películas mais duras e mais semelhantes a diamante, mas também podem ter tensões internas mais altas.

- Se o seu foco principal é a confiabilidade do processo para qualquer aplicação: O fator mais crítico não é o método de deposição em si, mas a atenção fanática dada à limpeza e preparação da superfície antes mesmo do início do processo.

Em última análise, a aplicação de um revestimento semelhante a diamante é um processo sofisticado baseado em física que engenheira uma superfície no nível atômico para alcançar um desempenho incomparável.

Tabela de Resumo:

| Etapa do Processo | Detalhes Principais |

|---|---|

| Preparação da Superfície | Limpeza ultrassônica em várias etapas e gravação iônica na câmara para adesão perfeita |

| Método de Deposição | PVD (Deposição Física de Vapor) ou PACVD (Deposição Química de Vapor Assistida por Plasma) |

| Ambiente | Câmara de alto vácuo para evitar contaminação |

| Material de Origem | Grafite sólido (PVD) ou gás contendo carbono como acetileno (PACVD) |

| Vantagem Principal | Cria revestimento ultraduro e de baixo atrito com precisão em nível atômico |

Pronto para aprimorar seus componentes com revestimentos DLC de alto desempenho?

Na KINTEK, somos especializados em soluções avançadas de revestimento para aplicações laboratoriais e industriais. Nossa experiência em tecnologias PVD e PACVD garante que suas peças recebam o revestimento semelhante a diamante ideal para máxima durabilidade, atrito reduzido e vida útil prolongada.

Se você precisa revestir geometrias complexas ou requer as mais altas especificações de dureza, nossa equipe entregará resultados precisos e confiáveis.

Entre em contato conosco hoje para discutir como nossos serviços de revestimento DLC podem resolver seus desafios de engenharia de superfície!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Moldes de Prensagem Isostática para Laboratório

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura