Em sua essência, um filme fino é criado através de um processo chamado deposição, onde o material é cuidadosamente aplicado a uma superfície, conhecida como substrato. Esses métodos são amplamente divididos em duas categorias fundamentais: aqueles que usam reações químicas para formar o filme e aqueles que usam força ou energia física para transferir o material. Essa precisão permite a criação de camadas que podem ser tão finas quanto um único átomo.

A diferença essencial na fabricação de filmes finos não reside na máquina específica utilizada, mas na estratégia central: ou construir o filme através de reações químicas controladas em uma superfície ou transferir fisicamente o material átomo por átomo em vácuo. A escolha entre esses dois caminhos dita o custo, a pureza e o desempenho final do filme.

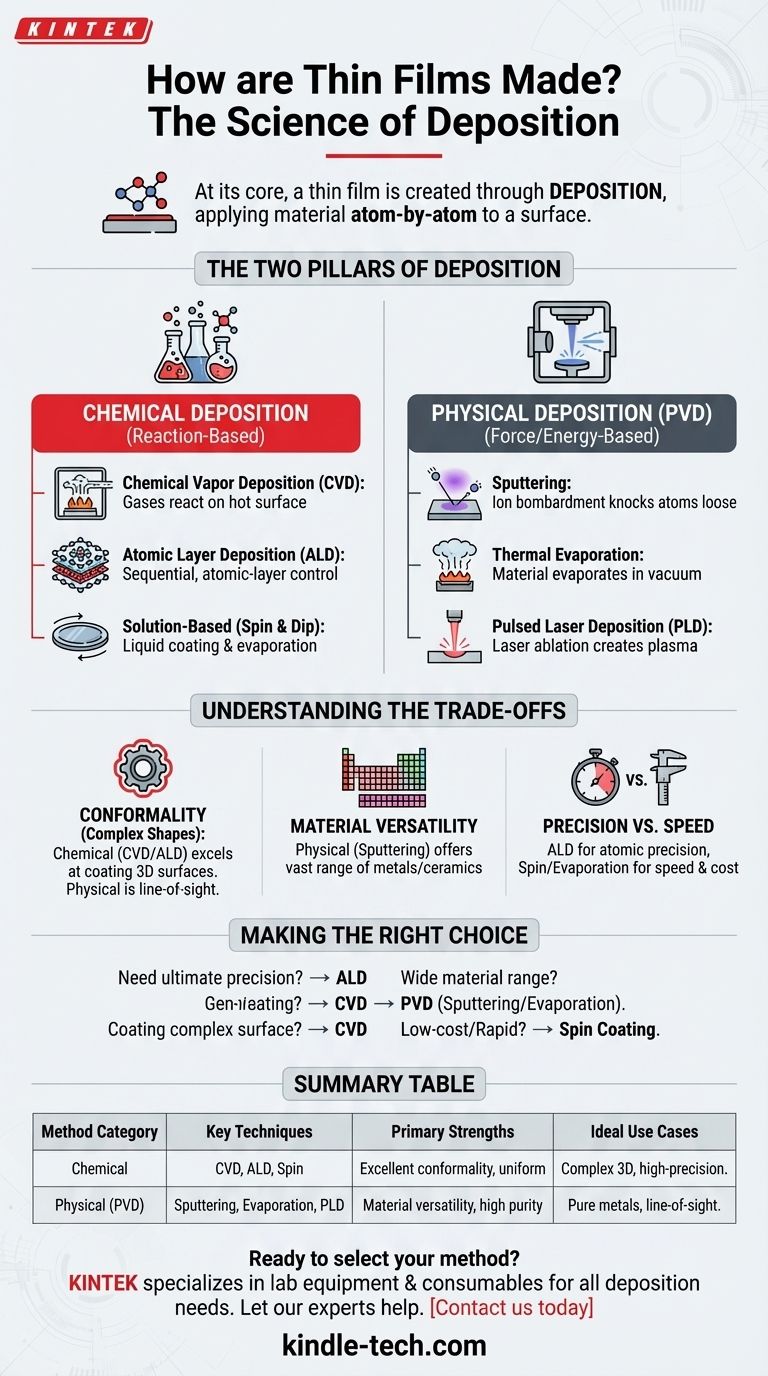

Os Dois Pilares da Deposição de Filmes Finos

Todas as técnicas para criar filmes finos se enquadram em dois grandes grupos: Deposição Química e Deposição Física. Compreender essa distinção é o primeiro passo para entender todo o campo.

Compreendendo a Deposição Química

Os métodos de deposição química usam uma reação química para sintetizar o filme diretamente no substrato a partir de materiais precursores. Esses precursores são frequentemente líquidos ou gases que reagem e deixam uma camada sólida.

Deposição Química a Vapor (CVD)

Em CVD, o substrato é colocado em uma câmara e exposto a gases precursores voláteis. Esses gases reagem ou se decompõem na superfície quente do substrato, formando o filme fino desejado.

Deposição por Camadas Atômicas (ALD)

ALD é um subtipo mais preciso de CVD. Ele se baseia em reações químicas sequenciais e auto-limitantes, permitindo a deposição de material literalmente uma camada atômica por vez, proporcionando controle excepcional sobre a espessura e a uniformidade.

Métodos Baseados em Solução (Spin & Dip Coating)

Esses métodos mais simples envolvem o revestimento do substrato com uma solução química líquida. No spin coating (deposição por centrifugação), o substrato é girado em alta velocidade para espalhar o líquido em uma camada fina e uniforme. O solvente então evapora, deixando o filme sólido para trás.

Compreendendo a Deposição Física

Os métodos de Deposição Física a Vapor (PVD) não envolvem reações químicas. Em vez disso, eles usam meios mecânicos, térmicos ou elétricos para transportar material de um "alvo" de origem e depositá-lo no substrato, tipicamente em um ambiente de alto vácuo.

Pulverização Catódica (Sputtering)

Na pulverização catódica, um alvo feito do material do filme desejado é bombardeado com íons de alta energia (um plasma). Esse bombardeio fisicamente solta átomos do alvo, que então viajam e se depositam no substrato, formando o filme.

Evaporação Térmica

Este método envolve o aquecimento do material de origem em uma câmara de vácuo até que ele evapore. Os átomos vaporizados então viajam em linha reta até condensarem no substrato mais frio, muito parecido com o vapor condensando em um espelho frio.

Deposição por Laser Pulsado (PLD)

Em PLD, um laser de alta potência é direcionado ao material alvo. A energia intensa abla (vaporiza) uma pequena quantidade do material em uma pluma de plasma, que então se deposita no substrato.

Compreendendo as Compensações

Nenhum método de deposição é universalmente superior. A escolha é sempre uma questão de equilibrar os requisitos do projeto, como custo, compatibilidade de materiais, precisão necessária e a forma do objeto a ser revestido.

Conformidade: Revestindo Formas Complexas

Métodos químicos, particularmente CVD e ALD, se destacam na criação de revestimentos altamente conformes. Como os gases precursores podem atingir cada canto e fenda, eles podem revestir uniformemente superfícies complexas e tridimensionais. Os métodos PVD são "linha de visão" e têm dificuldade em revestir áreas sombreadas.

Versatilidade de Materiais

Métodos físicos, especialmente a pulverização catódica, são extremamente versáteis. Eles podem ser usados para depositar uma vasta gama de materiais, incluindo metais puros, ligas e cerâmicas, que são difíceis ou impossíveis de criar com precursores químicos.

Precisão vs. Velocidade de Produção

Técnicas que oferecem a mais alta precisão, como ALD ou Epitaxia por Feixe Molecular (MBE), são frequentemente processos mais lentos e caros. Em contraste, métodos como spin coating ou evaporação térmica podem ser muito mais rápidos e econômicos para áreas maiores ou produção de alto volume onde a perfeição em nível atômico não é necessária.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método requer a definição clara do seu objetivo principal.

- Se o seu foco principal é a máxima precisão e uniformidade: ALD é a escolha superior pelo seu controle em nível atômico.

- Se o seu foco principal é revestir uma superfície complexa e não plana: Um método químico como CVD proporcionará a melhor cobertura.

- Se o seu foco principal é depositar uma ampla gama de metais puros ou compostos inorgânicos: Métodos PVD como pulverização catódica ou evaporação oferecem a maior flexibilidade.

- Se o seu foco principal é a produção de baixo custo ou prototipagem rápida: Métodos mais simples e baseados em solução, como spin coating, são frequentemente o ponto de partida mais prático.

Em última análise, selecionar a técnica de deposição correta é sobre combinar o processo físico ou químico com as propriedades específicas do material que sua aplicação exige.

Tabela Resumo:

| Categoria do Método | Principais Técnicas | Principais Vantagens | Casos de Uso Ideais |

|---|---|---|---|

| Deposição Química | CVD, ALD, Spin Coating | Excelente conformidade, revestimentos uniformes | Superfícies 3D complexas, camadas de alta precisão |

| Deposição Física (PVD) | Pulverização Catódica, Evaporação Térmica, PLD | Versatilidade de materiais, alta pureza | Metais puros, ligas, revestimentos linha de visão |

Pronto para selecionar o método de deposição de filme fino perfeito para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição. Se você precisa da precisão do ALD, da versatilidade da pulverização catódica ou da economia do spin coating, nossos especialistas podem ajudá-lo a escolher a solução certa. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura