Na indústria, os diamantes não são joias, mas sim ferramentas de alto desempenho. Eles são usados em tarefas que exigem propriedades extremas de materiais, principalmente no corte e desbaste de materiais duros, no gerenciamento de calor em eletrônicos avançados e em aplicações ópticas e médicas de alta precisão. Essa utilidade decorre de uma combinação única de características físicas que nenhum outro material consegue igualar.

O valor industrial de um diamante não tem nada a ver com sua beleza. Ele é valorizado pelos engenheiros por sua dureza incomparável e sua capacidade de conduzir calor de forma mais eficiente do que qualquer outro material em massa, tornando-o um componente crítico para resolver desafios de engenharia extremos.

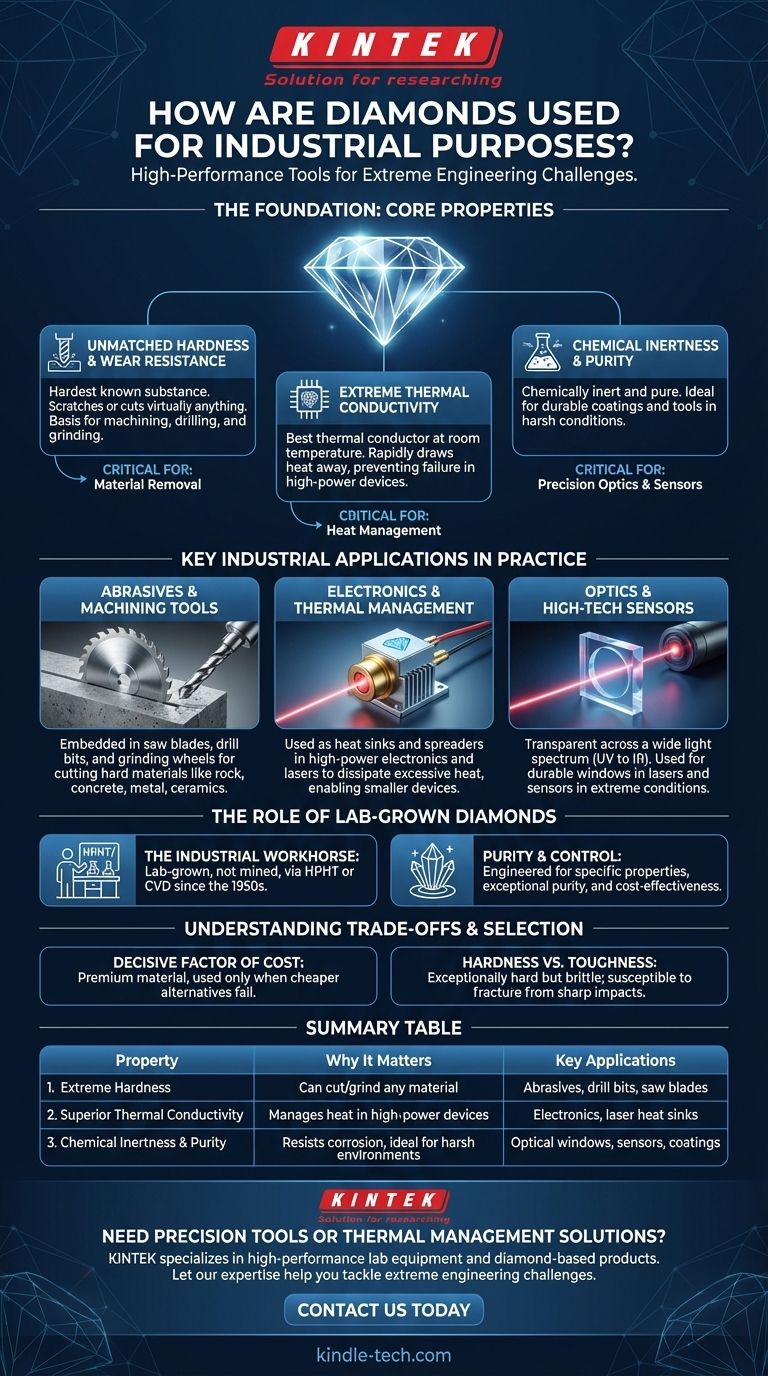

A Fundação: Por Que o Diamante é um Material Industrial Incomparável

Para entender suas aplicações, você deve primeiro compreender suas propriedades centrais. Um diamante é um material de extremos, o que o torna uma solução ideal para problemas onde os materiais convencionais falham.

Dureza e Resistência ao Desgaste Incomparáveis

O diamante é a substância natural mais dura conhecida. Isso significa que ele pode riscar ou cortar praticamente qualquer outro material sem ser danificado.

Essa dureza extrema e resistência ao desgaste são suas propriedades industriais mais famosas, formando a base para seu uso generalizado em usinagem e perfuração.

Condutividade Térmica Extrema

Menos conhecida, mas igualmente crítica, é o fato de o diamante ser o melhor condutor térmico de qualquer material em massa à temperatura ambiente. Ele atua como uma supervia para o calor.

Essa propriedade permite que ele afaste rapidamente o calor de componentes sensíveis, impedindo que superaqueçam e falhem sob operação de alta potência.

Inerência Química e Pureza

Os diamantes são quimicamente inertes, o que significa que não reagem facilmente com outras substâncias. Isso os torna ideais para revestimentos duráveis e ferramentas que operam em ambientes agressivos.

Para aplicações especializadas em eletrônica e ótica, a pureza e a uniformidade dos diamantes cultivados em laboratório permitem um desempenho previsível e consistente.

Principais Aplicações Industriais na Prática

Essas propriedades fundamentais se traduzem diretamente em aplicações específicas e de alto valor em vários setores importantes.

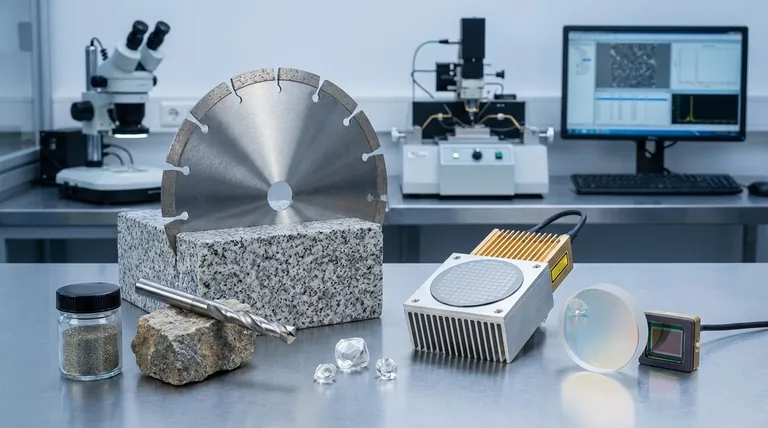

Abrasivos e Ferramentas de Usinagem

O uso industrial mais comum do diamante é como abrasivo. Pequenas partículas de diamante são incorporadas em lâminas de serra, brocas e rebolos.

Essas ferramentas são essenciais para moldar, cortar e perfurar materiais muito duros ou abrasivos como rocha, concreto, metal e cerâmica com alta precisão.

Eletrônica e Gerenciamento Térmico

Em eletrônicos de alta potência e lasers, o calor excessivo é a principal causa de falha. Os diamantes são usados como dissipadores de calor ou espalhadores.

Eles são colocados em contato direto com um microchip quente ou diodo laser para afastar o calor de forma eficiente, possibilitando dispositivos eletrônicos menores e mais potentes.

Ótica e Sensores de Alta Tecnologia

Como um cristal de diamante puro possui uma estrutura altamente uniforme, ele é transparente a uma ampla faixa de luz, do ultravioleta ao infravermelho.

Isso o torna valioso para criar janelas duráveis para lasers, sensores em experimentos de física de alta energia e componentes ópticos especializados que devem suportar condições extremas.

O Papel Crítico dos Diamantes Cultivados em Laboratório

É um equívoco comum que as aplicações industriais dependam de gemas lapidadas e imperfeitas. Na realidade, a grande maioria dos diamantes industriais é especificamente cultivada em laboratório.

O Cavalo de Batalha Industrial

Os diamantes cultivados em laboratório, produzidos por processos como HPHT (Alta Pressão, Alta Temperatura) ou CVD (Deposição Química de Vapor), têm sido o padrão para uso industrial desde a década de 1950.

Pureza, Uniformidade e Custo

Cultivar diamantes em um ambiente controlado permite a criação de cristais com propriedades específicas, pureza excepcional e menos defeitos do que as pedras naturais.

Este processo também é significativamente menos caro do que a mineração, tornando o uso de diamante economicamente viável para uma ampla gama de aplicações industriais.

Propriedades Idênticas, Controle Superior

Os diamantes cultivados em laboratório são física e quimicamente idênticos aos diamantes naturais. A principal diferença é a capacidade de projetá-los para uma tarefa específica, otimizando propriedades como condutividade térmica ou resistência elétrica.

Entendendo as Compensações

Embora suas propriedades sejam incomparáveis, o diamante não é uma solução universal. Seu uso é ditado por um equilíbrio entre desempenho e praticidade.

O Fator Decisivo do Custo

Mesmo os diamantes cultivados em laboratório são um material premium. Eles são tipicamente usados apenas quando nenhum outro material mais barato, como carbeto de silício ou carbeto de tungstênio, pode suportar as exigências operacionais.

Dureza vs. Tenacidade

Embora o diamante seja excepcionalmente duro (resistente a arranhões), ele pode ser frágil. Um impacto forte e agudo pode fazê-lo fraturar. Os engenheiros devem projetar ferramentas e componentes de diamante para levar isso em consideração.

Como o Diamante é Selecionado para uma Tarefa

A decisão de usar diamante é sempre orientada por um propósito. Ele é escolhido quando uma propriedade específica e extrema é a única maneira de alcançar o resultado desejado.

- Se o seu foco principal é a remoção de material (corte, perfuração, desbaste): O diamante é escolhido por sua dureza extrema e resistência superior ao desgaste.

- Se o seu foco principal é o gerenciamento térmico em eletrônicos: O diamante é escolhido por sua condutividade térmica incomparável para proteger componentes críticos de alta potência.

- Se o seu foco principal é ótica de precisão ou sensores: O diamante é escolhido por sua pureza, uniformidade estrutural e transparência em uma ampla faixa eletromagnética.

Em última análise, o diamante industrial é um testemunho de como o verdadeiro valor de um material reside em sua capacidade de resolver problemas que nenhum outro pode resolver.

Tabela de Resumo:

| Propriedade | Por Que é Importante | Aplicações Principais |

|---|---|---|

| Dureza Extrema | Pode cortar/desbastar qualquer material | Abrasivos, brocas, lâminas de serra |

| Condutividade Térmica Superior | Gerencia o calor em dispositivos de alta potência | Eletrônicos, dissipadores de calor de laser |

| Inerência Química e Pureza | Resiste à corrosão, ideal para ambientes agressivos | Janelas ópticas, sensores, revestimentos |

Precisa de ferramentas de precisão ou soluções de gerenciamento térmico? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo produtos à base de diamante para aplicações de corte, desbaste e térmicas. Deixe que nossa experiência ajude você a enfrentar desafios extremos de engenharia — entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Diamante CVD para Aplicações de Gerenciamento Térmico

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Domos de Diamante CVD para Aplicações Industriais e Científicas

As pessoas também perguntam

- Qual é a função de um reator hidrotermal de temperatura constante? Ativação Mestra de Cinzas Volantes de Carvão

- Qual é o propósito de usar gás argônio de alta pureza em um reator de alta pressão? Garanta dados precisos de teste de corrosão

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico