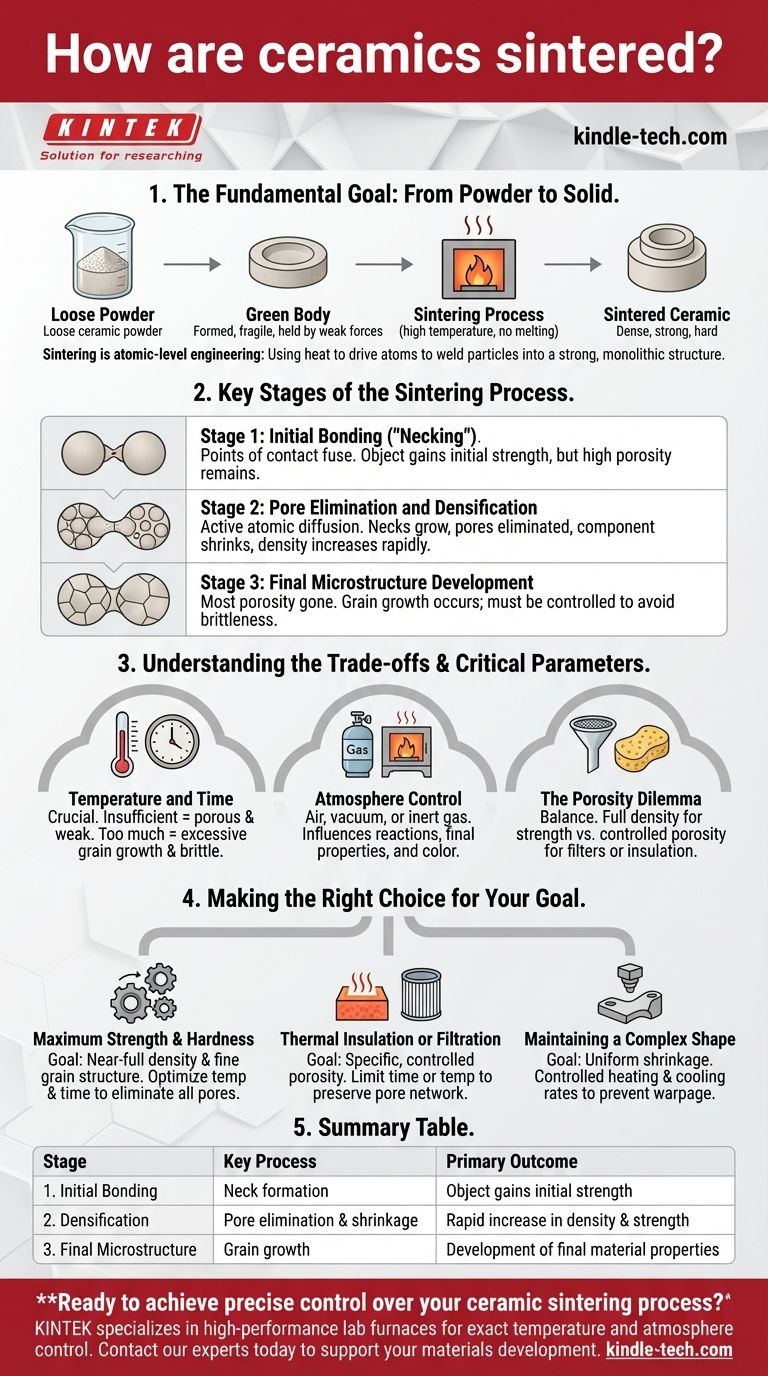

Em sua essência, a sinterização cerâmica é um processo de alta temperatura que transforma um pó compactado em um objeto sólido e denso. Ela consegue isso não derretendo o material, mas usando calor para forçar as partículas individuais a se fundirem, eliminando os espaços vazios entre elas. Este processo é o que confere às cerâmicas sua característica resistência, dureza e estabilidade.

A sinterização é fundamentalmente um processo de engenharia em nível atômico. Ela usa calor cuidadosamente controlado abaixo do ponto de fusão do material para impulsionar os átomos a se moverem entre as partículas, soldando-as efetivamente em uma estrutura monolítica forte com propriedades específicas e desejadas.

O Objetivo Fundamental: Do Pó ao Sólido

A jornada de um pó solto a um componente cerâmico de alto desempenho é definida pelo processo de sinterização. É a etapa crítica que converte uma forma frágil em um produto final durável.

O Ponto de Partida: O "Corpo Verde"

Antes da sinterização, o pó cerâmico é primeiramente moldado na forma desejada usando métodos como prensagem ou fundição. Este objeto inicial e frágil é conhecido como "corpo verde". Ele tem a forma correta, mas carece de qualquer resistência mecânica significativa porque as partículas são mantidas juntas apenas por forças fracas.

A Força Motriz: Calor e Difusão Atômica

Quando o corpo verde é aquecido em um forno, os átomos dentro das partículas cerâmicas ganham energia térmica. Essa energia permite que eles se movam, ou difundam, através das fronteiras das partículas vizinhas. Esse movimento atômico é o motor da sinterização.

O Resultado: Densificação e Contração

À medida que os átomos migram para preencher as lacunas e criar ligações entre as partículas, os espaços vazios (poros) encolhem e são gradualmente eliminados. Isso faz com que todo o componente encolha e se torne significativamente mais denso. É essa densificação que confere resistência, dureza e outras propriedades críticas à peça cerâmica final.

As Principais Etapas do Processo de Sinterização

A sinterização não é um evento único, mas uma progressão através de estágios distintos, cada um contribuindo para a microestrutura final da cerâmica.

Estágio 1: Ligação Inicial ("Formação de Pescoços")

Nos estágios iniciais do aquecimento, os pontos de contato entre as partículas individuais começam a se fundir. Isso cria pequenas pontes, ou "pescoços", entre as partículas. O objeto começa a ganhar alguma resistência, mas a porosidade ainda é muito alta.

Estágio 2: Eliminação de Poros e Densificação

À medida que a temperatura e o tempo aumentam, a difusão atômica torna-se muito mais ativa. Os pescoços entre as partículas crescem, aproximando os centros das partículas. Esta é a principal etapa onde os poros são eliminados, o componente encolhe e a densidade aumenta rapidamente.

Estágio 3: Desenvolvimento da Microestrutura Final

No estágio final, a maior parte da porosidade foi removida. O processo principal torna-se o crescimento de grãos, onde grãos cristalinos menores se fundem para se tornarem maiores. Este estágio deve ser cuidadosamente controlado, pois o crescimento excessivo de grãos pode, às vezes, enfraquecer a cerâmica final.

Compreendendo as Compensações e os Parâmetros Críticos

Alcançar as propriedades desejadas em uma cerâmica não é automático; requer controle preciso sobre o processo de sinterização. O resultado é uma consequência direta do equilíbrio de várias variáveis críticas.

Temperatura e Tempo: Um Ato de Equilíbrio

Os parâmetros mais cruciais são temperatura e tempo. Calor ou tempo insuficientes resultarão em uma peça porosa e fraca. No entanto, calor ou tempo excessivos podem levar ao crescimento excessivo de grãos, o que pode tornar a cerâmica quebradiça. O ciclo ideal é projetado para atingir a densificação máxima com um tamanho de grão final ideal.

Controle da Atmosfera

A atmosfera gasosa dentro do forno (por exemplo, ar, vácuo ou um gás inerte como o argônio) pode influenciar significativamente o resultado. Ela pode prevenir reações químicas indesejadas ou promover reações específicas, impactando diretamente as propriedades finais do material e até mesmo sua cor.

O Dilema da Porosidade

Embora o objetivo seja muitas vezes eliminar toda a porosidade, às vezes um nível controlado de porosidade é desejado para aplicações como filtros ou isolamento térmico. O controle especializado sobre o ciclo de sinterização permite que os fabricantes interrompam o processo no ponto preciso para atingir uma densidade específica e direcionada.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o processo de sinterização permite a engenharia de cerâmicas adaptadas para aplicações específicas. O foco do processo muda dependendo do objetivo principal para o componente final.

- Se o seu foco principal é a máxima resistência e dureza: O objetivo é atingir uma densidade quase total e uma estrutura de grãos fina e uniforme, otimizando a temperatura e o tempo para eliminar praticamente todos os poros.

- Se o seu foco principal é o isolamento térmico ou filtração: O objetivo é atingir um nível específico e controlado de porosidade, limitando cuidadosamente o tempo ou a temperatura de sinterização para preservar uma rede de poros interconectados.

- Se o seu foco principal é manter uma forma complexa: O objetivo é usar taxas de aquecimento e resfriamento cuidadosamente controladas para garantir que a peça encolha uniformemente, prevenindo empenamento ou fraturas por estresse.

Em última análise, dominar o processo de sinterização é o que desbloqueia o vasto potencial dos materiais cerâmicos avançados.

Tabela Resumo:

| Estágio | Processo Chave | Resultado Principal |

|---|---|---|

| 1. Ligação Inicial | Formação de pescoços entre partículas | Objeto ganha resistência inicial |

| 2. Densificação | Eliminação de poros e contração | Aumento rápido de densidade e resistência |

| 3. Microestrutura Final | Crescimento de grãos | Desenvolvimento das propriedades finais do material |

Pronto para alcançar controle preciso sobre o seu processo de sinterização cerâmica? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para controle exato de temperatura e atmosfera. Seja qual for o seu objetivo – máxima densidade para resistência ou porosidade controlada para filtração – nosso equipamento oferece a confiabilidade e precisão que seu laboratório precisa. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o desenvolvimento de seus materiais.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os princípios de funcionamento de um forno? Um Guia para Aquecimento por Combustão, Resistência e Indução

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Qual é o material interno de um forno mufla? Escolha o Revestimento Certo para a Sua Aplicação

- O processo de sinterização é perigoso? Identificando Riscos Chave e Protocolos de Segurança

- Qual é o objetivo de um forno mufla? Alcançar Processamento Puro e de Alta Temperatura