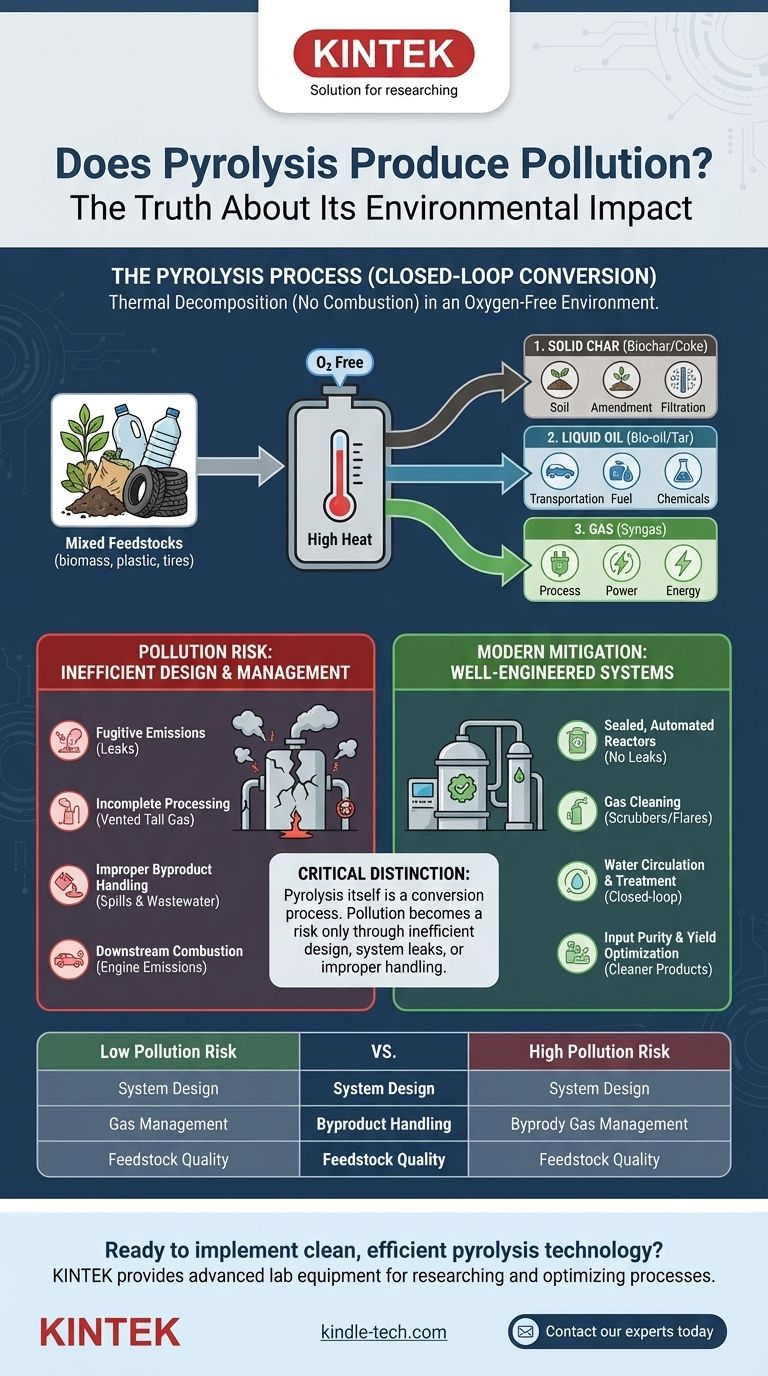

Em princípio, a pirólise é um processo de circuito fechado projetado para minimizar a poluição, mas seu impacto ambiental depende inteiramente do projeto do sistema e da integridade operacional. Ao contrário da incineração, que queima material e libera gases de combustão, a pirólise usa calor elevado em um ambiente sem oxigênio para decompor termicamente o material. Os produtos primários — um carvão sólido, um óleo líquido e um gás combustível — são capturados como produtos valiosos. O potencial de poluição surge não do processo central, mas de como esses produtos são gerenciados e se o sistema está devidamente selado e mantido.

A distinção crítica é que a pirólise em si não é um ato de poluição; é um processo de conversão. A poluição torna-se um risco apenas através de um projeto ineficiente, vazamentos no sistema ou o manuseio e combustão inadequados de seus produtos. Uma planta moderna e bem projetada é feita para capturar e neutralizar esses potenciais pontos de emissão.

Como Funciona a Pirólise: Um Processo de Conversão Contido

Para entender o potencial de poluição, devemos primeiro entender o mecanismo fundamental. Pirólise não é queima; é uma decomposição química impulsionada apenas pelo calor.

A Reação Central

O processo envolve aquecer uma matéria-prima, como biomassa, plástico ou pneus, em um reator selado sem oxigênio. Isso impede a combustão e, em vez disso, força as moléculas orgânicas complexas a se decomporem em componentes mais simples e estáveis.

Os Três Produtos Primários

Essa decomposição classifica de forma confiável o material em três fluxos distintos:

- Sólido (Biochar/Coque): Um sólido rico em carbono que pode ser usado como condicionador de solo, para filtração ou como fonte de energia.

- Líquido (Bio-óleo/Alcatrão): Um líquido denso que pode ser refinado em combustíveis de transporte, usado em caldeiras ou servir como fonte para produtos químicos especializados.

- Gás (Gás de Síntese): Uma mistura de gases combustíveis, principalmente monóxido de carbono e hidrogênio. A maioria das plantas de pirólise modernas usa esse gás para alimentar o próprio processo, criando um ciclo de energia autossustentável.

A Matéria-Prima Determina o Produto

A composição exata desses produtos depende muito do material de entrada. A pirólise de madeira produz biochar e bio-óleo, enquanto a pirólise de metano produz principalmente carbono sólido e gás hidrogênio de queima limpa.

Identificando os Riscos Reais de Poluição

Uma planta de pirólise perfeitamente projetada e operada teria emissões não planejadas próximas de zero. No entanto, na prática, os riscos surgem de imperfeições do sistema e do gerenciamento de subprodutos.

Emissões Fugitivas

Qualquer planta industrial com gases sob pressão enfrenta o risco de vazamentos. Se o reator de pirólise ou sua tubulação associada não estiver perfeitamente selada, compostos orgânicos voláteis (COVs) ou outros gases podem escapar para a atmosfera.

Processamento Incompleto (Gás de Cauda)

Uma planta de pirólise pode não ser capaz de consumir 100% do gás de síntese que produz. Esse gás excedente, ou "gás de cauda", deve ser manuseado adequadamente. Simplesmente ventilá-lo liberaria poluentes. Sistemas modernos redirecionam esse gás através de um sistema de limpeza ou uma tocha para combustão segura.

Manuseio de Subprodutos

O bio-óleo e o carvão capturados podem conter contaminantes presentes na matéria-prima original. Se derramados ou armazenados inadequadamente, podem poluir o solo e a água. Da mesma forma, a água usada para resfriamento ou limpeza deve ser tratada em um sistema de circuito fechado para evitar a liberação de águas residuais contaminadas.

Combustão a Jusante

Embora a planta de pirólise em si possa ter baixas emissões, os produtos que ela cria são frequentemente destinados a combustível. A queima do bio-óleo ou do gás de síntese em um motor ou turbina produzirá suas próprias emissões, como NOx e SOx, que devem ser gerenciadas como qualquer outro combustível.

Compreendendo as Compensações e a Mitigação

A diferença entre uma instalação de pirólise limpa e uma poluente reside na engenharia, operação e qualidade do material de entrada.

A Importância da Engenharia Moderna

Como as referências destacam, as plantas modernas de pirólise de resíduos são equipadas com extensos sistemas de controle de poluição. Estes incluem:

- Limpeza de Fumaça e Gás de Cauda: Lavadores ou filtros que removem partículas e neutralizam compostos nocivos de qualquer gás excedente antes que ele seja liberado.

- Sistemas Selados e Automatizados: Prevenção de emissões fugitivas através de vedações de alta integridade e sistemas automatizados de alimentação/descarga.

- Sistemas de Circulação de Água: Tratamento e reutilização de toda a água do processo para garantir que nenhum líquido contaminado seja descarregado.

A Pureza da Matéria-Prima é Importante

O processo concentra os elementos da matéria-prima. Se você pirólisar pneus contendo enxofre ou plásticos contendo metais pesados, esses elementos serão concentrados no óleo e no carvão. O uso de uma matéria-prima mais limpa e homogênea resulta em produtos finais mais limpos e valiosos com menor risco ambiental.

As Condições do Processo Ditam o Rendimento

Os operadores podem ajustar o processo para priorizar certos produtos. Temperaturas mais baixas (400–500 °C) favorecem a produção de biochar estável, excelente para sequestro de carbono. Temperaturas mais altas (acima de 700 °C) maximizam o rendimento de combustíveis líquidos e gasosos, deslocando o foco ambiental para sua combustão eventual.

Avaliando o Impacto Ambiental de um Projeto de Pirólise

Para determinar se uma aplicação específica de pirólise está poluindo, você deve olhar além da tecnologia central e analisar todo o plano operacional.

- Se seu foco principal for o gerenciamento de resíduos: Analise a engenharia da planta para controles robustos e comprovados para gás de cauda, águas residuais e emissões fugitivas.

- Se seu foco principal for a produção de combustível limpo: Analise todo o ciclo de vida, incluindo o perfil de emissões da queima do bio-óleo ou gás de síntese resultante.

- Se seu foco principal for o sequestro de carbono: Verifique a estabilidade e a pureza do biochar resultante e os protocolos para sua aplicação segura no solo.

Em última análise, a pirólise é uma ferramenta poderosa cujo desempenho ambiental é definido não pelo seu potencial teórico, mas pela sua execução no mundo real.

Tabela de Resumo:

| Fator | Risco de Baixa Poluição | Risco de Alta Poluição |

|---|---|---|

| Projeto do Sistema | Reator automatizado e selado com limpeza de gás | Sistema com vazamentos, mal vedado e com aberturas expostas |

| Gerenciamento de Gás | Gás de síntese usado para calor do processo; gás excedente queimado/limpo | Gás de cauda liberado diretamente para a atmosfera |

| Manuseio de Subprodutos | Bio-óleo e carvão armazenados adequadamente; águas residuais tratadas/recicladas | Derramamentos, armazenamento inadequado e descarga de água contaminada |

| Qualidade da Matéria-Prima | Materiais limpos e homogêneos (ex: madeira, biomassa) | Resíduos contaminados (ex: pneus com enxofre, plásticos com metais pesados) |

Pronto para implementar tecnologia de pirólise limpa e eficiente em suas operações?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e otimização de processos de pirólise. Quer você esteja desenvolvendo novos materiais, analisando biochar ou testando a composição do gás de síntese, nossas ferramentas precisas e confiáveis ajudam você a minimizar o impacto ambiental e maximizar o valor do produto.

Entre em contato com nossos especialistas hoje mesmo para encontrar as soluções certas para as necessidades de pirólise e conversão térmica do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito