Em resumo, não. Os revestimentos PVD (Deposição Física de Vapor) não são facilmente riscados. Eles são especificamente projetados para criar uma superfície muito dura e durável que é significativamente mais resistente à abrasão e ao desgaste do que os métodos de galvanoplastia tradicionais ou o material base em si. O processo cria uma película fina que é atomicamente ligada ao metal, resultando num acabamento excecionalmente resistente para a sua espessura.

A resistência a riscos de um revestimento PVD é extremamente alta, mas o seu desempenho no mundo real é uma função de duas coisas: a dureza do revestimento em si e a dureza do material por baixo dele. Um revestimento duro num metal mole ainda pode ser danificado por um impacto que deforme o substrato subjacente.

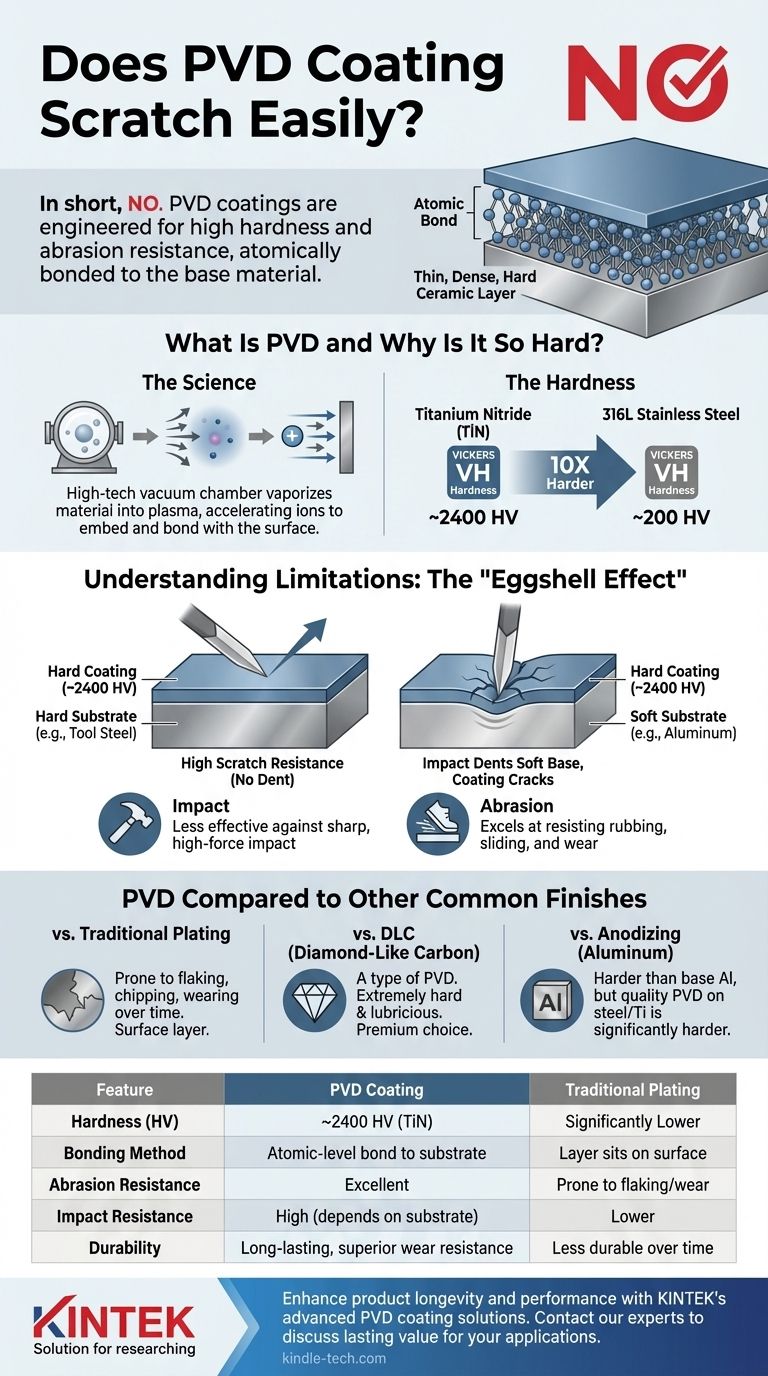

O Que É PVD e Por Que É Tão Duro?

Para entender a durabilidade do PVD, você deve primeiro entender o processo. Não é uma tinta, um revestimento em pó ou um simples método de galvanoplastia.

A Ciência em Termos Simples

Imagine a diferença entre pintar uma parede e envernizar madeira. A tinta fica na superfície, enquanto o verniz penetra e se torna parte das fibras da madeira.

O PVD é mais parecido com a analogia do verniz, mas a um nível molecular. Numa câmara de vácuo de alta tecnologia, um material sólido (como o nitreto de titânio) é vaporizado num plasma de átomos e iões. Uma voltagem elétrica então acelera essas partículas em direção ao objeto a ser revestido, fazendo com que se incorporem e se liguem à sua superfície.

Como Este Processo Cria Dureza

Este processo forma uma camada cerâmica fina, densa e excecionalmente bem ligada. Esta camada, muitas vezes com apenas alguns mícrons de espessura, é o que confere a dureza.

Por exemplo, um revestimento PVD comum como o Nitreto de Titânio (TiN) tem uma dureza Vickers de cerca de 2400 HV, enquanto o aço inoxidável 316L tem apenas cerca de 200 HV. O revestimento PVD é literalmente uma ordem de magnitude mais duro do que o aço que protege.

Compreendendo as Compensações e Limitações

Embora extremamente duráveis, os revestimentos PVD não são indestrutíveis. As suas limitações são previsíveis e importantes de entender para qualquer aplicação.

O "Efeito Casca de Ovo"

Este é o conceito mais importante para entender a durabilidade do PVD. Um revestimento PVD é como uma casca de ovo dura. Se você colocar essa casca de ovo numa superfície dura como uma bancada de granito, é muito difícil riscá-la.

No entanto, se você colocar a mesma casca de ovo numa esponja macia e pressionar, a esponja irá deformar-se e a casca dura irá rachar.

O mesmo se aplica ao PVD. Um revestimento PVD duro num metal base mole (como alumínio ou aço inoxidável mais macio) é altamente resistente a riscos superficiais. Mas um impacto agudo pode amassar o metal mole por baixo, fazendo com que o revestimento PVD se deforme e potencialmente rache ou lasque juntamente com o amassado. O dano que você vê não é do revestimento a riscar, mas sim da falha de todo o sistema de material.

Impacto vs. Abrasão

Os revestimentos PVD destacam-se na resistência à abrasão. Isto inclui esfregar, deslizar ou desgaste geral por contacto com outras superfícies. É por isso que é usado em ferramentas de corte, braceletes de relógios e ferragens de portas.

É menos eficaz contra um impacto agudo de alta força. Um golpe direto com um objeto pontiagudo pode exceder a resistência do substrato, levando ao "efeito casca de ovo" descrito acima.

PVD Comparado com Outros Acabamentos Comuns

O contexto é fundamental. O valor do PVD torna-se claro quando comparado com outros métodos de acabamento comuns.

vs. Galvanoplastia Tradicional (ex: Eletrodeposição)

O PVD é muito superior em termos de dureza e adesão. A galvanoplastia tradicional está sujeita a descamação, lascamento e desgaste com o tempo porque é uma camada distinta que assenta sobre o metal. A ligação atómica do PVD impede isto.

vs. DLC (Carbono Tipo Diamante)

DLC é, na verdade, um tipo específico de revestimento PVD. É uma das opções PVD mais duras e lubrificantes disponíveis, oferecendo uma resistência a riscos ainda maior do que revestimentos padrão como o Nitreto de Titânio. É frequentemente considerado uma escolha premium para relógios de alta qualidade e ferramentas de desempenho.

vs. Anodização (em Alumínio)

A anodização é um processo que converte a superfície do alumínio em óxido de alumínio, que é mais duro do que o alumínio base. No entanto, um revestimento PVD de alta qualidade aplicado sobre aço ou titânio é significativamente mais duro e mais resistente a riscos do que um acabamento padrão de alumínio anodizado.

Fazendo a Escolha Certa para a Sua Aplicação

Em última análise, a escolha depende do seu objetivo específico e do ambiente que o produto irá enfrentar.

- Se o seu foco principal é a durabilidade máxima para ferramentas ou relógios de alta qualidade: Escolha um revestimento PVD ou DLC num material de substrato muito duro, como aço ferramenta temperado ou titânio.

- Se o seu foco principal é a cor e a resistência ao desgaste diário para joias ou ferragens: O PVD é uma excelente escolha, mas esteja ciente de que em metais base mais macios, impactos severos ainda podem causar amassados.

- Se o seu foco principal é a cor decorativa com um orçamento: A galvanoplastia tradicional ou o revestimento em pó podem ser suficientes, mas você estará a sacrificar a longevidade superior e a resistência ao desgaste do PVD.

Ao entender que a força do PVD reside na sua sinergia com o material base, você pode julgar com precisão o seu valor e longevidade para qualquer produto.

Tabela de Resumo:

| Característica | Revestimento PVD | Galvanoplastia Tradicional |

|---|---|---|

| Dureza (Vickers HV) | ~2400 HV (Nitreto de Titânio) | Significativamente Inferior |

| Método de Ligação | Ligação a nível atómico ao substrato | Camada assenta na superfície |

| Resistência à Abrasão | Excelente | Propensa a descamação/desgaste |

| Resistência ao Impacto | Alta (depende da dureza do substrato) | Menor |

| Durabilidade | Duradoura, resistência superior ao desgaste | Menos durável com o tempo |

Melhore a longevidade e o desempenho do seu produto com as soluções avançadas de revestimento PVD da KINTEK.

Como especialista em equipamentos e consumíveis de laboratório, a KINTEK compreende a necessidade crítica de acabamentos duráveis e de alta qualidade que possam resistir a ambientes exigentes. Os nossos serviços de revestimento PVD fornecem uma superfície dura e resistente ao desgaste que é atomicamente ligada aos seus componentes, garantindo proteção superior contra abrasão e desgaste diário.

Se você está a fabricar ferramentas de precisão, relógios de alta qualidade ou ferragens duráveis, a nossa experiência pode ajudar você a selecionar a combinação ideal de revestimento e substrato para maximizar a durabilidade e o desempenho. Trabalhamos com você para alcançar um acabamento que não só tenha uma aparência excecional, mas que também resista ao teste do tempo.

Pronto para elevar a durabilidade do seu produto? Contacte os nossos especialistas hoje para discutir como as soluções de revestimento PVD da KINTEK podem trazer valor duradouro às suas aplicações.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo