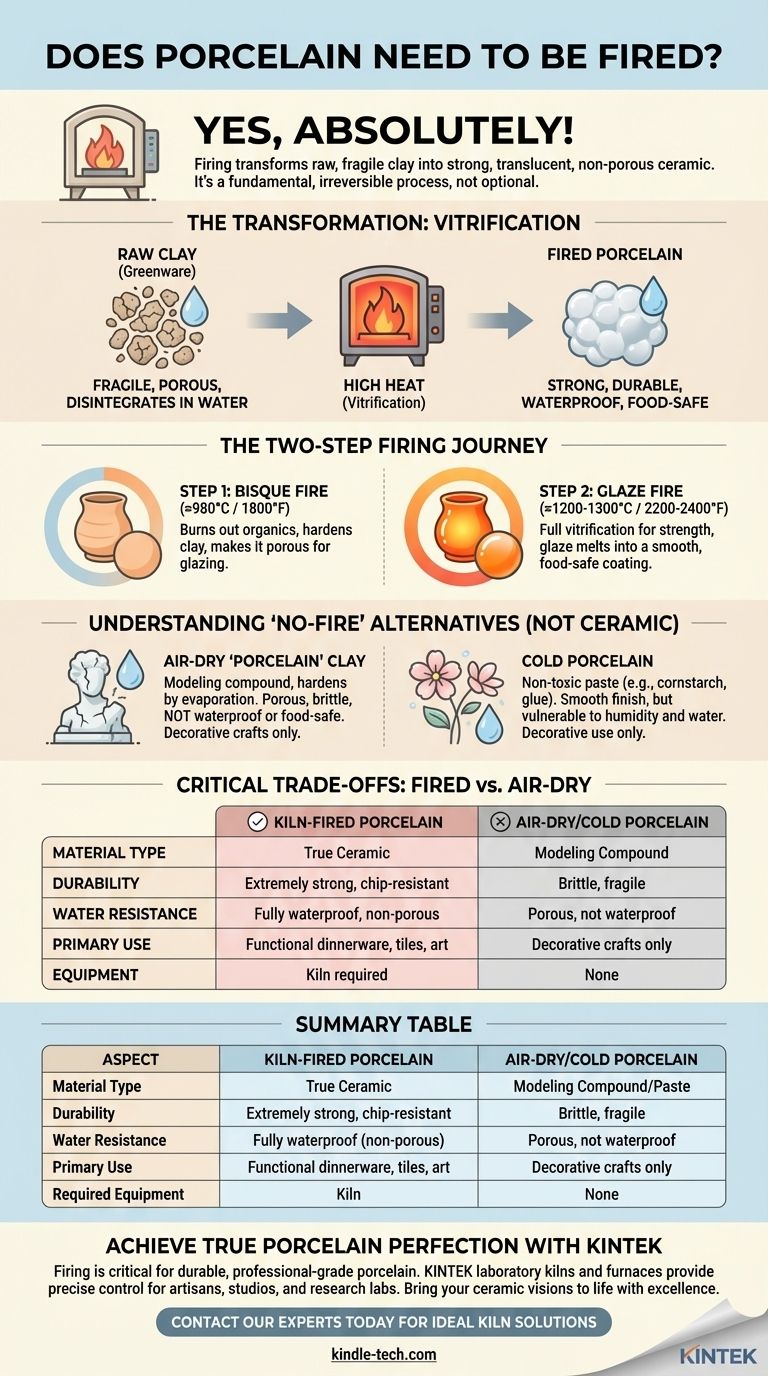

Sim, absolutamente. A porcelana tradicional deve ser queimada em um forno para transformá-la de argila crua e frágil no material forte, translúcido e não poroso pelo qual é conhecida. A queima não é uma etapa opcional; é o processo químico e físico fundamental que cria a cerâmica. Sem ela, o objeto permanece apenas argila seca, que se desintegrará se entrar em contato com a água.

A distinção central a ser compreendida é entre a porcelana verdadeira, queimada em forno, e materiais comercializados como porcelana "seca ao ar" ou "fria". Embora estes últimos sejam úteis para certos artesanatos, são substâncias inteiramente diferentes que não possuem a durabilidade, permanência ou resistência à água da porcelana autêntica e queimada.

O que é a Queima e Por que é Essencial?

A queima é o processo de aquecer a argila a uma temperatura muito alta em um forno especializado chamado kiln (forno de cerâmica). Este calor intenso causa mudanças irreversíveis no corpo da argila, transformando-a em um material cerâmico permanente.

A Transformação da Argila em Cerâmica

A magia da queima é um processo chamado vitrificação. Em altas temperaturas, a sílica e outros elementos dentro do corpo da argila de porcelana derretem e se fundem, formando uma ligação semelhante ao vidro.

Este processo elimina os poros entre as partículas de argila, tornando a peça final extremamente densa.

Alcançando Durabilidade e Resistência

A porcelana não queimada, frequentemente chamada de "greenware" (peça crua), é incrivelmente frágil. A queima é o que confere à porcelana sua renomada dureza e resistência, tornando-a resistente a lascas, arranhões e ao desgaste diário. Uma peça queimada pode durar milhares de anos.

Tornando-a Impermeável

A vitrificação torna a porcelana não porosa, o que significa que ela não absorverá água. É por isso que é o material de escolha para itens funcionais como louças, pias e azulejos. Uma peça não queimada simplesmente voltaria a ser lama se você colocasse água nela.

O Processo de Queima: Uma Jornada de Duas Etapas

A porcelana verdadeira tipicamente passa por duas queimas separadas para atingir seu estado final. Cada queima tem um propósito distinto.

A Queima de Biscoito (Primeira Queima)

A primeira queima é chamada de queima de biscoito, que ocorre a uma temperatura relativamente mais baixa (cerca de 980°C / 1800°F).

Esta queima inicial queima a matéria orgânica e endurece a argila, tornando-a permanente e mais fácil de manusear para a esmaltação. A peça resultante, chamada de "biscoito", ainda é porosa o suficiente para absorver facilmente o esmalte.

A Queima de Esmalte (Segunda Queima)

Depois que um esmalte líquido é aplicado ao biscoito, a peça volta ao forno para uma queima de esmalte. Esta é uma queima de temperatura muito mais alta, frequentemente atingindo 1200-1300°C (2200-2400°F).

Durante esta queima, o corpo da porcelana vitrifica completamente para atingir a máxima resistência, e o esmalte derrete em um revestimento liso e vítreo. Esta camada final torna a peça fácil de limpar e, se o esmalte for formulado corretamente, segura para alimentos.

Compreendendo as Alternativas "Sem Queima"

A confusão frequentemente surge de produtos que usam o nome "porcelana", mas não exigem um forno. É fundamental saber que estes não são materiais cerâmicos.

Argila "Porcelana" Seca ao Ar

Este é um composto de modelagem que endurece através da evaporação da água. É conveniente e acessível para artesanatos decorativos.

No entanto, não é porcelana verdadeira. Permanece porosa, é muito mais quebradiça e não é à prova d'água ou segura para alimentos. Não pode ser colocada em um forno.

Porcelana Fria

A porcelana fria é uma pasta não tóxica, frequentemente feita em casa com amido de milho e cola branca. Seca ao ar para um acabamento liso e ligeiramente translúcido, tornando-a popular para a criação de flores e figuras delicadas.

Assim como a argila seca ao ar, não é uma cerâmica. É vulnerável à umidade e será destruída pela água. É apenas para uso decorativo.

As Compensações Críticas: Queimada vs. Seca ao Ar

Escolher entre esses materiais significa entender um conjunto claro de compensações em desempenho e acessibilidade.

Durabilidade e Funcionalidade

Apenas a porcelana queimada em forno é durável o suficiente para uso funcional. É à prova d'água, resistente ao calor e segura para alimentos quando devidamente esmaltada. Materiais secos ao ar são estritamente para objetos decorativos que não serão manuseados com frequência ou expostos à umidade.

Equipamento e Acessibilidade

A maior barreira para trabalhar com porcelana verdadeira é a necessidade de um forno. Estes são caros e exigem um espaço dedicado. A porcelana seca ao ar e a porcelana fria são altamente acessíveis, não exigindo equipamento especial, tornando-as ideais para artesãos domésticos e hobbistas.

O Acabamento Final

A porcelana verdadeira tem uma translucidez luminosa e uma resistência únicas que não podem ser replicadas com materiais secos ao ar. O processo de queima e esmaltação cria um acabamento que é ao mesmo tempo bonito e excepcionalmente resiliente.

Fazendo a Escolha Certa para o Seu Projeto

Para selecionar o material correto, você deve primeiro definir seu objetivo.

- Se seu foco principal é criar itens duráveis e funcionais (como louças, canecas ou azulejos): Você deve usar argila de porcelana tradicional que será queimada em um forno.

- Se seu foco principal é escultura decorativa ou artesanato sem acesso a um forno: A porcelana "seca ao ar" ou a porcelana fria são excelentes alternativas acessíveis.

- Se seu foco principal é alcançar a translucidez e a resistência únicas da porcelana verdadeira: A queima é o único processo que criará o artigo genuíno.

Em última análise, o material que você escolhe determina a natureza e o propósito fundamentais de sua peça acabada.

Tabela Resumo:

| Aspecto | Porcelana Queimada em Forno | Porcelana Seca ao Ar/Fria |

|---|---|---|

| Tipo de Material | Cerâmica Verdadeira | Composto de Modelagem/Pasta |

| Durabilidade | Extremamente forte, resistente a lascas | Quebradiça, frágil |

| Resistência à Água | Totalmente à prova d'água (não porosa) | Porosa, não à prova d'água |

| Uso Principal | Louças funcionais, azulejos, arte | Apenas artesanato decorativo |

| Equipamento Necessário | Forno de cerâmica | Nenhum |

Pronto para criar porcelana durável e de nível profissional?

A queima é o passo crítico que transforma a argila frágil em uma obra-prima permanente e funcional. Para alcançar a verdadeira resistência, translucidez e qualidade à prova d'água da porcelana autêntica, você precisa do equipamento certo.

A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho, confiáveis por artesãos, estúdios e laboratórios de pesquisa para controle preciso de temperatura e resultados confiáveis. Quer você esteja produzindo porcelana fina, cerâmicas técnicas ou peças artísticas, nossas soluções são projetadas para a excelência.

Deixe-nos ajudá-lo a dar vida às suas visões cerâmicas com equipamentos construídos para a perfeição.

Entre em contato com nossos especialistas hoje para encontrar o forno ideal para seus projetos de porcelana!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo