Em resumo, sim, a cerâmica pode quebrar com o calor, mas a situação é mais complexa do que se imagina. Não é a alta temperatura em si que fratura o material. O verdadeiro culpado é uma mudança rápida e desigual de temperatura, conhecida como choque térmico, que cria tensões internas que excedem a resistência do material.

O risco para a cerâmica não é a presença de calor, mas a taxa de variação da temperatura. Entender que o choque térmico — a tensão causada por uma parte do material se expandir ou contrair mais rapidamente do que outra — é a principal causa de falha é a chave para prevenir a quebra.

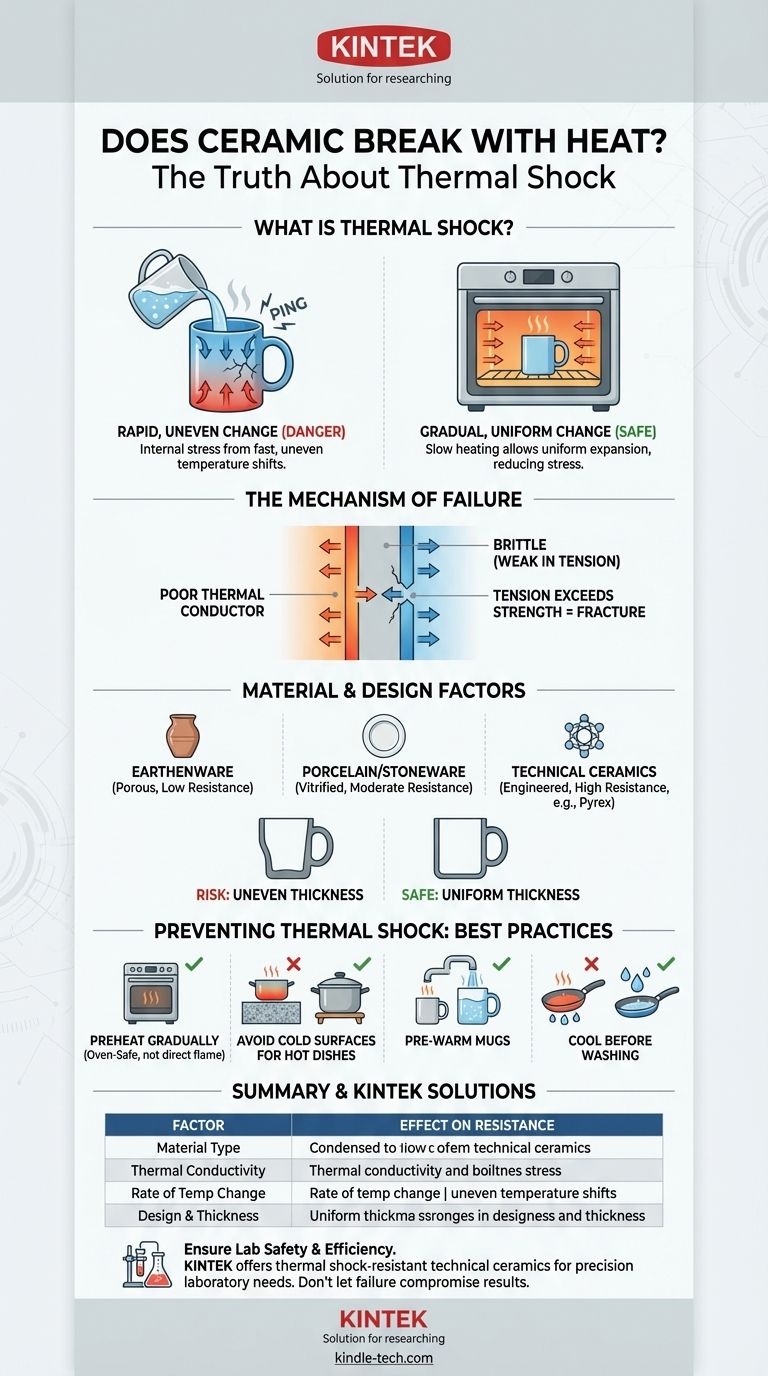

O que é Choque Térmico?

Para usar corretamente itens de cerâmica, desde uma caneca de café até um refratário, você deve entender as poderosas forças físicas em jogo quando as temperaturas mudam.

A Ciência da Expansão e Contração

Quase todos os materiais se expandem quando aquecidos e se contraem quando esfriam. Este é um princípio fundamental da física. Os átomos no material se movem de forma mais energética em temperaturas mais altas, empurrando-se para mais longe.

Como a Tensão se Acumula na Cerâmica

A cerâmica é um mau condutor térmico, o que significa que o calor não viaja rapidamente através dela.

Quando você aplica calor a uma parte de um objeto de cerâmica (como despejar água fervente em uma caneca fria), essa área tenta se expandir imediatamente. No entanto, as partes adjacentes e mais frias da caneca permanecem sem expandir. Essa diferença de expansão cria uma imensa tensão interna.

O Ponto de Inflexão: Fratura

A cerâmica é um material frágil. É muito forte quando comprimida, mas excepcionalmente fraca quando puxada (sob tensão).

Quando a tensão de tração causada pela expansão desigual se torna muito grande, o material falha catastroficamente para liberar essa energia. Essa falha é a rachadura que você vê, muitas vezes acompanhada por um "ping" ou "pop" distinto. Um exemplo clássico é um copo retirado do congelador e imediatamente preenchido com água quente.

Por que Algumas Cerâmicas São Mais Fortes que Outras

Nem todas as cerâmicas são criadas iguais. Sua capacidade de suportar o choque térmico depende muito de sua composição e processo de fabricação.

A Composição do Material Importa

Diferentes tipos de argila e temperaturas de queima produzem cerâmicas com propriedades muito diferentes.

- Barro (Earthenware): Queimado em baixas temperaturas, permanece poroso e é altamente suscetível ao choque térmico.

- Grés e Porcelana (Stoneware and Porcelain): Estes são queimados em temperaturas muito mais altas até se tornarem vitrificados (semelhantes a vidro e não porosos). Essa estrutura densa os torna significativamente mais duráveis e resistentes ao choque térmico.

- Cerâmicas Técnicas: Materiais como a borossilicato (usada no Pyrex) ou cerâmicas especiais de alumina são projetados com um coeficiente de expansão térmica muito baixo, tornando-os excepcionalmente resistentes ao choque térmico para uso laboratorial e industrial.

O Papel do Esmalte

O esmalte em uma peça de cerâmica também pode ser um ponto de fraqueza. Se o esmalte e o corpo da argila se expandirem e contraírem em taxas diferentes, isso pode introduzir tensão. Você pode ter visto "craquelamento" (crazing), uma rede fina de rachaduras no esmalte, que é um sinal dessa tensão.

Design e Espessura

A espessura uniforme é crucial para a estabilidade térmica. Uma peça com seções muito grossas e muito finas está sob alto risco, pois as áreas finas aquecerão e esfriarão muito mais rápido do que as grossas, garantindo uma diferença de temperatura significativa e alta tensão.

Entendendo as Trocas Chave

As propriedades que tornam a cerâmica útil também contribuem para sua principal vulnerabilidade.

"Próprio para Forno" vs. "Próprio para Fogão"

Esta é uma distinção crítica. Um item rotulado como "próprio para forno" (oven-safe) é projetado para suportar o aquecimento lento e uniforme do ambiente do forno. A peça inteira aquece gradualmente e uniformemente.

Colocar o mesmo prato em um queimador de fogão fornece calor intenso e localizado a uma pequena área. Esta é uma receita perfeita para choque térmico e quase certamente fará com que rache. Nunca use utensílios de cozinha de cerâmica padrão em uma chama direta ou queimador elétrico, a menos que seja explicitamente comercializado para esse fim (como uma tagine ou cerâmica específica para chama).

O Perigo de Defeitos Ocultos

Mesmo uma rachadura microscópica ou uma pequena bolha de ar do processo de fabricação pode se tornar um "concentrador de tensão". Quando a tensão térmica é aplicada, toda a força se concentra naquele ponto fraco, tornando uma fratura muito mais provável. É por isso que um prato que você usou por anos pode de repente rachar.

Como Usar Seus Itens de Cerâmica com Segurança

Prevenir o choque térmico é inteiramente sobre controlar a taxa de variação de temperatura. Seguindo algumas regras simples, você pode eliminar a grande maioria dos riscos.

- Se seu foco principal for assar: Sempre coloque seu prato de cerâmica em um forno frio e deixe-o pré-aquecer com o forno. Nunca coloque um prato frio em um forno quente e evite usar o grill com utensílios de cerâmica padrão.

- Se seu foco principal for servir comida ou bebida: Evite despejar líquido fervente em uma caneca muito fria. Para maior segurança, pré-aqueça a cerâmica com água quente da torneira antes de adicionar o líquido fervente.

- Se seu foco principal for manusear pratos quentes: Nunca coloque um prato de cerâmica quente em uma superfície fria ou molhada, como uma bancada de granito ou em uma pia. Coloque-o sobre uma toalha seca, uma tábua de corte de madeira ou um descanso de panela para permitir o resfriamento gradual.

- Se seu foco principal for a limpeza: Sempre permita que os utensílios de cerâmica quentes esfriem até a temperatura ambiente antes de lavá-los com água fria.

Ao gerenciar a taxa de variação de temperatura, você controla a tensão no material e garante que suas cerâmicas possam servi-lo de forma confiável por muitos anos.

Tabela de Resumo:

| Fator | Efeito na Resistência ao Choque Térmico |

|---|---|

| Tipo de Material | Cerâmicas técnicas (ex: Pyrex) > Porcelana/Grés > Barro |

| Condutividade Térmica | Baixa condutividade (como a cerâmica) aumenta o risco de aquecimento desigual e tensão. |

| Taxa de Variação de Temperatura | Mudanças rápidas causam alta tensão; mudanças graduais são seguras. |

| Design e Espessura | Espessura uniforme distribui o calor uniformemente, reduzindo o risco. |

Garanta que seus processos laboratoriais sejam seguros e eficientes com o equipamento certo. O choque térmico é uma consideração crítica não apenas para utensílios de cozinha, mas também para as cerâmicas de precisão usadas em seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo cerâmicas técnicas resistentes ao choque térmico projetadas para confiabilidade e precisão. Não deixe que a falha do equipamento comprometa seus resultados. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os diferentes tipos de processo de sinterização em cerâmica? Escolha o Método Certo para Sua Aplicação

- Quais cerâmicas são usadas para isolamento? Escolha o Material Certo para Necessidades Térmicas ou Elétricas

- Quais materiais cerâmicos são mais amplamente utilizados? Um guia sobre alumina, zircônia, carbeto de silício e nitreto de silício

- O carboneto de silício é um bom isolante elétrico? Descubra o seu papel como semicondutor de alto desempenho

- Por que o pré-aquecimento do pó cerâmico LLZO é recomendado? Otimizar Interfaces para Compósitos Poliméricos de Alto Desempenho

- Que tipo de sólido é o SiC? Desvendando os Segredos de Sua Estrutura de Rede Covalente

- Quais são as vantagens técnicas de usar materiais cerâmicos como membranas em pilhas de MFC? Aumentar a Escalabilidade e a Durabilidade

- Em que indústria o carboneto de silício é utilizado? Alimentando Semicondutores, Aeroespacial e Aplicações de Alta Temperatura