Sim, o processo de fundição altera fundamentalmente as propriedades de um material. Embora a composição química da liga permaneça a mesma, o método de solidificação do metal fundido em um molde cria uma arquitetura interna única, ou microestrutura. Essa microestrutura — o tamanho, a forma e o arranjo dos cristais internos do material — é o que, em última análise, dita seu desempenho mecânico, incluindo sua resistência, ductilidade e resistência à fadiga.

A conclusão principal é que as propriedades de um material são determinadas não apenas por sua fórmula química, mas por seu histórico de fabricação. A fundição cria uma microestrutura distinta que é fundamentalmente diferente de uma peça forjada ou usinada, levando a um conjunto diferente de compensações de engenharia.

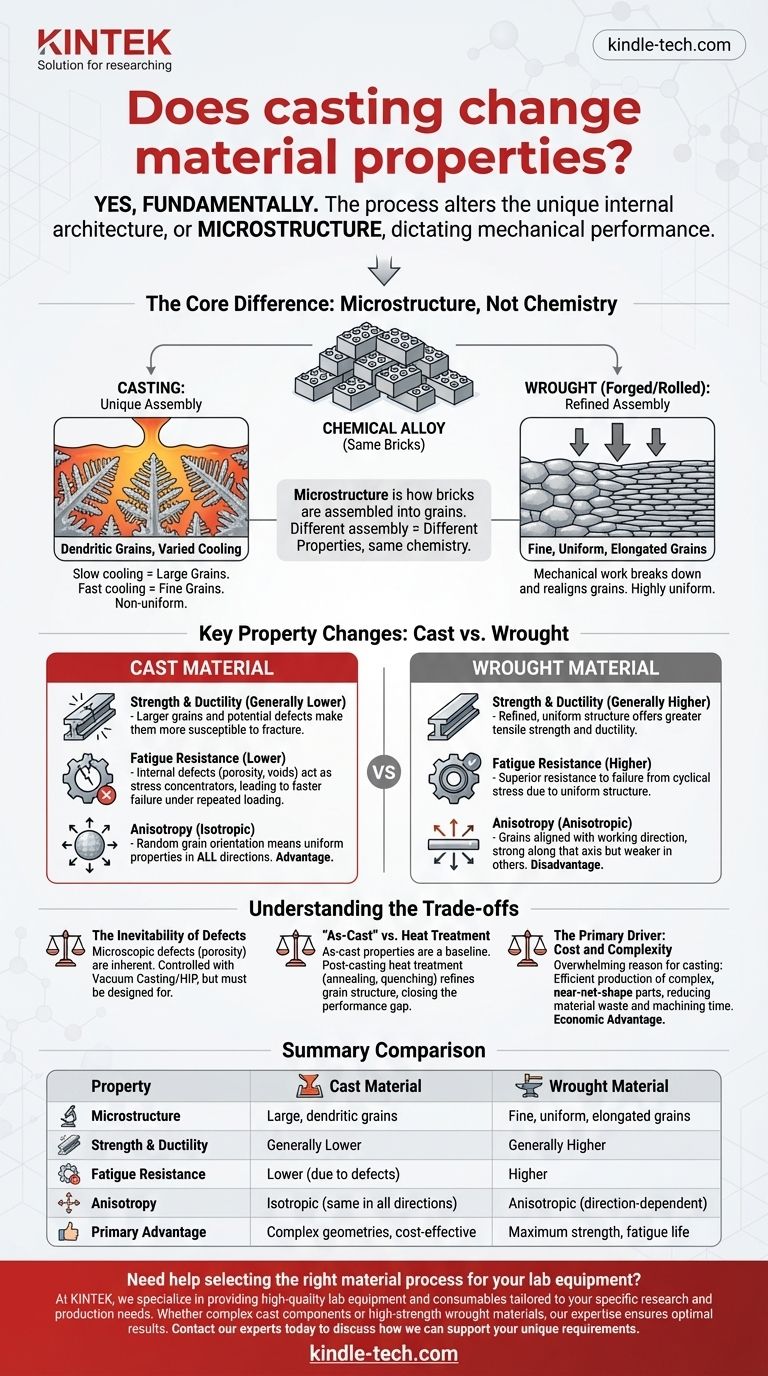

A Diferença Central: Microestrutura, Não Química

A distinção entre uma peça fundida e uma peça forjada (ou laminada, extrudada) reside em sua estrutura interna de grãos. Este é o conceito mais importante a ser compreendido.

O que é Microestrutura?

Pense nos átomos de um material como peças de Lego individuais. A liga química é a coleção de peças que você tem. A microestrutura é como essas peças são montadas em estruturas cristalinas maiores, chamadas grãos. Uma montagem diferente resulta em um objeto final diferente, mesmo com exatamente as mesmas peças.

Como a Fundição Cria Sua Microestrutura

Durante a fundição, o metal fundido esfria e se solidifica. Esse processo não é uniforme. Cristais, conhecidos como grãos, começam a se formar e crescer, muitas vezes em um padrão arbóreo ou dendrítico.

A taxa de resfriamento tem um impacto enorme. O resfriamento mais lento permite que esses grãos cresçam muito, enquanto o resfriamento mais rápido resulta em uma estrutura de grãos mais fina e menor. Essa variação ocorre em toda uma única peça fundida, com a superfície resfriando mais rápido do que o núcleo.

Microestrutura Forjada vs. Fundida

Um material forjado, como uma barra de aço forjado, começa como um lingote fundido, mas é então trabalhado mecanicamente com imensa pressão. Esse processo quebra os grãos fundidos grandes e inconsistentes e os realinha em uma estrutura muito fina, uniforme e alongada. Essa microestrutura refinada é a principal razão pela qual os materiais forjados são frequentemente mais resistentes.

Principais Mudanças de Propriedades em Materiais Fundidos vs. Forjados

Devido a essas diferenças microestruturais, a mesma liga apresentará propriedades diferentes dependendo se foi fundida ou forjada.

Resistência e Ductilidade

Geralmente, um material fundido terá menor resistência à tração e ductilidade do que seu equivalente forjado. O tamanho maior do grão e a possibilidade de defeitos microscópicos nas peças fundidas as tornam mais suscetíveis à fratura sob carga.

Resistência à Fadiga

Esta é uma distinção crítica. Fadiga é a falha resultante de ciclos repetidos de carregamento e descarregamento. As peças fundidas podem ter menor resistência à fadiga devido à possibilidade inerente de defeitos internos, como porosidade (pequenas bolhas de gás) ou vazios de encolhimento. Esses defeitos atuam como concentradores de tensão, criando pontos onde as trincas podem facilmente iniciar e crescer.

Anisotropia (Propriedades Direcionais)

Esta é uma área onde a fundição tem uma vantagem distinta. Como os grãos em uma peça fundida se formam e crescem em uma orientação relativamente aleatória, a peça final é tipicamente isotrópica — ela tem a mesma resistência e propriedades em todas as direções.

Os materiais forjados, em contraste, são anisotrópicos. Seus grãos são alinhados na direção do trabalho, tornando-os muito fortes ao longo desse eixo, mas mais fracos em outras direções.

Compreendendo as Compensações

Escolher a fundição não é aceitar propriedades inferiores; é fazer uma compensação de engenharia deliberada para obter vantagens significativas em outras áreas.

A Inevitabilidade dos Defeitos

Embora os processos de fundição modernos sejam altamente controlados, o risco de defeitos microscópicos é inerente à solidificação do metal líquido. Fundições de alta qualidade usam técnicas como fundição a vácuo e prensagem isostática a quente (HIP) para minimizar esses problemas, mas a possibilidade sempre existe e deve ser considerada no projeto.

Condição "Como Fundido" vs. Tratamento Térmico

As propriedades de uma peça recém-saída do molde (a condição "como fundido") são apenas uma linha de base. Tratamentos térmicos pós-fundição, como recozimento, normalização ou têmpera e revenimento, são quase sempre usados. Esses processos podem refinar a estrutura de grãos, aliviar tensões internas e melhorar drasticamente a resistência e a tenacidade do material, muitas vezes fechando a lacuna de desempenho com materiais forjados.

O Principal Impulsionador: Custo e Complexidade

A razão esmagadora para escolher a fundição é sua capacidade de produzir peças complexas de quase forma final de forma eficiente. É muito mais barato e rápido criar uma forma intrincada, como um bloco de motor ou corpo de válvula, fundindo-a em vez de usiná-la a partir de um bloco sólido de metal. Isso reduz o desperdício de material e o tempo subsequente de usinagem, proporcionando uma enorme vantagem econômica.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um material fundido ou forjado depende inteiramente das demandas específicas do seu projeto. Não existe uma opção universalmente "melhor", apenas a escolha certa para o objetivo.

- Se seu foco principal for resistência máxima e vida útil à fadiga: Para componentes críticos sob estresse cíclico elevado, como bielas de aeronaves ou virabrequins de alto desempenho, um material forjado é tipicamente a escolha superior.

- Se seu foco principal for geometria complexa e redução de custos: Para peças com passagens internas intrincadas ou formas externas complexas, como carcaças de bombas ou coletores, a fundição é quase sempre a solução mais econômica e prática.

- Se seu foco principal for propriedades uniformes e multidirecionais: Para componentes que experimentam cargas complexas de várias direções, a natureza isotrópica de uma peça fundida pode ser uma vantagem significativa de projeto.

Ao entender como um processo de fabricação molda a estrutura interna de um material, você pode ir além de uma simples comparação de "mais forte ou mais fraco" e tomar uma decisão informada que equilibra desempenho, complexidade e custo.

Tabela de Resumo:

| Propriedade | Material Fundido | Material Forjado |

|---|---|---|

| Microestrutura | Grãos grandes e dendríticos | Grãos finos, uniformes e alongados |

| Resistência e Ductilidade | Geralmente menor | Geralmente maior |

| Resistência à Fadiga | Menor (devido a defeitos potenciais) | Maior |

| Anisotropia | Isotrópico (igual em todas as direções) | Anisotrópico (dependente da direção) |

| Vantagem Principal | Geometrias complexas, custo-benefício | Resistência máxima, vida útil à fadiga |

Precisa de ajuda para selecionar o processo de material certo para o seu equipamento de laboratório? A escolha entre materiais fundidos e forjados é fundamental para o desempenho e o custo da sua aplicação. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de pesquisa e produção. Se você está trabalhando com componentes fundidos complexos ou materiais forjados de alta resistência, nossa experiência garante que você obtenha a solução certa para resultados ideais. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os requisitos exclusivos do seu laboratório com equipamentos de precisão e consumíveis confiáveis.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a vantagem de um evaporador de feixe de elétrons (e-beam) sobre um evaporador de filamento? Alcançar Maior Pureza e Precisão

- Como a espessura do filme é calculada? Desbloqueie Medições Precisas com Interferência Óptica

- Por que a sinterização é importante? Transforme Pó em Peças de Alto Desempenho

- Como os compartimentos internos separados em freezers de temperatura ultrabaixa (ULT) melhoram a eficiência? Aumentam a estabilidade e reduzem os custos

- Qual é o uso da prensagem isostática a quente? Alcance Integridade de Material Impecável para Aplicações Exigentes

- Qual é a faixa de preço dos ultracongeladores (-80°C)? Proteja as suas amostras com o investimento certo

- Qual é a diferença entre pirólise térmica e catalítica? Maximizar o Rendimento vs. Melhorar a Qualidade do Óleo

- O que é crescimento anormal de grãos durante a sinterização? Compreendendo um defeito microestrutural chave