Sim, as cerâmicas são renomadas por sua capacidade excepcional de suportar altas temperaturas. Na verdade, a estabilidade em altas temperaturas é uma de suas características de engenharia mais definidoras. No entanto, o termo "cerâmica" abrange uma vasta gama de materiais, desde a louça de barro simples até compósitos avançados usados em motores a jato. O grau e a natureza de sua resistência ao calor variam drasticamente nesse espectro.

A percepção crítica não é se as cerâmicas podem lidar com o calor, mas sim entender que cada tipo de cerâmica é projetado para um ambiente térmico específico. Seu foco deve ser em combinar a cerâmica certa com a temperatura da aplicação, a taxa de variação de temperatura e o estresse mecânico.

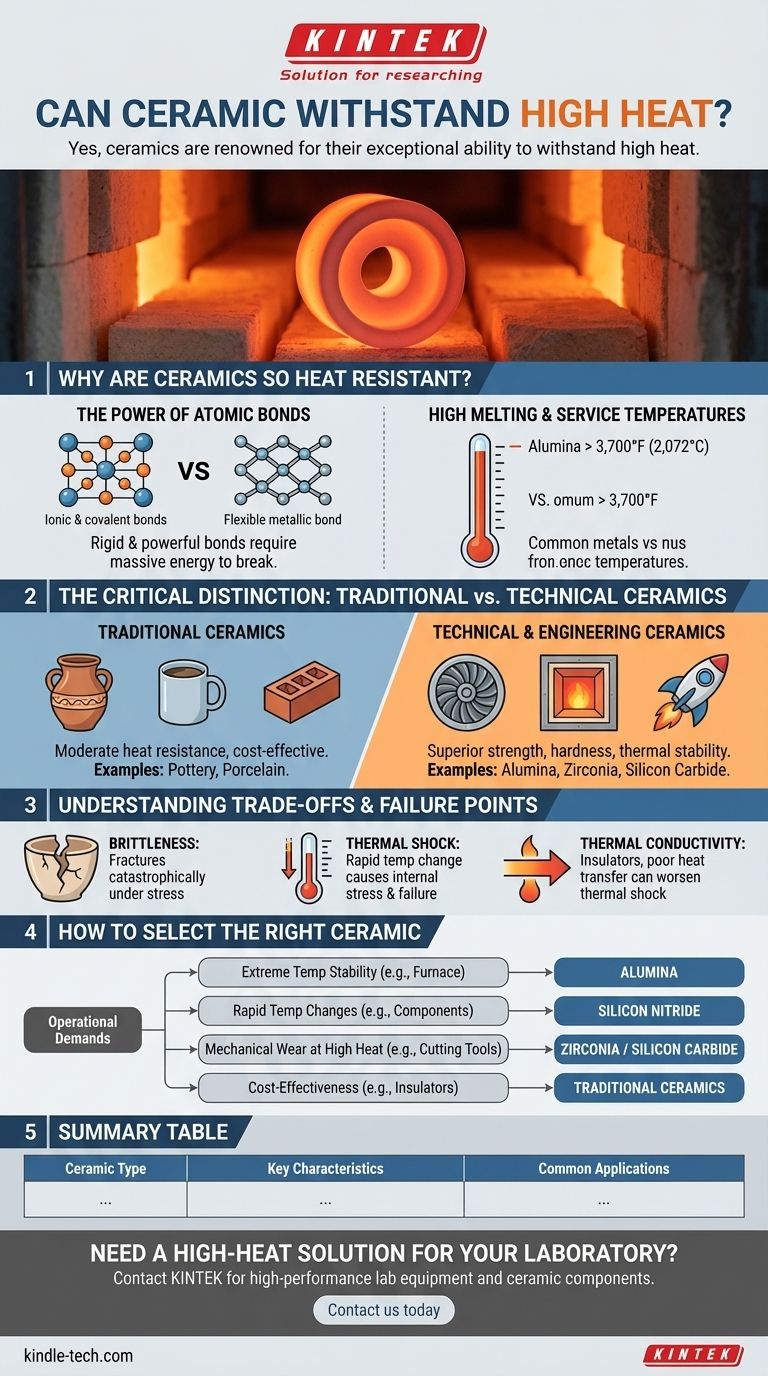

Por Que as Cerâmicas São Tão Resistentes ao Calor?

A capacidade das cerâmicas de suportar temperaturas extremas não é um acidente; é um resultado direto de sua estrutura atômica fundamental. Ao contrário dos metais, que são caracterizados por um "mar" flexível de elétrons compartilhados, as cerâmicas são construídas com ligações muito mais rígidas e poderosas.

O Poder das Ligações Atômicas

A maioria das cerâmicas técnicas é mantida unida por ligações iônicas e covalentes. Estes são elos químicos extremamente fortes que exigem uma enorme quantidade de energia — na forma de calor — para se romperem. Essa estabilidade inerente é o que confere às cerâmicas seus pontos de fusão caracteristicamente altos.

Altos Pontos de Fusão e Temperaturas de Serviço

Devido a essas ligações fortes, muitas cerâmicas técnicas derretem em temperaturas que excedem em muito as das ligas metálicas de alto desempenho. Por exemplo, a alumina (óxido de alumínio), uma cerâmica técnica comum, tem um ponto de fusão superior a 3.700°F (2.072°C), permitindo seu uso confiável em aplicações onde a maioria dos metais falharia.

A Distinção Crítica: Cerâmicas Tradicionais vs. Técnicas

Nem todas as cerâmicas são criadas iguais. A diferença de desempenho entre a cerâmica de uma caneca de café e a cerâmica da pá de uma turbina é imensa.

Cerâmicas Tradicionais

Estes são os materiais que a maioria das pessoas pensa, como louça, porcelana e tijolo. Eles são tipicamente à base de argila e cozidos em altas temperaturas para atingir dureza e estabilidade. Embora sejam resistentes ao calor o suficiente para aplicações como utensílios de cozinha e materiais de construção, eles não são adequados para ambientes industriais ou aeroespaciais extremos.

Cerâmicas Técnicas e de Engenharia

Esta é uma classe de materiais altamente purificados e fabricados com precisão, projetados para desempenho extremo. Eles oferecem resistência, dureza e estabilidade térmica superiores. Exemplos comuns incluem:

- Alumina (Óxido de Alumínio): Excelente para revestimentos de fornos e isoladores elétricos devido ao seu alto ponto de fusão e estabilidade.

- Zircônia (Dióxido de Zircônio): Conhecida por sua excepcional tenacidade à fratura em altas temperaturas, usada em componentes de motor e ferramentas de corte.

- Carbeto de Silício (SiC): Mantém sua resistência em temperaturas muito altas e é usado para peças como freios de carro e bocais de foguete.

Compreendendo as Compensações e Pontos de Falha

Embora termicamente resilientes, as cerâmicas não são invencíveis. Suas propriedades únicas vêm com vulnerabilidades específicas que são cruciais de entender para qualquer aplicação de alta temperatura.

Fragilidade e Fratura

A principal compensação pela dureza e resistência ao calor de uma cerâmica é sua fragilidade. Ao contrário de um metal que se dobra ou deforma sob estresse, uma cerâmica geralmente fratura catastroficamente assim que seu limite é atingido. Isso deve ser uma consideração central em qualquer projeto.

A Ameaça do Choque Térmico

Este é o modo de falha mais comum para cerâmicas em ambientes de alta temperatura. O choque térmico ocorre quando um material experimenta uma mudança rápida de temperatura, fazendo com que diferentes partes dele se expandam ou contraiam em taxas diferentes. Isso cria um estresse interno imenso que pode facilmente causar rachaduras e falha completa.

Condutividade Térmica

A maioria das cerâmicas são isolantes térmicos, o que significa que não transferem bem o calor. Esta é frequentemente uma propriedade desejável, por exemplo, em revestimentos de fornos. No entanto, essa baixa condutividade pode piorar sua suscetibilidade ao choque térmico, pois permite que gradientes de temperatura acentuados se acumulem dentro do material.

Como Selecionar a Cerâmica Certa

Sua escolha depende inteiramente das demandas operacionais de sua aplicação. Para tomar uma decisão informada, você deve ir além da questão geral de resistência ao calor e avaliar o ambiente específico.

- Se seu foco principal for estabilidade de temperatura extrema (por exemplo, revestimentos de fornos, cadinhos): Você precisa de uma cerâmica técnica com um ponto de fusão muito alto, como a Alumina (Óxido de Alumínio).

- Se seu foco principal for sobreviver a mudanças rápidas de temperatura (por exemplo, componentes que são aquecidos e resfriados rapidamente): Procure materiais projetados para resistência ao choque térmico, como certos graus de Nitreto de Silício ou Sílica Fundida.

- Se seu foco principal for desgaste mecânico em altas temperaturas (por exemplo, ferramentas de corte, peças de motor): A Zircônia ou o Carbeto de Silício oferecem uma combinação superior de dureza, tenacidade e resistência ao calor.

- Se seu foco principal for custo-benefício em calor moderado (por exemplo, bens de consumo, isoladores básicos): Cerâmicas tradicionais como porcelana ou grés são frequentemente a escolha mais prática.

Compreender o tipo específico de cerâmica e suas compensações inerentes é a chave para alavancar com sucesso suas notáveis propriedades térmicas.

Tabela de Resumo:

| Tipo de Cerâmica | Características Principais | Aplicações Comuns |

|---|---|---|

| Cerâmicas Tradicionais (ex: louça, tijolo) | Resistência moderada ao calor, custo-benefício | Utensílios de cozinha, materiais de construção |

| Alumina (Óxido de Alumínio) | Alto ponto de fusão (>3.700°F), excelente estabilidade | Revestimentos de fornos, isoladores elétricos |

| Zircônia (Dióxido de Zircônio) | Excepcional tenacidade à fratura em altas temperaturas | Componentes de motor, ferramentas de corte |

| Carbeto de Silício (SiC) | Mantém a resistência em temperaturas muito altas | Bocais de foguete, freios de carro |

Precisa de uma Solução de Alta Temperatura para o Seu Laboratório?

A escolha do material cerâmico correto é fundamental para o sucesso e a segurança de seus processos de alta temperatura. Na KINTEK, nos especializamos em fornecer equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes cerâmicos projetados para ambientes térmicos extremos. Nossos especialistas podem ajudá-lo a selecionar o material perfeito para garantir durabilidade, eficiência e precisão em suas aplicações.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

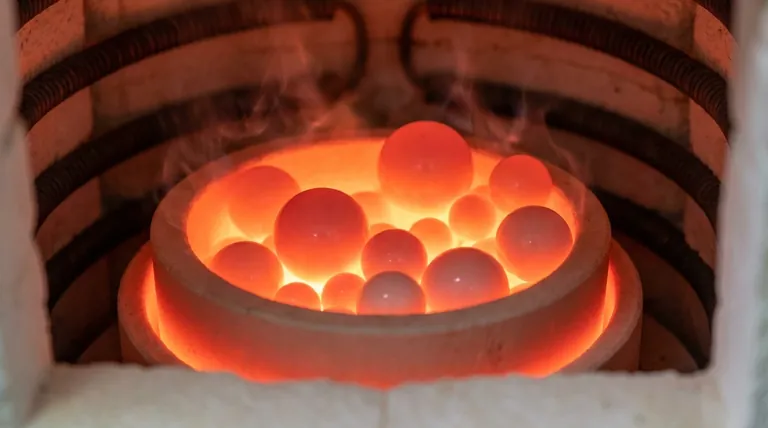

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

As pessoas também perguntam

- Por que as esferas de moagem de zircônia de alta pureza são recomendadas para pós cerâmicos LATP? Garanta Pureza e Alta Condutividade.

- Por que as esferas de moagem de zircônia são recomendadas para eletrólitos sólidos de sulfeto? Dicas essenciais para moagem de alta pureza

- Quais são as aplicações da cerâmica de zircônia? Desbloqueie Soluções de Alto Desempenho para Ambientes Extremos

- Quais são as vantagens técnicas do uso de esferas de moagem de zircônia (ZrO2)? Otimização do Desempenho de Anodos Compostos de Silício

- Quais são as vantagens de usar frascos de moagem de zircônia para eletrólitos de sulfeto? Aumentar a pureza e a condutividade