Introdução à deposição por pulverização catódica

Definição e vantagens

O revestimento por pulverização catódica é uma tecnologia sofisticada que envolve o bombardeamento da superfície do alvo com partículas energéticas dentro de uma câmara de vácuo. Este bombardeio resulta na ejeção de átomos e outras partículas do alvo, que são então depositadas em um substrato para formar uma película fina. O processo baseia-se na transferência de momento das partículas energéticas para os átomos do alvo, levando à sua deslocação e subsequente deposição no substrato.

Uma das principais vantagens do revestimento por pulverização catódica é a sua capacidade de conseguir uma deposição rápida numa grande área. Esta capacidade é crucial para aplicações que requerem uma cobertura extensa, como no fabrico de revestimentos ópticos ou dispositivos semicondutores. Além disso, as películas produzidas por pulverização catódica apresentam uma excelente ligação ao substrato, garantindo durabilidade e longevidade.

Outra vantagem significativa é a elevada densidade de pulverização obtida, o que se traduz num menor número de orifícios na película depositada. Os orifícios podem comprometer a integridade e o desempenho da película, pelo que a sua redução é um fator crítico para a qualidade do produto final. A controlabilidade e a repetibilidade do processo de pulverização catódica também são dignas de nota, permitindo ajustes precisos e resultados consistentes em várias execuções.

A tecnologia de pulverização catódica é altamente versátil, capaz de depositar filmes de praticamente qualquer material, incluindo metais, ligas e até mesmo compostos complexos. Essa flexibilidade abre uma ampla gama de aplicações, desde a criação de revestimentos funcionais em eletrônica até o desenvolvimento de camadas protetoras em engenharia aeroespacial. A capacidade de pulverizar qualquer material garante que a tecnologia possa ser adaptada para atender a requisitos específicos, tornando-a uma ferramenta poderosa em vários setores.

Mecanismos de Sputtering

Colisão em cascata e pulverização catódica

Quando os iões incidentes atingem a superfície do alvo, transferem uma parte da sua energia para os átomos da estrutura da superfície, dando início a uma série complexa de movimentos atómicos. Esta transferência de energia pode deslocar átomos das suas posições na rede, alguns dos quais ganham energia suficiente para ultrapassar a barreira de potencial da superfície e pulverizar diretamente. Outros, no entanto, permanecem presos na rede, fazendo-os vibrar no local e aumentando a temperatura local do material alvo.

Um número significativo de átomos, ao receber energia suficiente, sofre um evento de recuo. Estes átomos em recuo colidem com átomos vizinhos, deslocando-os e desencadeando uma reação em cadeia de recuos de ordem superior. Esta série de colisões em cascata é designada porcolisão em cascata. Durante este processo, se a energia da cascata atingir a superfície e exceder a energia de ligação da superfície, os átomos podem ser ejectados do material, um fenómeno conhecido porpulverização catódica em cascata.

O processo pode ser visualizado como uma cascata de colisão linear, em que o ião que entra (círculo púrpura) inicia uma série de recuos (círculos vermelho, azul, verde e amarelo) que acabam por levar à ejeção de átomos do alvo. Se o alvo for fino, estes átomos ejectados podem escapar pela parte de trás, um processo designado por "sputtering em transmissão".

Essencialmente, a colisão em cascata e a pulverização catódica são mecanismos fundamentais que impulsionam a deslocação e a ejeção de átomos necessárias para a formação de películas finas na tecnologia de deposição por pulverização catódica.

Tipos de Técnicas de Sputtering

Sputtering de Diodo

A pulverização catódica por díodo representa a forma fundamental e mais elementar da tecnologia de pulverização catódica. Este método envolve uma configuração simples que inclui um cátodo e um ânodo dentro de uma câmara de vácuo de baixa pressão. O material alvo, normalmente uma película condutora, serve como cátodo, enquanto o ânodo acomoda o substrato a ser revestido. Quando o campo elétrico no interior da câmara se intensifica até um limiar crítico, inicia-se uma descarga incandescente anómala, criando um ambiente de plasma entre os dois eléctrodos.

Neste estado de plasma, os electrões livres são acelerados em direção ao ânodo, colidindo com átomos de gás neutro, como o árgon. Estas colisões ionizam os átomos de gás, transformando-os em iões de carga positiva. Estes iões, sob a influência do campo elétrico, aceleram em direção ao cátodo, bombardeando o material alvo. Este bombardeamento resulta na ejeção dos átomos do alvo, um processo conhecido como pulverização catódica. Estes átomos ejectados viajam então através do plasma e condensam-se no substrato, formando uma película fina.

O processo de pulverização catódica de díodos caracteriza-se pela sua simplicidade e adoção precoce, embora não esteja isento de desafios. Uma limitação notável é a taxa de deposição relativamente baixa, que pode levar a tempos de revestimento prolongados e a um potencial sobreaquecimento do material alvo. Este problema pode comprometer a integridade atómica do alvo, exigindo avanços como a pulverização catódica por magnetrão para resolver estas ineficiências. Apesar das suas limitações, a pulverização catódica com díodo continua a ser uma base fundamental para a compreensão de técnicas de pulverização catódica mais complexas.

Pulverização com tríodo

Embora a pulverização catódica com díodos ofereça simplicidade, sofre de descargas instáveis e baixas taxas de deposição. Para resolver estas limitações, o método de pulverização catódica de tríodo introduz um cátodo quente na configuração de pulverização catódica de tríodo, transformando-a numa configuração de tríodo. Esta modificação melhora significativamente o controlo do processo de pulverização catódica.

Na pulverização catódica com tríodo, a densidade do plasma pode ser meticulosamente regulada através do ajuste da corrente de emissão de electrões e da tensão de aceleração. Esta capacidade de regulação fina permite um controlo mais preciso do processo de ionização no interior da câmara. Além disso, a energia de bombardeamento dos iões no material alvo pode ser modulada através da variação da tensão do alvo. Este controlo estratégico resolve os conflitos inerentes entre a tensão do alvo, a corrente do alvo e a pressão do gás, que são desafios comuns na pulverização catódica por díodo.

| Parâmetro | Mecanismo de controlo | Impacto |

|---|---|---|

| Corrente de emissão de electrões | Ajusta a densidade do plasma | Melhora o controlo da ionização |

| Tensão de aceleração | Modula a densidade do plasma | Optimiza o processo de ionização |

| Tensão do alvo | Regula a energia de bombardeamento de iões | Melhora a pulverização do material alvo |

A introdução de um cátodo quente na pulverização catódica de tríodo não só aumenta a taxa de deposição, como também melhora a qualidade geral da película depositada. Este método é particularmente vantajoso para aplicações que requerem películas uniformes e de alta qualidade com melhor controlo e repetibilidade.

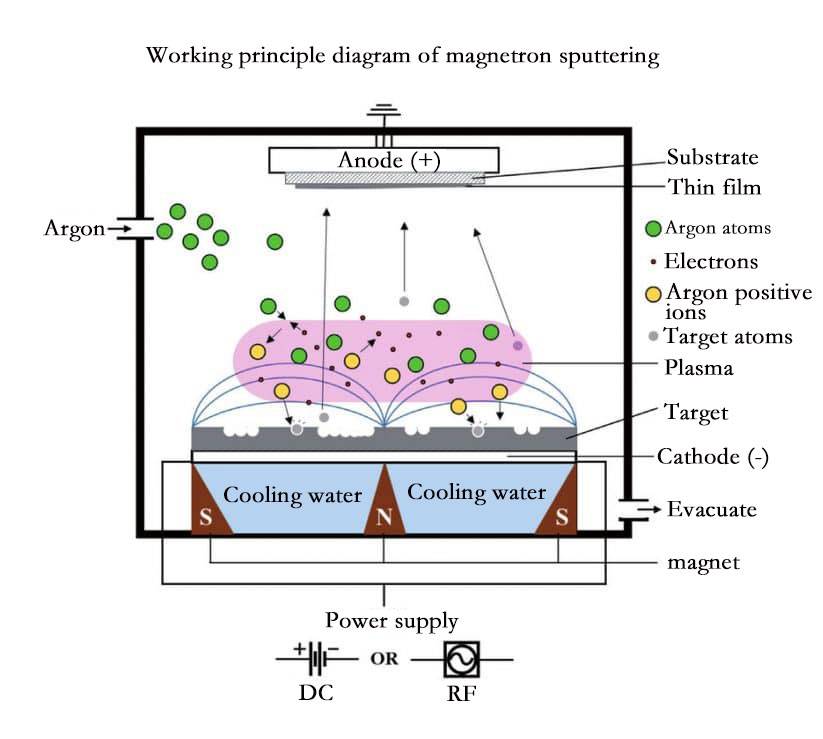

Sputtering de magnetrões

A pulverização catódica de magnetrões, muitas vezes referida como pulverização catódica de alta velocidade a baixa temperatura, é uma técnica sofisticada de revestimento baseada em plasma. Este método aproveita a interação entre um plasma magneticamente confinado e um material alvo carregado negativamente. Quando iões energéticos carregados positivamente do plasma colidem com o alvo, ejectam átomos através de um processo conhecido como "sputtering". Estes átomos ejectados viajam então através do plasma e depositam-se num substrato, formando uma película fina.

O processo ocorre dentro de um campo magnético fechado, que serve para prender os electrões e aumentar a eficiência da pulverização catódica. Ao funcionar a pressões mais baixas, a pulverização catódica por magnetrão minimiza a incorporação de gás na película e reduz as perdas de energia nos átomos pulverizados. Isto resulta em películas de alta qualidade com uma escalabilidade excecional, tornando-a um método preferido em relação a outras técnicas de deposição física de vapor (PVD).

Uma das principais vantagens da pulverização catódica com magnetrões é a sua elevada taxa de deposição, que reduz significativamente o aumento da temperatura do substrato. Isto é particularmente benéfico para manter a integridade de substratos sensíveis à temperatura. Além disso, o método oferece uma excelente qualidade de película, repetibilidade e facilidade de industrialização, tornando-o uma escolha versátil e fiável para várias aplicações.

Em comparação com a pulverização catódica por dipolo, a pulverização catódica por magnetrão destaca-se pelo seu desempenho superior em termos de taxa de deposição, qualidade da película e eficiência global do processo. A combinação de campos eléctricos e magnéticos perto do alvo cria uma deriva E×B, que dobra e prolonga as trajectórias de voo dos electrões. Isto resulta num elevado grau de ionização do gás e num plasma de densidade relativamente elevada. Os iões acelerados em direção ao cátodo/alvo pulverizam o material, que depois forma uma película fina no substrato localizado acima do alvo.

Em resumo, a capacidade do pulverizador magnetrónico para produzir películas de alta qualidade com um aumento mínimo da temperatura do substrato e a sua escalabilidade fazem dele uma escolha superior tanto para aplicações industriais como para investigação.

Sputtering reativo por magnetrão

A pulverização magnetrónica reactiva envolve a utilização de um metal, liga, composto de metal de baixa valência ou material semicondutor como cátodo alvo. Durante o processo de pulverização catódica, este material alvo reage com partículas de gás introduzidas na câmara de vácuo, levando à formação de uma película composta durante o próprio processo de pulverização catódica ou à medida que o material se deposita na superfície do substrato. Este método é particularmente notável pela sua capacidade de produzir películas compostas de elevada pureza com um controlo preciso das propriedades da película.

O processo tira partido do ambiente de plasma dentro da câmara de vácuo, onde gases como o azoto ou o oxigénio, que são normalmente estáveis e inertes, se tornam ionizados e altamente reactivos devido a colisões de alta energia. Estas partículas de gás reativo interagem então com o material alvo, facilitando a criação de estruturas compostas complexas.

Uma das principais vantagens da pulverização catódica reactiva é a sua eficácia no tratamento de películas finas uniformes e de grande área. Esta capacidade torna-a uma técnica preferida para a produção em massa de películas compostas, em que a consistência e a elevada pureza são fundamentais. A capacidade do método para controlar as propriedades da película assegura que os revestimentos resultantes cumprem especificações rigorosas, tornando-a uma escolha versátil e fiável para várias aplicações industriais.

Sputtering magnetrónico não equilibrado

A pulverização por magnetrão desequilibrada emprega uma configuração de campo magnético única que diverge da configuração tradicional e equilibrada. Este design de campo magnético "com fugas" permite que algumas das linhas de campo magnético se estendam para além do alvo, atingindo o substrato. Esta extensão facilita o movimento dos electrões secundários, o que, por sua vez, aumenta o alcance do plasma em direção ao substrato. O resultado é um aumento significativo das correntes de iões que fluem para o substrato, que podem ser até dez vezes superiores às que se obtêm com a pulverização catódica por magnetrão convencional.

A principal vantagem desta técnica reside na sua capacidade não só de depositar partículas para formar películas finas, mas também de bombardear o substrato com plasma. Esta dupla ação melhora significativamente a qualidade da película, reestruturando o revestimento a nível atómico. Os iões de baixa energia, que são ideais para este processo de reestruturação, garantem que as películas depositadas possuem propriedades óptimas.

No entanto, a pulverização catódica de magnetrões desequilibrada não está isenta de desafios. O maior bombardeamento de iões pode levar a um maior aquecimento do substrato, atingindo por vezes temperaturas de até 250°C, e pode introduzir defeitos estruturais. Apesar destas limitações, a tecnologia continua a ser muito valiosa para a preparação de várias películas duras, em que os compromissos são aceitáveis para as propriedades melhoradas da película que proporciona.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons