Galvanização por evaporação

Definição e princípio

O revestimento por evaporação é um processo em que uma substância é aquecida até um ponto em que se evapora, e o vapor resultante condensa-se numa superfície sólida, formando uma película fina. Esta técnica envolve colocar o material a ser evaporado - como metais ou compostos - num cadinho ou suspendê-lo num fio quente, que serve como fonte de evaporação. As peças que necessitam de revestimento são posicionadas em frente ao cadinho.

Antes do aquecimento, o sistema é bombeado para atingir um estado de vácuo elevado, que é crucial para o processo. Uma vez estabelecido o vácuo, o cadinho é aquecido, provocando a evaporação do material. Os átomos ou moléculas do material evaporado viajam então através do vácuo e condensam-se na superfície do substrato, formando uma camada fina e uniforme. Este método garante que o revestimento adere bem ao substrato devido ao ambiente controlado e à deposição direta do material.

O princípio subjacente ao revestimento por evaporação baseia-se no fenómeno físico da evaporação e condensação. Ao manter um elevado vácuo, o processo minimiza as hipóteses de contaminação e assegura que o material depositado forma uma película de elevada pureza. O aquecimento controlado e a condensação subsequente permitem um controlo preciso da espessura e uniformidade da película, tornando o revestimento por evaporação um método versátil e eficaz para várias aplicações.

Tipos de fontes de evaporação

As fontes de evaporação são componentes cruciais no processo de revestimento por evaporação, cada uma concebida para aquecer e vaporizar materiais de forma eficiente. Os principais tipos de fontes de evaporação incluem:

-

Fonte de aquecimento por resistência: Este método envolve a passagem de uma grande corrente através de um fio ou folha resistiva contendo o material a ser depositado. O elemento de aquecimento, muitas vezes designado por "fonte de evaporação", pode ser fabricado a partir de materiais como o fio de tungsténio, que pode ser moldado em várias formas, tais como filamentos, cestos, aquecedores ou fontes pontuais em loop. Este método é particularmente eficaz para materiais com pontos de fusão elevados e baixas pressões de vapor.

-

Fonte de aquecimento por indução de alta frequência: Utilizando campos electromagnéticos de alta frequência, esta fonte aquece indiretamente o material de evaporação. O material é colocado num cadinho, que é então aquecido pelas correntes de indução. Este método é vantajoso para materiais que requerem um controlo preciso da temperatura e que são sensíveis aos métodos de aquecimento direto.

-

Fonte de aquecimento por feixe de electrões: Neste método avançado, a fonte de evaporação é aquecida por um feixe de electrões com energias até 15 keV. O feixe de electrões de alta energia permite o controlo preciso do aquecimento, tornando-o adequado para materiais que requerem temperaturas muito elevadas para vaporizar. Este método é particularmente útil para materiais refractários e materiais com elevados pontos de fusão.

-

Evaporação instantânea: Um método alternativo, a evaporação instantânea envolve a alimentação contínua de fio fino ou pó do material de origem numa barra cerâmica ou metálica quente, fazendo com que se evapore por contacto. Este método é eficaz para materiais que podem ser facilmente transformados em pó ou em fio, proporcionando um processo de evaporação contínuo e rápido.

-

Evaporação de filamentos: Este método tradicional coloca a fonte de metal de evaporação em filamentos feitos de materiais como tungsténio, molibdénio, quartzo ou grafite. O metal é aquecido até ao seu ponto de fusão, passando uma grande corrente através do fio ou folha resistiva, criando uma poça de metal derretido que se evapora numa nuvem acima da fonte.

Cada um destes métodos oferece vantagens únicas e é selecionado com base nos requisitos específicos do material a evaporar e nas caraterísticas desejadas da película depositada.

Caraterísticas

A galvanização por evaporação oferece uma versatilidade sem paralelo, capaz de depositar metais, semicondutores, isoladores e até ligas e compostos numa vasta gama de substratos, incluindo metais, semicondutores, isoladores, plásticos, papéis e tecidos. Esta ampla aplicabilidade distingue-o de outros métodos de deposição. O processo pode produzir películas com microestruturas e morfologias cristalinas variáveis - desde monocristalinas a policristalinas ou amorfas - ajustando parâmetros como as taxas de deposição, as temperaturas do substrato e o ângulo de incidência das moléculas de vapor.

Além disso, o revestimento por evaporação assegura uma pureza de película excecionalmente elevada e facilita a monitorização e o controlo em tempo real da espessura e da composição da película. A precisão do controlo da espessura pode atingir o nível de uma única camada molecular, tornando-a uma técnica altamente precisa para várias aplicações. Este nível de controlo e adaptabilidade sublinha a sua ampla utilização em indústrias que exigem propriedades de película precisas e diversas.

Chapeamento por Sputtering

Definição e princípio

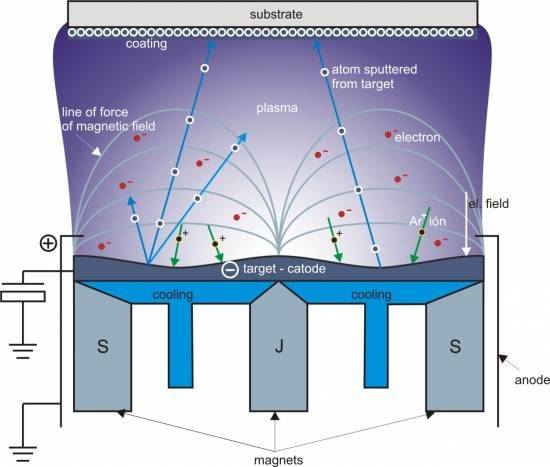

No processo de galvanização por pulverização catódica, partículas de alta energia são dirigidas para a superfície de um material sólido, fazendo com que as partículas da superfície ganhem energia suficiente para escapar e subsequentemente se depositem num substrato. O material destinado à deposição é tipicamente moldado numa placa conhecida como alvo, que é montada de forma segura no cátodo. O substrato, posicionado no ânodo, está virado para o alvo a uma distância de apenas alguns centímetros.

Antes do início do processo de pulverização catódica, o sistema é evacuado para obter um vácuo elevado, normalmente preenchido com uma pressão de gás de 10 a 1 Pa, mais frequentemente árgon. É então aplicada uma tensão de vários milhares de volts entre o cátodo e o ânodo, criando uma descarga incandescente que ioniza o gás. Os iões positivos gerados por esta descarga são acelerados pelo campo elétrico em direção ao cátodo, onde colidem com os átomos da superfície do alvo. Estas colisões resultam na ejeção de átomos do alvo, conhecidos como átomos pulverizados, que possuem energias que variam entre 1 e dezenas de electrões-volt.

Os átomos pulverizados, ao escaparem do alvo, viajam através do vácuo e acabam por se condensar na superfície do substrato, formando uma película fina. Este método de deposição é particularmente eficaz devido ao elevado grau de controlo sobre a energia e a direção dos átomos pulverizados, o que garante a formação de uma película uniforme e robusta.

Classificação

As técnicas de revestimento por pulverização catódica são classificadas em vários métodos distintos, cada um com os seus próprios princípios operacionais e aplicações. As principais classificações incluem:

-

Método de Sputtering de Reação: Este método envolve a introdução de gases reactivos na câmara de pulverização para formar películas compostas. Por exemplo, a introdução de oxigénio durante a pulverização catódica de titânio pode resultar na formação de películas de óxido de titânio. Esta técnica é particularmente útil para criar películas funcionais com propriedades químicas específicas.

-

Método de pulverização de alta frequência: Utilizando campos eléctricos de alta frequência, este método permite a pulverização catódica de materiais que não são condutores a baixas frequências. É particularmente eficaz para materiais isolantes e ligas complexas, permitindo o revestimento de uma gama mais vasta de materiais.

-

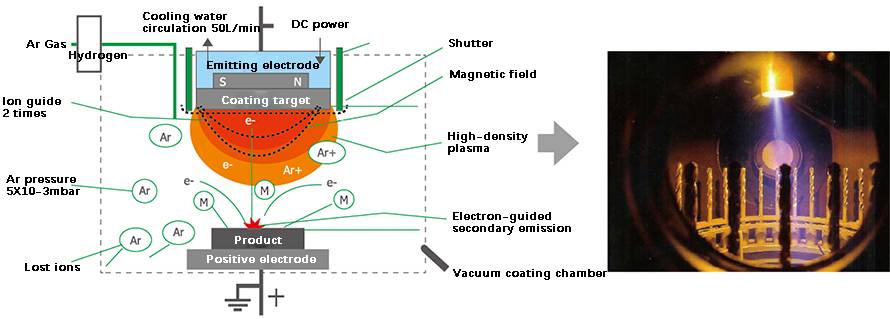

Outros: Para além dos métodos acima mencionados, existem outras técnicas especializadas, tais como pulverização catódica por magnetrão e Sputtering reativo . A pulverização catódica por magnetrão aumenta a eficiência do processo de pulverização catódica utilizando um campo magnético para confinar os electrões, aumentando assim a ionização do gás de pulverização catódica. A pulverização reactiva, por outro lado, envolve a utilização de gases reactivos para criar películas compostas, semelhantes ao método de pulverização por reação, mas com um controlo mais preciso da composição química da película depositada.

Cada um destes métodos oferece vantagens distintas e é adequado para diferentes tipos de aplicações, contribuindo para a versatilidade e eficácia da metalização por pulverização catódica como um todo.

Caraterísticas

O revestimento por pulverização catódica oferece várias vantagens distintas em relação a outros métodos de deposição. Uma das suas caraterísticas mais notáveis é a capacidade de pulverizar uma vasta gama de materiais, incluindo substâncias refractárias como o tungsténio (W), o tântalo (Ta), o carbono (C), o molibdénio (Mo), o carboneto de tungsténio (WC) e o carboneto de titânio (TiC). Esta versatilidade deve-se ao facto de a pulverização catódica não estar limitada pelo ponto de fusão do material da película, o que a torna muito adequada para materiais difíceis de processar através dos métodos de evaporação tradicionais.

O processo produz uma camada de revestimento que apresenta uma forte adesão ao substrato, garantindo durabilidade e longevidade. Esta adesão é complementada pela densidade e uniformidade do revestimento, que são fundamentais para manter a integridade e o desempenho do produto final. Ao contrário dos processos em que a gravidade desempenha um papel significativo, a pulverização catódica permite a disposição livre do alvo e do substrato, permitindo um controlo preciso do processo de deposição.

Durante as fases iniciais da formação da película, a pulverização catódica atinge uma elevada densidade de nucleação, o que é essencial para produzir películas extremamente finas e contínuas - mesmo abaixo dos 10 nanómetros. Esta capacidade é particularmente valiosa em aplicações que requerem revestimentos delicados e precisos. Além disso, o material alvo na pulverização catódica tem uma longa vida útil, facilitando a produção contínua a longo prazo, que pode ser facilmente automatizada.

A flexibilidade na moldagem do alvo aumenta ainda mais a eficiência do processo. Os alvos podem ser projetados em várias formas, permitindo projetos especializados que otimizam o controle e as taxas de produção. A pulverização catódica emprega normalmente um campo elétrico de alta tensão para gerar plasma, que pode ser utilizado para revestir materiais com um amplo espetro de metais de alto ponto de fusão, ligas e óxidos metálicos, incluindo crómio, molibdénio, tungsténio, titânio, prata e ouro.

Apesar das suas numerosas vantagens, a pulverização catódica tem um custo de processamento mais elevado em comparação com outros métodos. Este custo é frequentemente justificado pela qualidade superior e versatilidade dos revestimentos produzidos, tornando-a uma escolha preferida em indústrias onde o desempenho e a fiabilidade são fundamentais.

Galvanização iónica

Definição e princípio

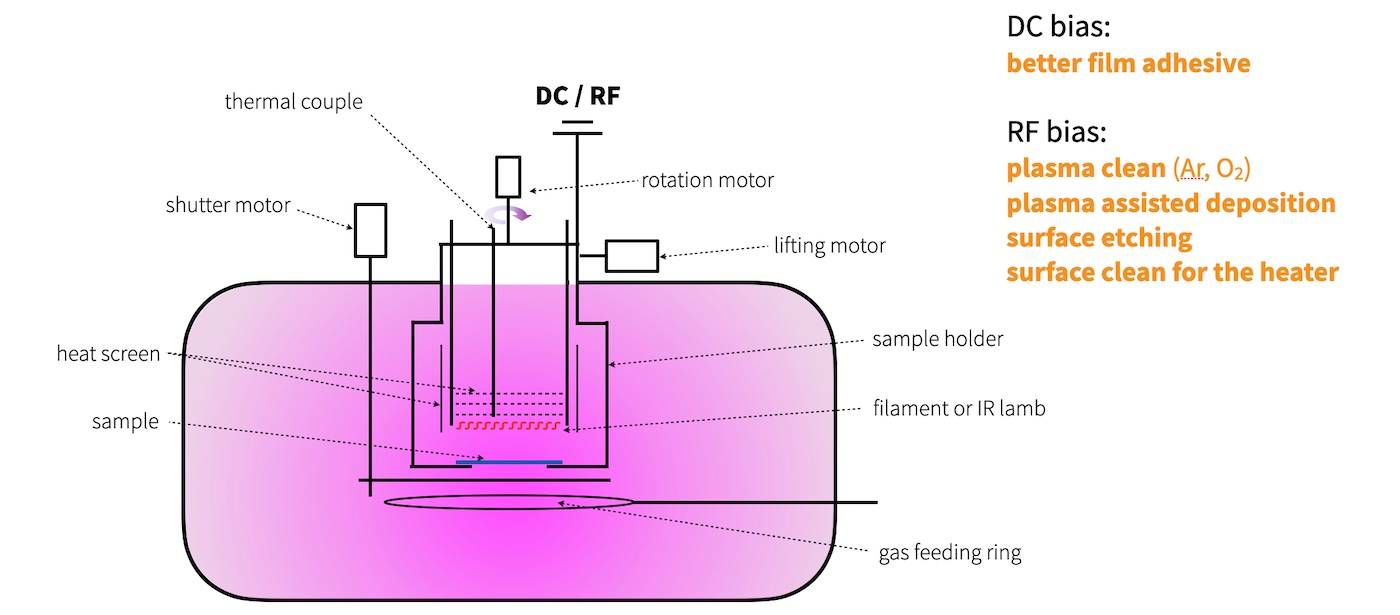

Na galvanização iónica, as moléculas de uma substância evaporada sofrem ionização através de colisões de electrões, acabando por se depositar como iões numa superfície sólida. Este processo é conhecido como revestimento iónico. A configuração envolve a ligação da fonte de evaporação ao ânodo e a peça de trabalho ao cátodo. Quando é aplicada uma corrente contínua de alta tensão (normalmente entre três e cinco quilovolts), é gerada uma descarga incandescente entre a fonte de evaporação e a peça de trabalho.

Em condições de vácuo, a câmara é preenchida com gás árgon inerte. O campo elétrico da descarga ioniza uma parte do árgon, criando uma zona escura de plasma à volta da peça catódica. Os iões de árgon com carga positiva são atraídos para o cátodo com carga negativa, bombardeando a superfície da peça de trabalho com uma força significativa. Este bombardeamento limpa eficazmente a superfície, desalojando partículas e contaminantes, preparando-a para o processo de deposição.

Subsequentemente, a fonte de evaporação é ligada a uma fonte de alimentação CA, fazendo com que as partículas do material de evaporação se fundam e evaporem. Estas partículas entram na área de descarga luminescente onde são ionizadas. Os iões de material de evaporação carregados positivamente, juntamente com os iões de árgon, são atraídos para o cátodo e depositados na peça de trabalho. Quando o número de iões depositados excede o número de iões perdidos através da pulverização catódica, forma-se uma camada de aderência sólida na superfície da peça de trabalho, construindo gradualmente a camada de revestimento.

Classificação

As técnicas de revestimento iónico são diversas, cada uma concebida para responder a requisitos e desafios específicos no processo de deposição. As principais classificações incluem:

-

Metalização iónica por pulverização catódica de magnetrões: Este método utiliza um campo magnético para melhorar o processo de pulverização catódica, aumentando a eficiência da geração e deposição de iões. É particularmente eficaz para aplicações de alto rendimento e pode lidar com uma variedade de materiais alvo.

-

Metalização iónica de reação: Nesta técnica, são introduzidos gases reactivos durante o processo de revestimento iónico para formar películas compostas, tais como óxidos, nitretos ou carbonetos. Isto permite a criação de revestimentos funcionais com propriedades específicas, tais como maior dureza ou resistência à corrosão.

-

Galvanização iónica por descarga catódica oca: Este método utiliza um cátodo oco para gerar um plasma de alta densidade, o que facilita uma deposição mais uniforme e controlada. É ideal para aplicações que requerem um controlo preciso da espessura e da composição da película.

-

Metalização iónica de múltiplos arcos: Esta técnica envolve múltiplas fontes de arco para criar um plasma mais intenso, permitindo a deposição de revestimentos mais espessos e mais aderentes. É normalmente utilizada para aplicações que requerem uma elevada durabilidade e resistência ao desgaste.

Cada um destes métodos oferece vantagens únicas e é adequado a diferentes tipos de aplicações, tornando a metalização iónica uma ferramenta versátil e poderosa na ciência e engenharia dos materiais.

Caraterísticas

A metalização iónica apresenta várias caraterísticas distintivas que a distinguem de outros métodos de metalização. Uma das caraterísticas mais notáveis é o seu excelente desempenho de adesão . Durante os testes de tração, os espécimes revestidos com iões demonstram uma resistência notável. Mesmo quando esticada até à beira da fratura, a camada de revestimento permanece firmemente ligada ao metal de base, exibindo uma extensão plástica sem quaisquer sinais de descamação ou descamação.

Outra vantagem significativa da galvanização iónica é a sua capacidade de cobertura superior . Este método é particularmente adequado para a metalização de peças com geometrias complexas, como as que têm orifícios, ranhuras e fendas estreitas. As técnicas de galvanização tradicionais têm muitas vezes dificuldade em lidar com estas formas complexas, o que torna a galvanização iónica a escolha preferida para estas aplicações.

A qualidade da galvanização produzida pela galvanização iónica também é digna de nota. Os revestimentos resultantes caracterizam-se pela sua estrutura densa, sem orifícios, desprovida de bolhas e com espessura uniforme. Este acabamento de alta qualidade garante durabilidade e longevidade, tornando os componentes galvanizados por iões altamente fiáveis.

Além disso, o processo de limpeza simplificado associado ao revestimento iónico aumenta ainda mais o seu atrativo. Ao contrário de outros métodos que requerem uma extensa limpeza pós-galvanização, a galvanização iónica reduz a necessidade de tais procedimentos elaborados, simplificando o processo global e reduzindo os custos operacionais.

| Caraterística | Descrição |

|---|---|

| Desempenho de adesão | Excelente aderência; sem descamação ou descamação, mesmo em condições de tração extremas. |

| Capacidade de cobertura | Ideal para a galvanização de formas complexas como orifícios, ranhuras e fendas estreitas. |

| Qualidade de revestimento | Espessura densa, sem pinhole, sem bolhas e uniforme. |

| Processo de limpeza | Simplificado, reduzindo os custos operacionais e optimizando o processo. |

Estas caraterísticas colectivas tornam a galvanização iónica um método versátil e eficiente para uma vasta gama de aplicações, particularmente em indústrias onde os revestimentos duradouros e de alta qualidade são essenciais.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Revestimento por Evaporação de Feixe de Elétrons Galvanoplastia Cadinho de Tungstênio Molibdênio para Evaporação

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

Artigos relacionados

- Um guia completo para a manutenção de equipamento PECVD

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Máquinas CVD para deposição de película fina

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos