Noções básicas de prensagem isostática a frio

Índice de conteúdos

- Noções básicas sobre a prensagem isostática a frio

- Tipos de prensagem isostática a frio

- CIP versus outras técnicas

- Processo de prensagem isostática a frio

- Vantagens e desvantagens do CIP para cerâmica de alumina

- Aplicações da prensagem isostática a frio

- Comparação com outras tecnologias de compressão

Definição e objetivo da prensagem isostática a frio (CIP)

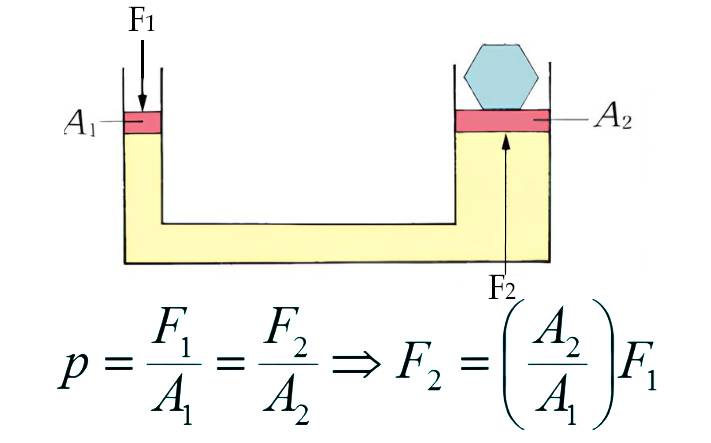

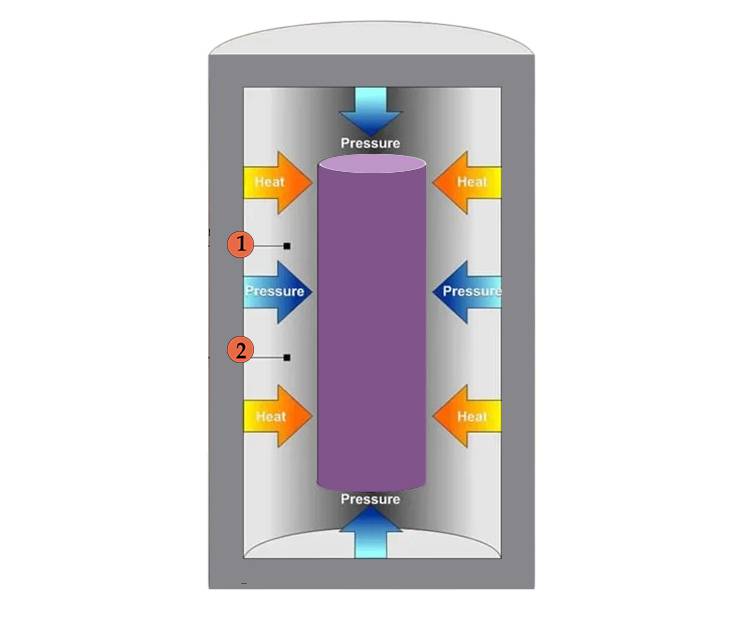

A prensagem isostática a frio (CIP) é um método de processamento de materiais por compactação de pós através da aplicação de pressão uniforme em todas as direcções. Este processo baseia-se na lei de Pascal, que afirma que a pressão aplicada num fluido fechado é transmitida igualmente em todas as direcções.

O CIP envolve o encerramento do pó num molde de elastómero e a aplicação de pressão líquida para o comprimir. O resultado é um material sólido altamente compacto. A CIP pode ser utilizada para uma vasta gama de materiais, tais como plásticos, grafite, cerâmica, metalurgia do pó e alvos de pulverização.

Diferenciação entre prensagem isostática em saco húmido e em saco seco

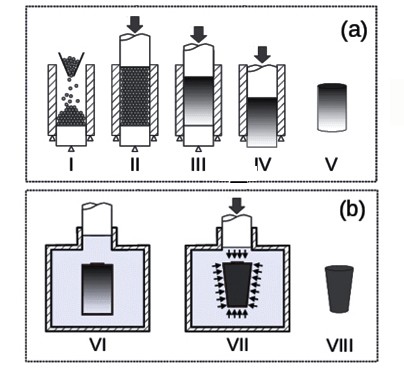

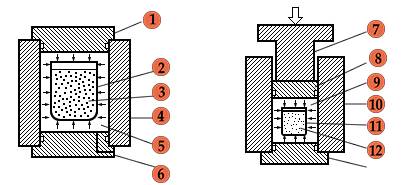

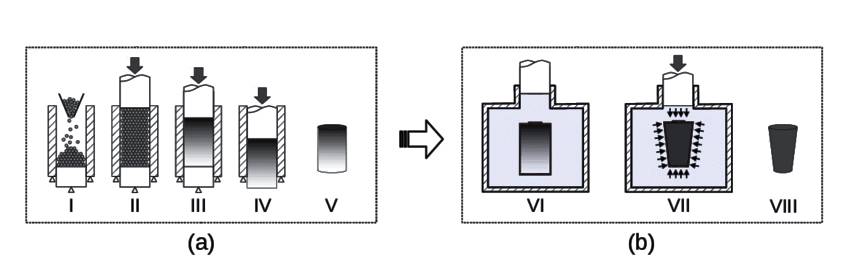

Existem dois tipos de prensagem isostática a frio: prensagem isostática com saco húmido e prensagem isostática com saco seco.

Na prensagem isostática em saco húmido, o pó é encerrado numa bainha de borracha e imerso num líquido que transmite a pressão uniformemente ao pó. Este método é utilizado para produção de baixo volume, criação de protótipos e investigação e desenvolvimento.

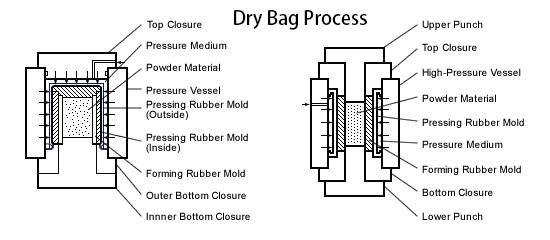

Na prensagem isostática de saco seco, o molde de elastómero é uma parte integrante da prensa isostática. A pressão aplicada é maioritariamente biaxial e este método é adequado para a produção de grandes volumes.

Papel da qualidade do pó e da conceção das ferramentas no CIP

A qualidade do pó e o design das ferramentas desempenham um papel crucial no sucesso da prensagem isostática a frio.

A qualidade do pó utilizado afecta a densidade e a resistência do produto final. Os pós com baixo ou nenhum teor de cera são normalmente utilizados na CIP. Além disso, as tolerâncias dimensionais das peças produzidas por CIP são relativamente grandes, pelo que o controlo do tamanho e da forma pode não ser tão crítico como noutros métodos de prensagem.

A conceção das ferramentas também é importante no CIP. São utilizados moldes de elastómero feitos de materiais como uretano, borracha ou cloreto de polivinilo. A escolha do material e do desenho do molde tem impacto na exatidão e precisão do produto final.

Conceito e vantagens da prensagem isostática

A prensagem isostática, incluindo a prensagem isostática a frio, oferece várias vantagens no processamento de materiais.

Um dos principais benefícios é a capacidade de obter uma compactação uniforme e uma maior capacidade de moldagem em comparação com a prensagem uniaxial. A prensagem isostática aplica pressão de várias direcções, resultando em peças de alta qualidade com maior densidade.

A prensagem isostática também é adequada para formar formas complicadas que não podem ser comprimidas utilizando outros métodos. A utilização de moldes de elastómero permite flexibilidade e versatilidade na moldagem de materiais.

Em resumo, a prensagem isostática a frio é um método valioso para moldar e compactar pós. Oferece vantagens únicas em termos de uniformidade, capacidade de forma e versatilidade. Ao compreender os conceitos básicos da CIP e as suas aplicações, as empresas podem tirar partido deste processo para produzir componentes de alta qualidade para várias indústrias.

Tipos de prensagem isostática a frio

Técnica de saco húmido da CIP

A prensagem isostática a frio (CIP) é um método comum utilizado para compactar materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização. A técnica de saco húmido é um subtipo de CIP em que o pó em bruto é colocado em moldes flexíveis que são imersos em água ou outros líquidos. A pressão isostática é então aplicada para comprimir o pó na forma desejada. Este processo permite a produção de componentes complexos e pode mesmo ser utilizado para prensar lingotes de tungsténio com peso até 1 tonelada.

Prensagem em saco seco e sua aplicação

Outro subtipo de CIP é a prensagem em saco seco, que é utilizada para formas simples. Neste processo, o molde cheio de pó é selado e a compressão ocorre entre o molde e o recipiente de pressão. A prensagem de sacos secos é mais adequada para a produção de grandes volumes de formas relativamente simples e pode ser automatizada para aumentar a eficiência.

Comparação da produção de formas complexas entre a CIP e a prensagem uniaxial

Ao comparar a prensagem isostática a frio (CIP) com a prensagem uniaxial, é evidente que a CIP permite a produção de formas mais complexas. A prensagem uniaxial, por outro lado, é adequada para prensar formas simples com dimensões fixas, como cilindros ou quadrados. A CIP oferece uma maior flexibilidade em termos de forma e tamanho, permitindo a produção de formatos mais longos e uma melhor compactação do pó. Além disso, a CIP não requer um aglutinante de cera como a prensagem uniaxial, eliminando a necessidade de operações de desparafinação.

Vantagens da CIP em relação à prensagem uniaxial

Existem várias vantagens da prensagem isostática a frio (CIP) em relação à prensagem uniaxial. Em primeiro lugar, a CIP permite a produção de formas mais complexas em comparação com a prensagem uniaxial, que se limita a formas simples. Em segundo lugar, a CIP oferece propriedades de produto mais uniformes, maior homogeneidade e um controlo mais preciso das dimensões do produto acabado. Também permite rácios de aspeto mais longos, uma melhor densificação do pó e a capacidade de processar materiais com diferentes características e formas. Para além disso, a CIP reduz os tempos de ciclo e melhora a produtividade.

CIP versus outras técnicas

Comparação entre a CIP e a moldagem por injeção

Quando são necessários componentes com formas complexas que ultrapassam as capacidades da prensagem uniaxial e é necessário um grande volume de produção, são utilizadas duas opções principais: CIP (prensagem isostática a frio) e moldagem por injeção. A CIP foi o primeiro método de alta tecnologia referido na literatura para o fabrico de cerâmica de alumina. Em comparação com a prensagem uniaxial, a CIP permite formas mais complexas e gradientes de pressão de prensagem muito reduzidos, resultando em menos distorção e fissuração. No entanto, a CIP não é tão comum a nível industrial como a moldagem por injeção e, geralmente, só é utilizada quando são necessárias formas muito complexas e a moldagem por injeção não é prática.

Papel do CIP no fabrico de cerâmica de alumina

O CIP desempenha um papel crucial no fabrico de cerâmica de alumina. Permite a produção de componentes de formas complexas que estão para além das capacidades de outras técnicas, como a prensagem uniaxial. A matéria-prima do CIP para a cerâmica de alumina pode ser alumina Bayer moída simples, alumina Bayer moída e seca por pulverização ou nanopós SolGel secos por pulverização de alta tecnologia. Algumas das principais vantagens do CIP para cerâmicas de alumina incluem a capacidade de produzir formas mais complexas, gradientes de pressão de prensagem reduzidos, baixo custo de molde para peças complexas com pequenas séries de produção, sem limitação de tamanho e tempos de ciclo de processamento curtos.

Utilização de CIP na produção de isoladores de velas de ignição

Os isoladores de velas de ignição são um dos componentes cerâmicos de maior volume de produção a nível mundial que são fabricados com CIP. Cerca de 3 mil milhões de isoladores de velas de ignição são submetidos a CIP anualmente. A utilização da CIP na produção de isoladores de velas de ignição demonstra a sua capacidade de lidar com grandes volumes de produção e formas complexas. O CIP é o pilar da indústria de velas de ignição e é um processo de custo relativamente baixo, ideal para a complexidade das formas e para grandes séries de produção.

Tipos de matéria-prima CIP

Na produção de cerâmica de alumina utilizando CIP, podem ser utilizados vários tipos de matéria-prima. As matérias-primas normalmente utilizadas incluem alumina Bayer moída simples, alumina Bayer moída e seca por pulverização e, em casos raros, nanopós SolGel secos por pulverização de alta tecnologia. A escolha da matéria-prima depende dos requisitos específicos do componente cerâmico que está a ser produzido. A matéria-prima CIP requer uma excelente fluidez, que é normalmente conseguida através da secagem por pulverização ou da vibração do molde durante o enchimento.

Vantagens do CIP:

- São possíveis formas mais complexas em comparação com a prensagem uniaxial

- Gradientes de pressão de prensagem muito reduzidos, resultando em menos distorção e fissuração

- Baixo custo do molde, ideal para peças complexas com pequenas séries de produção

- Sem limitação de tamanho, adequado para componentes muito grandes

- Tempos de ciclo de processamento curtos, sem necessidade de secagem ou queima do ligante

Desvantagens do CIP:

- Controlo dimensional limitado em comparação com a compactação de moldes metálicos

- A complexidade da forma é superior à da prensagem uniaxial, mas inferior à da moldagem por injeção de pó (PIM)

- Os pós para CIP requerem uma excelente fluidez, frequentemente conseguida através de secagem por pulverização

- Capacidade e capacidade limitadas dos recipientes

- Processo comparativamente manual com taxas de produção mais baixas em comparação com a compactação de matrizes metálicas

O CIP é um processo de estado sólido que oferece várias vantagens para a produção de componentes metálicos de alto desempenho. Proporciona uma microestrutura uniforme, complexidade de forma, baixo custo de ferramentas, escalabilidade do processo e o potencial para produzir peças com uma forma quase líquida com um desperdício mínimo de material. No entanto, também tem limitações, como o facto de estar limitado ao processamento de determinados tipos de pós, a capacidade limitada dos recipientes e a necessidade de mais pós-processamento em comparação com os processos que utilizam ferramentas rígidas. Apesar destas limitações, a CIP continua a ser uma técnica valiosa para a produção em massa de cerâmicas avançadas e para a produção de componentes com formas complexas.

Processo de prensagem isostática a frio

Processo de prensagem uniforme em CIP

A prensagem isostática a frio (CIP) é um método de processamento de materiais através da compactação de pós encerrados num molde de elastómero. O molde é então uniformemente sujeito a pressão líquida, que comprime os pós num sólido altamente compacto. Este processo assegura que a pressão é aplicada uniformemente em todas as direcções, resultando num produto final homogéneo. O CIP pode ser utilizado para uma variedade de materiais, incluindo plásticos, grafite, cerâmica e metalurgia em pó.

Utilização de saco macio ou molde para CIP

No CIP, é utilizado um molde de elastómero ou um saco macio para envolver os pós. Este molde tem baixa resistência à deformação, o que lhe permite comprimir-se facilmente sob a pressão aplicada. A utilização de um saco ou molde macio garante que a pressão é distribuída uniformemente pelos pós, resultando num produto final uniforme e compacto.

Conceito de pós-CIP

Após o processo CIP, o corpo moldado é submetido a um tratamento pós-CIP. Este tratamento envolve um processamento adicional ou sinterização para atingir a resistência e as propriedades finais desejadas. Os tratamentos pós-CIP podem variar consoante o material específico que está a ser processado.

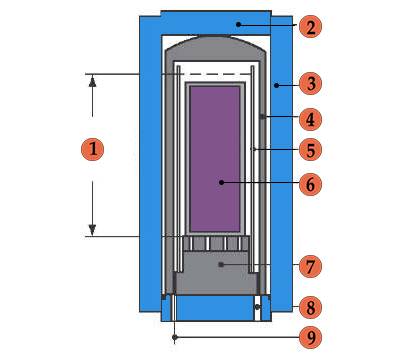

Papel da câmara de óleo no CIP

No CIP, é utilizada uma câmara de óleo como meio de pressão. A câmara de óleo envolve o molde de elastómero e permite a aplicação de pressão líquida. A câmara de óleo desempenha um papel crucial na transmissão uniforme da pressão aplicada ao molde, garantindo que os pós sejam compactados uniformemente.

Ciclos de pressurização e despressurização no CIP

O processo CIP envolve ciclos de pressurização e despressurização. Durante o ciclo de pressurização, a pressão do líquido é aplicada ao molde de elastómero, comprimindo os pós. A pressão é mantida por um período específico, permitindo que os pós se consolidem. Posteriormente, inicia-se o ciclo de despressurização, libertando a pressão e permitindo que o corpo moldado seja recuperado.

Automatização e implementação em larga escala do CIP

O CIP pode ser automatizado e implementado em grande escala para a produção industrial. A automatização permite um controlo preciso dos ciclos de pressurização e despressurização, garantindo resultados consistentes e de alta qualidade. A implementação em larga escala da CIP permite o processamento eficiente de um grande volume de materiais, tornando-a adequada para várias indústrias.

Em geral, a prensagem isostática a frio é um método valioso para o processamento de materiais, proporcionando uma compactação uniforme e produtos finais de alta qualidade. A utilização de um molde de elastómero, câmara de óleo e ciclos de pressurização garante resultados consistentes e permite a produção em grande escala. Quer se trate de plásticos, cerâmica ou metalurgia em pó, o CIP oferece uma solução fiável e eficiente para o processamento de materiais.

Vantagens e desvantagens do CIP para cerâmica de alumina

Vantagens do CIP em comparação com a prensagem uniaxial e outros métodos de moldagem de cerâmica

Quando são necessários componentes com formas complexas que ultrapassam as capacidades da prensagem uniaxial e é necessário um grande volume de produção, a CIP (prensagem isostática a frio) e a moldagem por injeção são as duas principais opções utilizadas. A CIP foi o primeiro método de alta tecnologia referido na literatura para o fabrico de cerâmica de alumina. É normalmente utilizado para a produção em massa de cerâmicas avançadas com formas complexas ou componentes cerâmicos extremamente grandes.

Algumas das principais vantagens do CIP para a cerâmica de alumina são as seguintes:

-

São possíveis formas mais complexas: O CIP permite a produção de componentes com formas complexas que estão para além das capacidades de forma da prensagem uniaxial.

-

Gradientes de pressão de prensagem muito reduzidos: A CIP ajuda a reduzir a distorção e a fissuração, aplicando uma pressão uniforme de todas as direcções em três dimensões.

-

Baixo custo do molde: A CIP é ideal para peças complexas com pequenas séries de produção, uma vez que requer um baixo custo de molde.

-

Sem limitação de tamanho: O CIP não tem qualquer limitação de tamanho, para além dos limites da câmara de prensagem. Por conseguinte, é ideal para componentes muito grandes, especialmente os de forma complexa. Componentes com peso superior a 1 tonelada já foram submetidos à CIP.

-

Tempos de ciclo de processamento curtos: A CIP não requer secagem ou queima de ligante, resultando em tempos de ciclo de processamento mais curtos.

Limitações e desafios da CIP para cerâmica

Apesar das suas vantagens, a CIP também tem algumas limitações e desafios para a cerâmica:

-

Controlo dimensional limitado: Alcançar uma elevada precisão é problemático no CIP devido à necessidade de um molde ou bainha de elastómero muito fino e uniformemente espesso.

-

Complexidade da forma inferior ao PIM: Embora o CIP ofereça uma complexidade de formas superior à prensagem uniaxial, continua a ser inferior à moldagem por injeção de pó (PIM) em termos de complexidade de formas.

-

Requisitos de fluidez do pó: Os pós utilizados na CIP requerem uma excelente fluidez, o que geralmente significa secagem por pulverização ou vibração do molde durante o enchimento.

-

Comparativamente manual: O CIP é um processo comparativamente manual, que requer um manuseamento e controlo cuidadosos.

-

Limitado ao processamento de determinados tipos de pós: A CIP está limitada ao processamento de pós com excelente fluidez, o que pode restringir a gama de materiais que podem ser utilizados.

-

Capacidade limitada do recipiente: A CIP é limitada pela capacidade da câmara de prensagem, o que pode restringir o tamanho dos componentes que podem ser produzidos.

Apesar destas limitações, a CIP continua a ser um método comummente utilizado para a produção em massa de cerâmica avançada com formas complexas ou grandes séries de produção. É particularmente prevalecente na indústria da alumina, onde é o pilar da indústria das velas de ignição e um processo de custo relativamente baixo, ideal para formas complexas e grandes séries de produção. Para além dos isoladores de velas de ignição, outros componentes normalmente submetidos a CIP incluem componentes de desgaste especiais (como os utilizados em bombas e na indústria têxtil) e isoladores eléctricos.

Globalmente, a CIP oferece vantagens únicas para a produção de cerâmica de alumina, permitindo o fabrico de componentes de forma complexa com gradientes de pressão reduzidos e tempos de ciclo de processamento mais curtos. No entanto, é importante considerar as suas limitações e desafios, tais como o controlo dimensional limitado e os requisitos de fluidez do pó, ao decidir sobre o método de conformação de cerâmica adequado para uma aplicação específica.

Aplicações da prensagem isostática a frio

Utilização comum da CIP na produção de cerâmica avançada

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, de forma quase líquida, utilizada para a produção de componentes metálicos e cerâmicos. Embora tenha sido habitualmente utilizada para o processamento de cerâmica, os recentes desenvolvimentos na capacidade de processamento e na metalurgia do pó permitiram que a CIP fosse também cada vez mais utilizada no fabrico de peças metálicas de elevado desempenho.

Vantagens como o processamento em estado sólido, a microestrutura uniforme, a complexidade da forma, o baixo custo das ferramentas e a escalabilidade do processo tornaram o CIP uma via de processamento viável para os metais. Além disso, o potencial de produção de peças de forma quase líquida com um mínimo de desperdício de material tornou o processo mais amplamente aceitável em aplicações de nicho, como a indústria aeroespacial e automóvel.

As aplicações comuns da prensagem isostática a frio incluem a consolidação de pós cerâmicos, grafite, materiais refractários, isoladores eléctricos e a compressão de cerâmicas avançadas. Materiais como o nitreto de silício, o carboneto de silício, o nitreto de boro, o carboneto de boro, o boreto de titânio e o espinélio são normalmente utilizados. A tecnologia está também a expandir-se para novas aplicações, como a compressão de alvos de pulverização catódica, o revestimento de componentes de válvulas utilizados para reduzir o desgaste dos cilindros nos motores e aplicações nas indústrias das telecomunicações, eletrónica, aeroespacial e automóvel.

Papel do CIP na indústria das velas de ignição e na indústria da alumina

O CIP desempenha um papel significativo na indústria das velas de ignição e na indústria da alumina. Na indústria das velas de ignição, o CIP é normalmente utilizado para a produção em massa de cerâmica avançada com formas complexas ou componentes cerâmicos extremamente grandes. Não é apenas utilizado para isoladores de velas de ignição, mas também para componentes de desgaste especiais em bombas e na indústria têxtil, bem como para isoladores eléctricos.

Na indústria da alumina, o CIP é considerado o pilar da indústria das velas de ignição. Trata-se de um processo de custo relativamente baixo, ideal para a complexidade das formas e para grandes séries de produção. Isto torna-o uma técnica essencial para o fabrico eficiente de velas de ignição.

Em geral, a prensagem isostática a frio é um processo comprovado para a produção de peças de alto desempenho em vários sectores. A sua capacidade de atingir altas densidades para cerâmica e a sua versatilidade no processamento de cerâmica e metais tornam-na uma técnica valiosa para os fabricantes.

Comparação com outras tecnologias de compressão

Prensagem isostática a frio vs. Prensagem isostática a quente: Uma visão geral comparativa

No domínio do processamento de materiais, destacam-se duas técnicas poderosas: A Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP). Embora ambos os métodos partilhem o objetivo de melhorar as propriedades dos materiais, fazem-no em condições diferentes, oferecendo cada um deles vantagens únicas. Aqui está uma visão geral comparativa da Prensagem Isostática a Frio vs. Prensagem Isostática a Quente:

Prensagem isostática a frio (CIP): A prensagem isostática a frio, muitas vezes referida como compactação isostática a frio, envolve submeter um material a uma pressão uniforme de todos os lados. Isto é conseguido através da imersão do material num meio fluido de alta pressão e da aplicação de pressão hidráulica. A CIP é particularmente eficaz para moldar e consolidar materiais em pó, criando formas complexas e atingindo uma elevada densidade verde.

Prensagem isostática a quente (HIP): A prensagem isostática a quente (HIP) é uma tecnologia de processo que utiliza alta temperatura e alta pressão para submeter produtos metálicos ou cerâmicos a uma pressão igual em todas as direcções, de modo a que as peças possam ser sinterizadas e densificadas. Em 2021, a Associação Norte-Americana de Tratamento Térmico, um representante da indústria global de tratamento térmico, classificou a prensagem isostática a quente, a tecnologia de combustão de hidrogénio e a tecnologia de fabrico aditivo como as três tecnologias e processos mais promissores.

O equipamento de prensagem isostática a quente é composto por um recipiente de alta pressão, um forno de aquecimento, um compressor, uma bomba de vácuo, um tanque de armazenamento, um sistema de arrefecimento e um sistema de controlo informático, sendo o recipiente de alta pressão o dispositivo-chave de todo o equipamento.

Deste ponto de vista, a procura de métodos alternativos que vão ao encontro do avanço da tecnologia e satisfaçam os requisitos tecnológicos não só para substratos metálicos e cerâmicos, mas também para substratos à base de polímeros, incentivou os investigadores a trabalhar em novas técnicas e métodos. O "método de deposição de aerossóis de pó cerâmico", que é apontado, não só exige tratamento térmico adicional a alta temperatura ou etapas de sinterização, como também uma aplicabilidade homogénea e contínua a grandes áreas. Tornou-se uma tendência que atrai anualmente a atenção dos investigadores em tecnologias de materiais semicondutores. Em resultado de todas estas vantagens, o método de deposição de aerossóis foi considerado digno de ser examinado, tanto em termos dos seus pormenores técnicos como da sua aplicabilidade e, uma vez que se trata de uma tecnologia virgem que ainda está aberta ao desenvolvimento no terreno, pode satisfazer as necessidades das tecnologias de semicondutores de nova geração.

Existe uma vantagem distinta na utilização da prensagem isostática, exceto para o alumínio e o ferro compactados a altas densidades. A altas densidades, tanto a compactação isostática como a compactação em matriz produzem densidades verdes semelhantes com pós de ferro e alumínio. No entanto, para materiais como o alumínio, que têm uma tensão de cisalhamento constante, a pressão radial torna-se aproximadamente igual à pressão axial, ou seja, aproxima-se de uma distribuição de pressão isostática. No entanto, para materiais como o cobre, em que a tensão de cedência é uma função da tensão normal no plano de corte, a pressão radial permanece inferior à pressão axial. Embora a distribuição de pressão dentro de um compacto prensado a frio possa tornar-se isostática, presumivelmente, a relação pressão vs. densidade deve ser idêntica à da compactação isostática apenas se a distribuição de densidade for igualmente uniforme.

Em resumo,Prensagem isostática a frio e a prensagem isostática a quente representam abordagens distintas ao processamento de materiais, cada uma com as suas próprias vantagens. A decisão entre as duas depende dos objectivos específicos do seu projeto e das características dos materiais envolvidos.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

Artigos relacionados

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- O que é a máquina de prensagem isostática

- Guia completo de prensagem isostática: processos e características

- Compreender o processo de prensagem isostática e os seus tipos