É um cenário familiar para muitos engenheiros de materiais e gerentes de laboratório. Após semanas de trabalho meticuloso — formulando o pó, montando a prensa e programando cuidadosamente o forno de sinterização — você abre a porta para um novo lote de componentes de alto desempenho. Mas, em vez das peças perfeitas que você precisa, você encontra uma coleção de falhas rachadas, empenadas ou distorcidas. O prazo do projeto se aproxima, os custos de material desperdiçado aumentam e você está de volta ao ponto de partida.

Você pensa consigo mesmo: "A taxa de aquecimento foi muito rápida? Houve um problema com o aglutinante? Talvez fosse um lote ruim de pó?" A solução de problemas começa, mas a raiz do problema permanece elusiva.

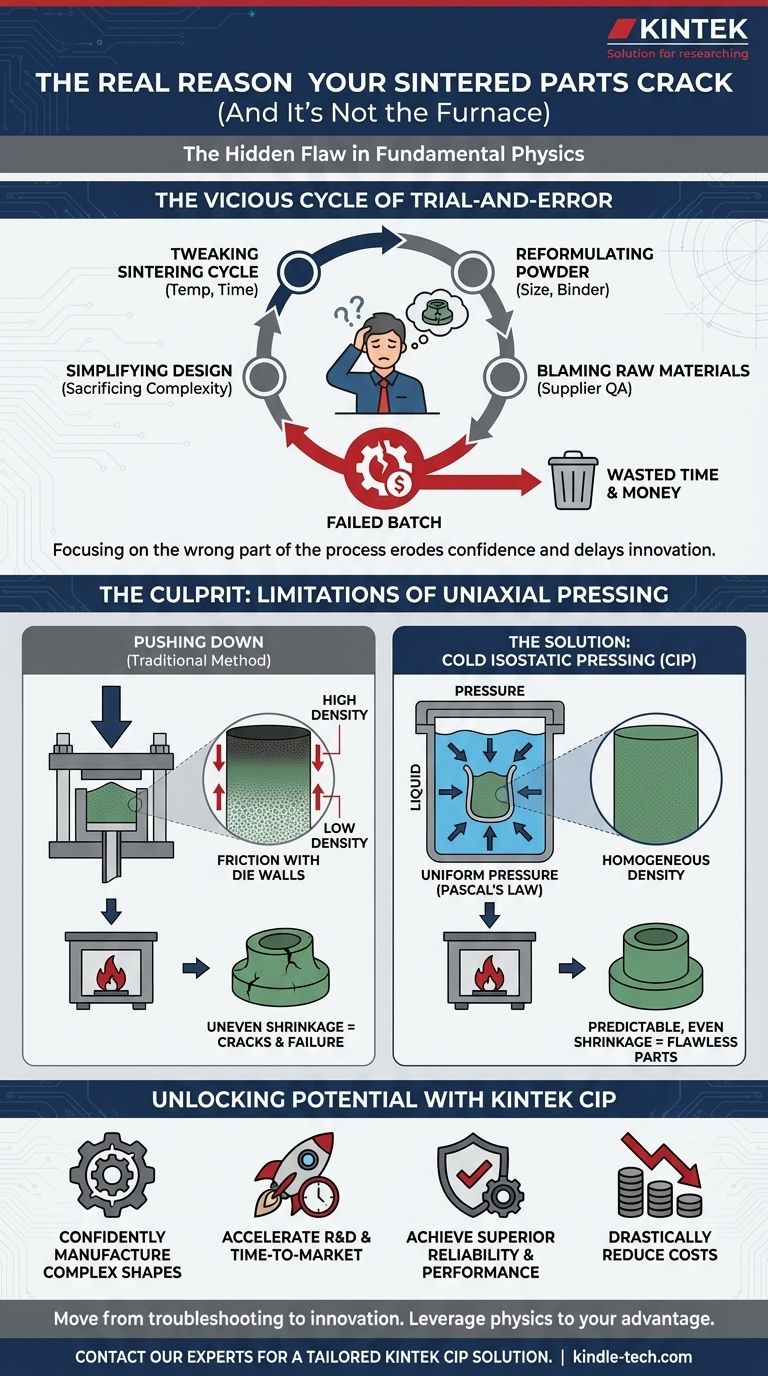

O Ciclo Vicioso de Tentativa e Erro

Este não é um incidente isolado; é uma dor de cabeça crônica no mundo dos materiais avançados. Quando confrontadas com resultados inconsistentes na produção de peças a partir de pós cerâmicos, metálicos ou de carboneto, as equipes geralmente se encontram presas em um ciclo custoso.

Você pode tentar:

- Ajustar o ciclo de sinterização: Ajustar temperaturas, tempos de permanência e condições atmosféricas.

- Reformular o pó: Alterar o tamanho da partícula, a distribuição ou os aglutinantes.

- Culpar as matérias-primas: Devolver amostras ao fornecedor, questionando o controle de qualidade deles.

- Simplificar o design: Sacrificar a complexidade do componente na esperança de alcançar um resultado bem-sucedido.

Cada tentativa fracassada não desperdiça apenas um único lote. Consome semanas de valioso tempo de P&D, queima pós caros de alta pureza e acumula custos de energia pela operação do forno. Mais importante ainda, erode a confiança. Atrasa lançamentos de produtos, compromete contratos e força sua equipe a gastar tempo apagando incêndios em vez de inovar. Mas e se todos esses esforços estiverem focados na parte errada do processo?

O Culpado Escondido à Vista: Uma Falha na Física Fundamental

A verdade frustrante é que, em muitos casos, a falha fatal foi selada em seu componente muito antes de ele entrar no forno. O problema não é o seu material ou o seu tratamento térmico — é a forma como a peça foi formada inicialmente.

A Limitação de "Empurrar para Baixo"

A maioria dos componentes é formada usando uma prensa uniaxial tradicional, onde um punção compacta o pó dentro de uma matriz rígida aplicando pressão de uma única direção. Parece simples, mas este método tem uma limitação física fundamental: atrito.

À medida que o punção empurra para baixo, o atrito entre as partículas do pó e as paredes da matriz impede que a pressão se distribua uniformemente. O pó diretamente sob o punção é compactado densamente, mas o pó na parte inferior e nas laterais da matriz recebe muito menos força.

O resultado é uma peça "verde" (um componente não sinterizado) com gradientes de densidade invisíveis — pontos fracos ocultos e tensões internas. Quando você aquece posteriormente esta peça não uniforme em um forno, essas zonas de densidade diferente encolhem em taxas diferentes. Esse encolhimento desigual é o que causa as rachaduras, o empenamento e a falha que têm prejudicado seu trabalho.

É por isso que ajustar o forno muitas vezes falha. Você está tentando corrigir um problema estrutural profundo com uma solução superficial. É como tentar consertar a fundação rachada de uma casa aplicando uma nova camada de tinta.

Combatendo a Física com Física: A Solução de Prensagem Isostática

Para criar um componente final sem falhas, você deve primeiro criar uma peça verde sem falhas. Isso requer um método que supere as limitações físicas da prensagem uniaxial. Você precisa de uma maneira de aplicar pressão não de uma direção, mas de todas as direções simultaneamente.

É precisamente para isso que a Prensagem Isostática a Frio (CIP) foi projetada.

Em vez de uma matriz rígida, a CIP usa um molde flexível e selado preenchido com seu pó. Este molde é submerso em uma câmara de líquido, e uma bomba pressuriza o líquido. Com base em um princípio fundamental da física (Lei de Pascal), essa pressão é transmitida instantânea e igualmente a cada ponto da superfície do molde.

Imagine apertar uma bola de neve nas mãos em concha. A pressão vem de todos os lados, criando uma esfera uniformemente densa. Esse é o princípio da CIP. Ela compacta o pó de forma homogênea, eliminando completamente os gradientes de densidade e as tensões internas que afligem as peças prensadas uniaxialmente.

Um componente formado com CIP entra no forno como uma massa perfeitamente uniforme. Ao ser aquecido, ele encolhe de forma previsível e uniforme, sem os conflitos internos que levam à falha. Nossos sistemas KINTEK CIP são projetados como uma resposta direta a este desafio. Eles não são apenas mais um equipamento; são uma ferramenta construída sobre um profundo entendimento da mecânica de pós, permitindo que você produza peças verdes estruturalmente sólidas desde o seu núcleo.

De Solução de Problemas à Inovação: O Que é Possível Agora?

Quando você elimina a causa raiz da inconsistência na qualidade das peças, você faz mais do que apenas resolver um problema de produção. Você desbloqueia novo potencial para toda a sua operação.

Com um processo CIP confiável, sua equipe finalmente pode:

- Fabricar formas complexas com confiança: Produzir geometrias intrincadas, componentes grandes ou peças com altas relações de aspecto que antes eram impossíveis de fazer sem defeitos.

- Acelerar P&D e o tempo de chegada ao mercado: Pare de desperdiçar semanas em solução de problemas e redirecione esse valioso tempo de engenharia para o desenvolvimento de novos materiais e produtos de próxima geração.

- Alcançar confiabilidade e desempenho superiores: Fabricar componentes de alto desempenho — como ferramentas resistentes ao desgaste ou isoladores cerâmicos avançados — com a integridade estrutural quase perfeita que seus clientes exigem.

- Reduzir drasticamente os custos: Cortar o orçamento desperdiçado em pós caros descartados, execuções de forno falhas e ciclos intermináveis de controle de qualidade.

Ao ir além das limitações da prensagem tradicional, você transforma seu laboratório de um local de solução de problemas constante em um centro de inovação genuína.

Seus desafios são únicos, desde os materiais que você usa até os componentes que você pretende criar. Em vez de lutar contra a física da compactação de pós, é hora de aproveitá-la a seu favor. Nossa equipe pode ajudá-lo a analisar seu processo atual, identificar a verdadeira fonte de falha e determinar como uma solução CIP personalizada pode ajudá-lo a atingir seus objetivos de projeto de forma mais rápida e confiável. Vamos discutir o que está impedindo você e como podemos ajudá-lo a avançar. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

Artigos relacionados

- O processo de funcionamento da prensa para comprimidos que deve conhecer

- Mini prensa de comprimidos à escala de laboratório: Aplicações, processos e características

- Passos e precauções de funcionamento da prensa eléctrica para comprimidos

- Etapas de funcionamento da prensa para comprimidos totalmente automática e acessórios de substituição

- Preparação da amostra e método de descarga da prensa eléctrica para comprimidos