Fabrico de alvos

Métodos de fabricação

As chapas e tubos de alvo de aspersão são fabricados através de métodos convencionais adaptados ao sistema de material específico. Esses métodos englobam uma gama de técnicas, incluindo fundição, laminação e usinagem, que são selecionadas com base nas propriedades do material e nas especificações desejadas do alvo. Por exemplo, os materiais com elevados pontos de fusão, como o tungsténio e o molibdénio, requerem frequentemente processos especializados, como a metalurgia do pó, para atingir a densidade e homogeneidade necessárias.

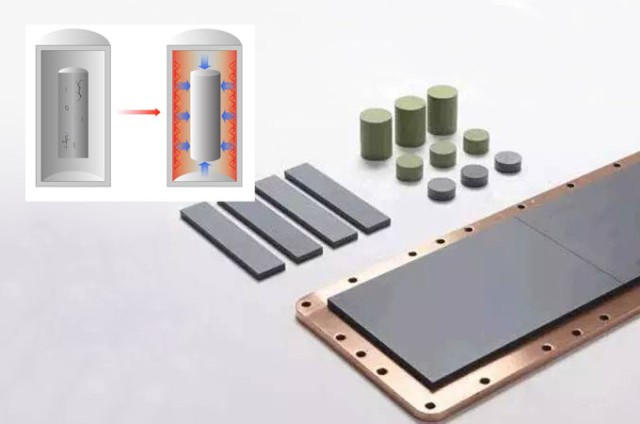

No caso dos compósitos, que normalmente consistem em dois ou mais materiais distintos, o processo de fabrico torna-se mais complexo. A metalurgia do pó, um método versátil, é frequentemente utilizada para combinar estes materiais numa estrutura coesa. Este processo envolve várias etapas: as matérias-primas são primeiro misturadas numa mistura homogénea de pó, que é depois compactada na forma desejada sob alta pressão. A forma compactada é posteriormente sinterizada a temperaturas elevadas para conseguir a ligação entre as partículas, resultando num alvo denso e uniforme.

Para materiais que exigem níveis ainda mais elevados de pureza e controlo, são utilizadas técnicas avançadas como a fusão por arco de vácuo ou a fusão por feixe de electrões. Estes métodos não só aumentam a pureza do alvo, como também refinam a sua microestrutura, o que é crucial para obter um desempenho ótimo de pulverização catódica. A escolha do método de fabrico é, portanto, um fator crítico para determinar a qualidade final e o desempenho do alvo de pulverização catódica.

Técnicas de purificação

Para obter alvos de pulverização de pureza ultra-alta, a remoção de impurezas é fundamental. Este processo pode ser realizado através de dois métodos principais: fusão por feixe de electrões num sistema de alto vácuo e lixiviação em sais reactivos. Cada método oferece vantagens únicas e é adequado a diferentes tipos de materiais e requisitos de fabrico.

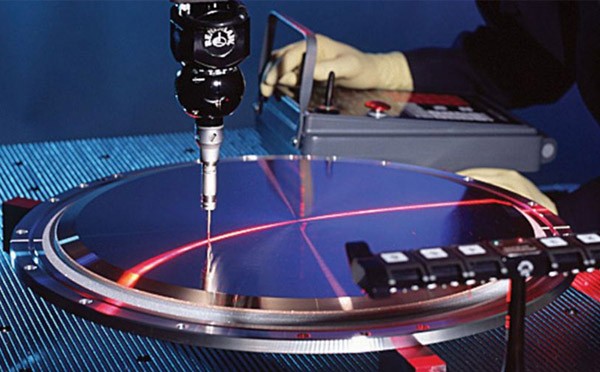

Fusão por feixe de electrões

A fusão por feixe de electrões (EBM) funciona em condições de alto vácuo, o que minimiza o risco de contaminação por gases atmosféricos. O processo consiste em dirigir um feixe de electrões focalizado para o material alvo, provocando a sua fusão e posterior solidificação. Este método é particularmente eficaz para materiais com pontos de fusão elevados, uma vez que o calor intenso gerado pelo feixe de electrões pode facilmente ultrapassar as suas temperaturas de fusão. O ambiente de alto vácuo garante que quaisquer gases residuais sejam evacuados, purificando ainda mais o material.

Lixiviação em sais reactivos

A lixiviação, por outro lado, envolve a imersão do material alvo num banho de sais reactivos. Estes sais reagem seletivamente com as impurezas e dissolvem-nas, deixando para trás o material puro. Esta técnica é frequentemente utilizada para materiais sensíveis a temperaturas elevadas ou para aqueles que requerem um processo de purificação mais controlado. A escolha do sal e a duração do processo de lixiviação são factores críticos que podem influenciar significativamente a pureza do produto final.

Ambos os métodos são componentes essenciais do processo de fabrico de alvos de pulverização catódica de pureza ultra elevada, garantindo que o produto final cumpre os rigorosos requisitos de pureza necessários para aplicações de elevado desempenho.

Placas de apoio/tubos, soldadura e ligação por difusão

As placas de suporte desempenham um papel crucial no desempenho dos alvos de pulverização catódica, necessitando de propriedades como a baixa resistividade, a elevada permeabilidade magnética e a boa condutividade térmica. Estas caraterísticas são essenciais para garantir uma transferência de energia eficiente e uma distribuição óptima do campo magnético durante o processo de pulverização catódica.

Para fixar os alvos a estas placas de suporte, são utilizadas duas técnicas principais: a soldadura e a ligação por difusão.A soldadura envolve a utilização de um metal de enchimento com um ponto de fusão inferior ao dos materiais do alvo e da placa de suporte. Este método permite um controlo preciso da resistência e das propriedades térmicas da ligação, tornando-o adequado para aplicações que requerem uma gestão térmica específica.

Em contraste,ligação por difusão é um processo de união em estado sólido que não envolve a fusão de materiais. Em vez disso, baseia-se na aplicação de alta pressão e temperatura para criar uma forte ligação metalúrgica entre o alvo e a placa de suporte. Esta técnica é particularmente vantajosa para aplicações de alta temperatura e materiais que podem degradar-se quando expostos a temperaturas elevadas, uma vez que minimiza os danos térmicos e assegura uma ligação robusta.

A escolha entre a soldadura e a ligação por difusão depende muitas vezes dos requisitos específicos da aplicação, incluindo as propriedades do material do alvo e da placa de suporte, as condições de funcionamento e as caraterísticas de ligação pretendidas. Ambos os métodos são essenciais para a integração bem-sucedida de alvos com placas de apoio, garantindo a longevidade e a eficiência do processo de pulverização catódica.

Uniformidade do alvo de pulverização e qualidade do filme

Considerações macroscópicas e microscópicas

A uniformidade dos alvos de pulverização não é apenas um atributo desejável, mas um fator crítico que influencia diretamente a qualidade dos filmes depositados. Essa uniformidade é influenciada por uma combinação de caraterísticas macroscópicas e microscópicas, cada uma desempenhando um papel significativo na determinação da taxa de pulverização e do processo geral de formação do filme.

Factores Macroscópicos:

- Porosidade: A presença de poros no material alvo pode levar a inconsistências no processo de pulverização catódica. Os poros actuam como barreiras, interrompendo o fluxo uniforme de átomos do alvo para o substrato. Isto pode resultar numa espessura e composição não uniformes da película, o que é prejudicial para o desempenho do produto final.

- Tamanho do grão: O tamanho dos grãos no material alvo é outro fator macroscópico que afecta a uniformidade. Grãos maiores podem levar a taxas de pulverização não uniformes, pois o processo de remoção de material torna-se menos consistente em toda a superfície do alvo.

Factores Microscópicos:

- Orientação do cristal: No nível microscópico, a orientação dos grãos de cristal dentro do material alvo desempenha um papel crucial. Diferentes orientações de cristais exibem taxas de pulverização variadas, um fenómeno conhecido como pulverização preferencial. Isto pode causar variações localizadas na composição e estrutura da película, afectando a sua qualidade e desempenho globais.

Ao controlar cuidadosamente os factores macroscópicos e microscópicos, os fabricantes podem assegurar um processo de pulverização catódica mais uniforme, conduzindo a películas de qualidade superior com propriedades consistentes.

Porosidade e vazios

A porosidade e os vazios são defeitos críticos que podem surgir durante várias fases do processo de fabrico, afectando significativamente a uniformidade da taxa de pulverização e a qualidade global da película depositada. Estes defeitos têm frequentemente origem nas limitações inerentes aos métodos de fabrico convencionais, como a fundição, a metalurgia do pó e mesmo durante as fases de purificação, em que os processos a alta temperatura podem introduzir inconsistências microestruturais.

Por exemplo, na metalurgia do pó, a consolidação de pós metálicos numa forma sólida pode deixar vazios microscópicos se o processo de sinterização não for perfeitamente controlado. Do mesmo modo, durante a fundição, o aprisionamento de gás pode criar porosidade, especialmente em materiais com pontos de fusão elevados, em que a viscosidade do metal fundido pode impedir a fuga de gases. Estes vazios e poros podem atuar como locais preferenciais para a iniciação de fissuras, conduzindo a taxas de pulverização não uniformes e a uma má qualidade da película.

Além disso, a presença de porosidade e vazios pode também afetar a condutividade térmica e eléctrica do material alvo, complicando ainda mais o processo de pulverização catódica. Por exemplo, regiões com alta porosidade podem pulverizar a taxas diferentes em comparação com áreas mais densas, levando a variações na espessura e composição do filme. Esta não uniformidade é particularmente problemática em aplicações onde as propriedades precisas do filme são críticas, como na fabricação de semicondutores.

Sputtering preferencial e morfologia de grãos

Diferentes orientações cristalinas exibem taxas de pulverização variadas, um fenómeno conhecido comopulverização catódica preferencial. Esta erosão selectiva pode influenciar significativamente amorfologia do grão etamanho do material, que são diretamente afectados pelos processos de fabrico utilizados.

No contexto dadeposição em fase vapor por processo físico (PVD) a uniformidade da película pulverizada depende fortemente da consistência do material alvo. Aestrutura do grão do alvo, caracterizada pela sua orientação e tamanho, desempenha um papel crucial na determinação da eficiência da pulverização catódica e da qualidade da película resultante. Por exemplo, os grãos com determinadas orientações podem sofrer erosão mais rapidamente, conduzindo a uma pulverização não uniforme e comprometendo potencialmente a integridade da película depositada.

Os processos de fabrico, tais comometalurgia do pó eprensagem isostática a quente (HIP)são fundamentais para moldar a estrutura de grão do material alvo. Estes processos não só influenciam a densidade e a porosidade do alvo, como também ditam a morfologia final do grão, que, por sua vez, afecta o comportamento da pulverização catódica. Por conseguinte, compreender e controlar estes parâmetros de fabrico é essencial para otimizar o desempenho dos alvos de pulverização catódica PVD.

Prensagem isostática a quente (HIP) e tratamento térmico de alta pressão (HPHT)

Aplicações HIP

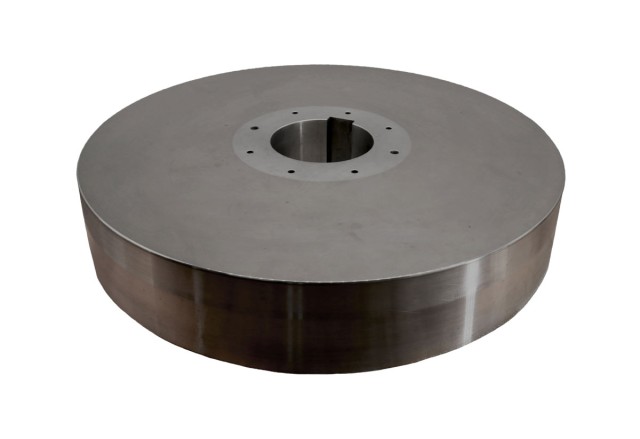

A prensagem isostática a quente (HIP) é um processo crítico no fabrico de alvos de pulverização de alta qualidade, particularmente para materiais produzidos através de fundição e metalurgia do pó. A principal função da HIP é eliminar a porosidade e os espaços vazios nestes materiais, aumentando assim a sua densidade e uniformidade. Este processo envolve a sujeição do material a alta pressão e temperatura num ambiente controlado, que comprime o material e o força a atingir uma densidade quase perfeita.

A importância da HIP na redução da porosidade não pode ser exagerada. A porosidade, que pode surgir de vários processos de fabrico, tem um impacto significativo na taxa de pulverização e na qualidade geral da película formada. Ao remover estes vazios microscópicos, a HIP assegura que o alvo de pulverização se comporta uniformemente durante o processo de pulverização, conduzindo a uma deposição de película mais consistente.

Além disso, a HIP contribui para a integridade estrutural dos alvos de pulverização. Os materiais que passam por HIP apresentam propriedades mecânicas superiores, incluindo maior resistência e tenacidade. Isto é particularmente importante para aplicações de alto desempenho em que a fiabilidade e a longevidade dos alvos de pulverização catódica são fundamentais.

Em resumo, a HIP é uma técnica indispensável na produção de alvos de pulverização catódica, assegurando que estes cumprem os requisitos rigorosos de alta densidade, uniformidade e integridade estrutural.

Vantagens do HPHT

O tratamento de alta pressão e alta temperatura (HPHT) oferece várias vantagens no fabrico de vários sistemas de materiais. Um dos principais benefícios é a uniformidade de temperatura aprimorada que ele proporciona, o que garante que todo o sistema de material seja submetido a condições térmicas consistentes. Esta uniformidade é crucial para manter a integridade e o desempenho do produto final.

O HPHT também permite taxas de arrefecimento controladas, o que é essencial para evitar tensões térmicas e fissuras nos materiais. Ao gerir com precisão o processo de arrefecimento, os fabricantes podem obter as propriedades mecânicas desejadas e minimizar os defeitos. Este nível de controlo é particularmente importante na produção de materiais de elevado valor, como os diamantes, em que mesmo pequenas imperfeições podem afetar significativamente a qualidade e o valor de mercado.

Além disso, o HPHT facilita a repetição dos tempos de processo, garantindo que cada lote de materiais seja produzido em condições idênticas. Essa repetibilidade é vital para manter a qualidade e o desempenho consistentes do produto. Por exemplo, na indústria de diamantes, o HPHT pode transformar diamantes menos atraentes em diamantes de alta qualidade, incolores, cor-de-rosa, azuis ou amarelo-canário, aumentando significativamente o seu valor de mercado.

O processo de HPHT envolve submeter os diamantes a alta pressão e temperatura, o que não apenas melhora a sua cor, mas também aumenta a sua clareza. Isto faz com que os diamantes HPHT sejam altamente desejáveis na indústria de jóias, onde a claridade e a cor são os principais determinantes da qualidade de um diamante. Apesar de algumas diferenças entre os diamantes HPHT e os diamantes de Deposição Química de Vapor (CVD), o tratamento HPHT é frequentemente usado para melhorar o acabamento dos diamantes CVD, garantindo que eles atendam aos padrões de alta qualidade.

Em resumo, o tratamento HPHT oferece uma série de benefícios que são essenciais para a fabricação de materiais de alta qualidade. A sua capacidade de fornecer uniformidade de temperatura melhorada, taxas de resfriamento controladas e tempos de processo repetíveis torna-o uma técnica inestimável em várias indústrias, particularmente na produção de materiais de alto valor como os diamantes.

HIP canulada e colagem por difusão

As técnicas de prensagem isostática a quente canulada (HIP) e de ligação por difusão são essenciais para a produção de formas complexas e para garantir uma ligação robusta entre o alvo e a placa de suporte. Estes métodos são particularmente vantajosos quando se trata de materiais de alta qualidade que requerem propriedades superiores, como a resistência à corrosão e ao desgaste, frequentemente aplicados em substratos mais económicos para otimizar a eficiência dos custos.

A HIP pode facilitar múltiplas ligações por difusão num único ciclo de processo, tornando-a uma solução versátil e eficiente para necessidades de fabrico complexas. A técnica é compatível com uma vasta gama de materiais, incluindo metais como o níquel, o cobalto, o tungsténio, o titânio, o molibdénio, o alumínio, o cobre e ligas à base de ferro, bem como cerâmicas, vidros, intermetálicos e plásticos de elevado desempenho.

O processo envolve um controlo rigoroso da pureza do gás inerte, normalmente utilizando árgon, para cumprir ou exceder as especificações do cliente, militares e industriais. Os ciclos HIP reproduzíveis e automatizados são adaptados para satisfazer as necessidades específicas dos clientes, garantindo a rastreabilidade dos componentes do início ao fim. Além disso, está disponível apoio técnico para a HIP de novos materiais ou ligas, e o processo é adaptável a vários requisitos de ferramentas, garantindo a compatibilidade com o ciclo HIP e as especificações do material.

Ao utilizar a HIP canulada e a ligação por difusão, os fabricantes podem obter não só ligações fortes e fiáveis, mas também a produção de geometrias complexas que seriam difíceis de obter através de outros métodos. Esta versatilidade e precisão tornam estas técnicas indispensáveis no fabrico de alvos de pulverização catódica de alta qualidade.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Esterilizador de Laboratório Automático com Display Digital Portátil Autoclave de Laboratório para Pressão de Esterilização

- Moinho de Bolas Vibratório de Alta Energia para Laboratório Tipo Tanque Único

- Moinho de Bolas Vibratório de Alta Energia para Uso em Laboratório

Artigos relacionados

- Princípio e processo de prensagem isostática a frio

- Etapas de funcionamento da prensa isostática automática

- Explorando as aplicações da prensagem isostática

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização