Aplicações aeroespaciais

Compósitos de matriz cerâmica para cascos de naves espaciais

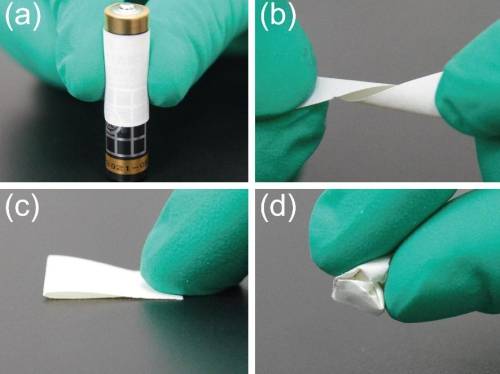

Os Compósitos de Matriz Cerâmica (CMCs) revolucionaram a indústria aeroespacial, particularmente na construção de cascos de naves espaciais e bocais de foguetões (câmaras de impulso).Estes materiais avançados são normalmente compostos por fibras cerâmicas, como a fibra de carbono ou o carboneto de silício, incorporadas numa matriz cerâmica.Esta combinação única oferece propriedades superiores que são cruciais para os ambientes adversos encontrados nas missões espaciais.

Uma das principais vantagens das CMCs é a sua excecional resistência térmica.Ao contrário dos metais tradicionais, que podem derreter ou degradar-se sob as temperaturas extremas registadas durante a reentrada na atmosfera ou a propulsão de foguetões, as CMC mantêm a sua integridade estrutural.Isto deve-se à capacidade das fibras cerâmicas para suportar temperaturas elevadas sem deformação significativa ou perda de resistência.

Além disso, as CMC são significativamente mais leves do que as suas contrapartes metálicas.O peso reduzido traduz-se num menor consumo de combustível e numa maior capacidade de carga útil, que são factores críticos na exploração espacial.Por exemplo, a utilização de CMCs em bocais de foguetões permite uma propulsão mais eficiente, conduzindo a um maior impulso e a um melhor desempenho.

Para além das suas vantagens térmicas e de peso, os CMC apresentam uma excelente resistência à corrosão e à oxidação.Esta durabilidade é essencial para a fiabilidade a longo prazo dos componentes das naves espaciais, garantindo um desempenho consistente durante todo o seu tempo de vida operacional.

A versatilidade dos CMCs também é digna de nota.Podem ser adaptados para satisfazer requisitos específicos, variando o tipo e a disposição das fibras de reforço e o material da matriz.Esta capacidade de personalização faz dos CMCs a escolha ideal para uma vasta gama de aplicações aeroespaciais, desde escudos térmicos de naves espaciais a componentes de motores de foguetões.

Em resumo, os compósitos de matriz cerâmica tornaram-se indispensáveis no sector aeroespacial devido à sua combinação única de resistência térmica, propriedades de leveza, durabilidade e versatilidade.À medida que a exploração espacial continua a avançar, espera-se que o papel dos CMCs se expanda, alargando ainda mais os limites do que é possível na engenharia aeroespacial.

Revestimentos cerâmicos de temperatura ultra-alta

Os revestimentos cerâmicos de temperatura ultra-alta (UHTC), como os compostos por HfB₂, ZrB₂ e ZrC, desempenham um papel fundamental no aumento da durabilidade da superfície de aeronaves de alta velocidade.Estes materiais são indispensáveis devido à sua capacidade excecional para suportar temperaturas extremas e resistir à ablação e à erosão.A necessidade de tais revestimentos torna-se evidente quando se consideram as condições operacionais das aeronaves de alta velocidade, que podem registar temperaturas superiores a 2000°C em meros momentos, à medida que se aproximam de velocidades de Mach 10.

| Material | Ponto de fusão (°C) | Aplicações |

|---|---|---|

| HfB₂ | >3000 | Revestimentos para aeronaves |

| ZrB₂ | >3000 | Revestimentos para aeronaves |

| ZrC | >3000 | Revestimentos para aeronaves |

Os elevados pontos de fusão destes UHTC, que ultrapassam frequentemente os 3000°C, são atribuídos às suas fortes ligações covalentes e às baixas taxas de auto-difusão.No entanto, estas propriedades também contribuem para um desafio significativo: a baixa resistência à fratura durante o processo de sinterização.Para atenuar este problema, os fabricantes incorporam frequentemente agentes de endurecimento, tais como partículas ou fibras, na matriz cerâmica.Esta abordagem não só aumenta a tenacidade do material, como também facilita a densificação através de métodos como o Spark Plasma Sintering (SPS), que permite a sinterização a temperaturas relativamente mais baixas.

Em resumo, os revestimentos UHTC são essenciais para garantir a integridade estrutural e a longevidade operacional das aeronaves de alta velocidade, particularmente em ambientes onde os materiais convencionais se degradariam rapidamente.A sua combinação única de resistência a altas temperaturas e resistência à abrasão por ablação torna-os um componente insubstituível na engenharia aeroespacial moderna.

Materiais transparentes às ondas de alta temperatura

O nitreto de silício, o nitreto de boro e outras cerâmicas de nitreto surgiram como materiais essenciais no sector aeroespacial devido às suas propriedades excepcionais.Estes materiais apresentam resistência a altas temperaturas, baixa constante dieléctrica e perda dieléctrica, resistência à deformação e resistência superior à oxidação.Estes atributos tornam-nos ideais para utilização como uma nova geração de materiais transparentes às ondas, cruciais para aplicações em que tanto a estabilidade térmica como a transparência electromagnética são essenciais.

Na indústria aeroespacial, a necessidade de materiais que possam suportar temperaturas extremas, mantendo a sua integridade estrutural e propriedades electromagnéticas, é primordial.As cerâmicas de nitreto de silício e nitreto de boro cumprem estes requisitos rigorosos, tornando-as indispensáveis na conceção e construção de componentes avançados de naves espaciais.A sua capacidade de resistir à degradação térmica e de manter propriedades dieléctricas baixas garante que podem funcionar eficazmente em ambientes de elevada tensão, como os encontrados durante a reentrada ou nas condições adversas do espaço.

Além disso, a resistência à fluência e à oxidação destes materiais aumenta ainda mais a sua durabilidade e fiabilidade.A resistência à fluência é particularmente importante em aplicações a altas temperaturas, onde os materiais podem deformar-se ao longo do tempo sob tensão constante.A resistência à oxidação assegura que estas cerâmicas podem manter as suas propriedades estruturais e funcionais mesmo na presença de ambientes oxidantes, o que é fundamental para a sua longevidade em aplicações aeroespaciais.

A integração de cerâmicas de nitreto de silício e nitreto de boro em materiais transparentes a ondas representa um avanço significativo na engenharia aeroespacial.Estes materiais não só satisfazem os exigentes requisitos físicos e químicos das aplicações aeroespaciais, como também contribuem para o desempenho geral e a segurança das naves espaciais e sistemas relacionados.À medida que a indústria aeroespacial continua a alargar as fronteiras da tecnologia e da exploração, o desenvolvimento e a utilização destes materiais transparentes às ondas a alta temperatura desempenharão um papel cada vez mais vital.

Aplicações de informação eletrónica

Placas de circuitos cerâmicos

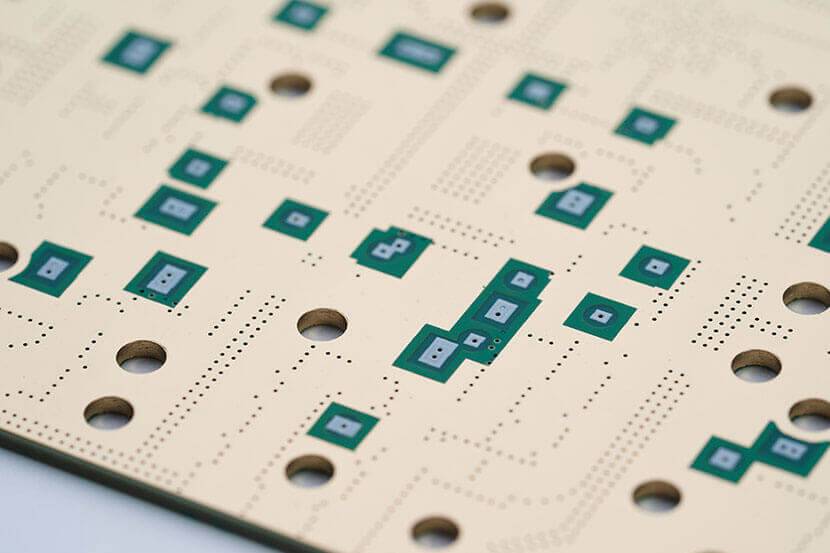

As cerâmicas de engenharia, como o nitreto de alumínio, a alumina e os substratos de safira, são fundamentais para o avanço da tecnologia da informação eletrónica.Estes materiais são cada vez mais utilizados em placas de circuitos altamente integrados devido à sua superior condutividade térmica, propriedades dieléctricas e estabilidade mecânica.A integração destas cerâmicas nas placas de circuitos permite um melhor desempenho e fiabilidade dos dispositivos electrónicos, especialmente em aplicações que requerem uma integração de alta potência e alta densidade.

No domínio da informação eletrónica, o papel das placas de circuitos cerâmicos não pode ser sobrestimado.Servem como espinha dorsal dos sistemas electrónicos modernos, apoiando a miniaturização e a eficiência dos componentes.Por exemplo, os substratos de nitreto de alumínio são preferidos pelas suas excelentes capacidades de gestão térmica, que são cruciais para dissipar o calor dos componentes electrónicos de alta potência.A alumina, conhecida pela sua elevada rigidez dieléctrica e baixa perda dieléctrica, é ideal para aplicações de alta frequência.Os substratos de safira, com a sua excecional transparência ótica e dureza mecânica, são essenciais nos dispositivos optoelectrónicos.

A adoção destes materiais cerâmicos em placas de circuitos não é apenas uma tendência, mas uma necessidade impulsionada pelas exigências da eletrónica moderna.À medida que os sistemas electrónicos se tornam mais complexos e compactos, a necessidade de materiais que possam suportar temperaturas elevadas, resistir a avarias eléctricas e manter a estabilidade dimensional sob tensão torna-se primordial.As placas de circuito cerâmicas cumprem estes critérios, tornando-as indispensáveis na revolução tecnológica em curso na informação eletrónica.

Materiais semicondutores de banda larga

O advento de materiais semicondutores de banda larga, como o carboneto de silício, anunciou uma nova era no desempenho eletrónico.Estes materiais possuem propriedades únicas que lhes permitem melhorar significativamente as capacidades dos circuitos integrados tradicionais baseados em silício.O carboneto de silício, por exemplo, apresenta uma condutividade térmica superior, uma tensão de rutura mais elevada e velocidades de comutação mais rápidas em comparação com o silício convencional.Estes atributos são cruciais para o desenvolvimento de circuitos integrados de alta potência e alta densidade, indispensáveis nos dispositivos e sistemas electrónicos modernos.

No domínio da informação eletrónica, a integração do carboneto de silício em dispositivos semicondutores permite uma gestão mais eficiente da energia e frequências de funcionamento mais elevadas.Isto é particularmente vital em aplicações como veículos eléctricos, sistemas de energia renovável e redes de comunicação avançadas.A capacidade do carboneto de silício para funcionar eficientemente a altas temperaturas e altas tensões torna-o um candidato ideal para estes ambientes exigentes.

Além disso, o desenvolvimento de materiais semicondutores de banda larga não se limita ao carboneto de silício.Outros materiais, como o nitreto de gálio (GaN), estão também a ser explorados pelo seu potencial para alargar ainda mais os limites da tecnologia de semicondutores.Estes materiais estão a ser integrados em chips da próxima geração que prometem proporcionar níveis sem precedentes de desempenho e eficiência, impulsionando a inovação em várias indústrias.

A importância destes materiais é sublinhada pelo seu papel na miniaturização e otimização da potência dos componentes electrónicos.À medida que a procura de dispositivos mais pequenos, mais potentes e mais eficientes em termos energéticos continua a crescer, o avanço contínuo e a adoção de materiais semicondutores de banda larga serão fundamentais para responder a estes desafios.

Brasagem e conectores ópticos

As fibras ópticas, a espinha dorsal da moderna transmissão de informação em rede, são meticulosamente fabricadas a partir de fibras de vidro de quartzo de elevada pureza.Estas fibras são conhecidas pela sua excecional transparência e baixa perda de sinal, o que as torna indispensáveis nas redes de dados de alta velocidade.A complementar estas fibras estão os seus conectores, que são fabricados em cerâmica de zircónio.A zircónia, conhecida pela sua resistência mecânica e estabilidade térmica superiores, garante que os conectores podem suportar os rigores da instalação e funcionamento sem comprometer a integridade do sinal ótico.

A sinergia entre as fibras de vidro de quartzo de alta pureza e os conectores de cerâmica de zircónio é fundamental para manter a eficiência e a fiabilidade das redes ópticas.Esta combinação não só facilita a transmissão de dados sem problemas a longas distâncias, como também assegura que as ligações permanecem seguras e robustas, mesmo em condições ambientais exigentes.A engenharia de precisão envolvida na produção de fibras e conectores sublinha o papel crítico da cerâmica de engenharia no avanço do campo da informação eletrónica.

Cristais emissores de luz laser

Os cristais emissores de luz de laser de estado sólido são fundamentais no campo da informação eletrónica, particularmente no desenvolvimento de sistemas laser de alto desempenho.Estes cristais servem de material de base para os lasers de estado sólido, que são conhecidos pela sua eficiência, fiabilidade e tamanho compacto.Os principais materiais utilizados neste contexto são o rubi (Al₂O₃:Cr³⁺) e a granada de ítrio e alumínio (YAG, Y₃Al₅O₁₂:Nd³⁺).

Os lasers de rubi, que utilizam óxido de alumínio dopado com crómio, são conhecidos pela sua elevada potência de saída e são normalmente utilizados na investigação científica e em aplicações médicas.Por outro lado, os lasers YAG, em particular os dopados com neodímio, oferecem uma condutividade térmica superior e são amplamente utilizados em aplicações industriais como o corte e a soldadura.

| Tipo de cristal | Aplicação primária | Caraterísticas principais |

|---|---|---|

| Rubi (Al₂O₃:Cr³⁺) | Investigação científica, medicina | Elevada potência de saída |

| YAG (Y₃Al₅O₁₂:Nd³⁺) | Corte industrial, soldadura | Condutividade térmica superior |

A escolha entre cristais de rubi e YAG depende frequentemente dos requisitos específicos da aplicação, incluindo o comprimento de onda pretendido, a potência de saída e a gestão térmica.Ambos os materiais continuam a estar na vanguarda da tecnologia laser, impulsionando os avanços em vários sectores, como as telecomunicações, a indústria transformadora e os cuidados de saúde.

Cerâmica piezoeléctrica em câmaras

As cerâmicas piezoeléctricas desempenham um papel fundamental no sistema de focagem automática das câmaras, permitindo ajustes precisos e rápidos para manter as imagens nítidas.Estas cerâmicas geram cargas eléctricas em resposta à tensão mecânica aplicada, uma propriedade conhecida como efeito piezoelétrico.Esta caraterística é aproveitada para mover as lentes das câmaras com elevada precisão, assegurando que a focagem é ajustada instantaneamente à medida que a cena muda.

A integração de cerâmicas piezoeléctricas nos sistemas de focagem automática das câmaras revolucionou a fotografia, particularmente nas câmaras digitais modernas e nos smartphones.Ao contrário dos métodos tradicionais de focagem automática que dependem de motores electromagnéticos, os actuadores piezoeléctricos oferecem várias vantagens.São mais rápidos, mais silenciosos e mais eficientes em termos energéticos, o que os torna ideais para as exigências compactas e de elevado desempenho dos dispositivos de imagem contemporâneos.

Além disso, a precisão da cerâmica piezoeléctrica permite algoritmos de focagem automática mais sofisticados.As câmaras avançadas podem agora utilizar simultaneamente a focagem automática por deteção de fase (PDAF) e a focagem automática por deteção de contraste (CDAF), melhorando a velocidade e a precisão do seguimento da focagem.Esta abordagem de sistema duplo é particularmente benéfica em cenários de fotografia dinâmica, como a captura de objectos em movimento rápido ou em condições de pouca luz.

Em resumo, as cerâmicas piezoeléctricas não são apenas essenciais para o sistema de focagem automática de uma câmara; são parte integrante da evolução da tecnologia de imagem, permitindo avanços que melhoram a qualidade e a capacidade de resposta da fotografia moderna.

Materiais de revestimento de produtos electrónicos

Os invólucros dos telemóveis e relógios inteligentes modernos estão a adotar cada vez mais a cerâmica de zircónio devido às suas propriedades superiores.As cerâmicas de zircónio oferecem uma superfície lisa e polida que melhora o aspeto estético destes dispositivos.Para além da sua atratividade visual, estes materiais apresentam uma excelente resistência ao desgaste, assegurando que os dispositivos permanecem sem riscos e mantêm o seu aspeto primitivo durante longos períodos de utilização.

Para além das suas vantagens estéticas e de durabilidade, as cerâmicas de zircónio são também conhecidas pela sua biocompatibilidade e propriedades hipoalergénicas.Isto torna-as particularmente adequadas para dispositivos portáteis que entram em contacto direto com a pele, reduzindo o risco de reacções alérgicas ou irritação cutânea.A integração de cerâmicas de zircónio em invólucros de produtos electrónicos não só melhora a experiência do utilizador, como também contribui para a longevidade e fiabilidade gerais dos dispositivos.

Novas aplicações energéticas

Materiais para baterias de lítio

As cerâmicas de engenharia desempenham um papel fundamental no desenvolvimento de baterias de iões de lítio, que são parte integrante das novas aplicações energéticas.Os materiais do elétrodo positivo nestas baterias, tais como LiCoO₂, LiMnO₂, Li(Co, Ni, Mn)O₂, e LiFePO₄, são compostos principalmente por materiais cerâmicos.Estas cerâmicas oferecem alta estabilidade, excelente condutividade e um ciclo de vida longo, tornando-as ideais para sistemas de armazenamento de energia.

Além disso, os materiais dos eléctrodos negativos, tradicionalmente à base de carbono, estão a ser cada vez mais substituídos por materiais cerâmicos.Esta mudança é motivada pela necessidade de melhorar o desempenho e a longevidade da tecnologia das baterias.Os materiais cerâmicos, como o carboneto de silício e o dióxido de titânio, estão a ser explorados pelo seu potencial para aumentar a capacidade e a eficiência das baterias.Esta tendência sublinha a aplicação mais alargada da cerâmica de engenharia no avanço das novas tecnologias energéticas.

Diafragmas de células de combustível de alta temperatura

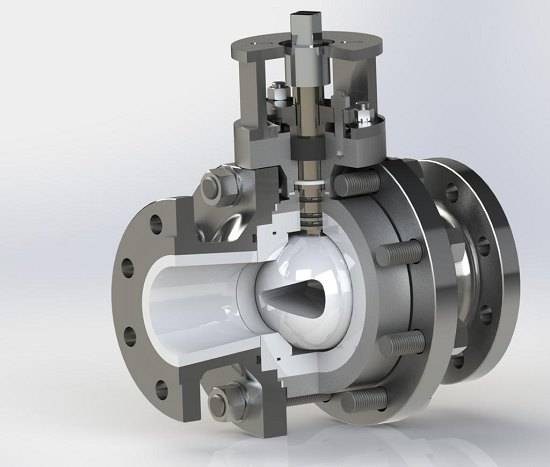

A cerâmica de zircónio é o material fundamental para diafragmas de células de combustível de alta temperatura, um componente crítico no domínio das novas aplicações energéticas.Este material cerâmico é conhecido pela sua excecional estabilidade térmica e inércia química, que são fundamentais para manter a integridade e a eficiência das células de combustível que funcionam a temperaturas elevadas.

As propriedades únicas da zircónia, como o seu elevado ponto de fusão e a sua resistência ao choque térmico, fazem dela uma candidata ideal para diafragmas de células de combustível.Estas caraterísticas garantem que o diafragma se mantém estável e funcional mesmo em condições extremas, o que é essencial para a conversão contínua e eficiente da energia química em energia eléctrica.

Além disso, a capacidade da cerâmica de zircónio para resistir a ambientes agressivos sem se degradar reforça ainda mais a sua adequação a esta aplicação.Esta durabilidade é crucial para garantir a longevidade e a fiabilidade das células de combustível de alta temperatura, que são fundamentais para o avanço das tecnologias de energia limpa.

Em resumo, as propriedades térmicas e químicas superiores da cerâmica de zircónio tornam-na indispensável para o fabrico de diafragmas de células de combustível de alta temperatura, desempenhando um papel fundamental no desenvolvimento e implementação de soluções de energia sustentável.

Materiais para a produção de energia solar térmica

No domínio das novas aplicações energéticas, as cerâmicas de carboneto de silício destacam-se como materiais essenciais para a produção de energia solar térmica.Estas cerâmicas são parte integrante dos sistemas de colectores, onde se destacam tanto na absorção de luz como na condução de calor.As propriedades únicas do carboneto de silício, como a elevada condutividade térmica e a excelente resistência ao choque térmico, fazem dele a escolha ideal para esta função crítica.

A eficiência dos sistemas de energia solar térmica depende em grande medida da capacidade dos materiais colectores para converter a luz solar em calor.As cerâmicas de carboneto de silício não só absorvem eficazmente a luz solar, como também transferem rapidamente o calor absorvido, minimizando as perdas de energia.Esta dupla capacidade garante que a energia solar é eficazmente aproveitada e convertida em energia utilizável.

Além disso, a durabilidade e a resistência a altas temperaturas do carboneto de silício aumentam ainda mais a sua adequação a aplicações solares térmicas.Ao contrário de outros materiais que se podem degradar sob exposição prolongada à luz solar intensa e a altas temperaturas, o carboneto de silício mantém a sua integridade estrutural e desempenho, tornando-o uma escolha sustentável para utilização a longo prazo em centrais de energia solar térmica.

Em resumo, as cerâmicas de carboneto de silício não são apenas materiais; são facilitadores da produção eficiente e sustentável de energia solar térmica, contribuindo significativamente para o avanço das tecnologias de energia renovável.

Materiais para produção de energia nuclear

No domínio da produção de energia nuclear, a seleção de materiais é crucial para garantir a segurança e a eficiência dos reactores.Um dos principais componentes neste domínio é o absorvedor de neutrões, que desempenha um papel fundamental no controlo da reação nuclear dentro do reator.O principal material utilizado para este fim é o carboneto de boro (B4C), uma cerâmica conhecida pelas suas excepcionais capacidades de absorção de neutrões.

O carboneto de boro é preferido devido à sua elevada secção transversal de absorção de neutrões, que lhe permite moderar eficazmente o fluxo de neutrões no núcleo do reator.Esta propriedade é essencial para manter uma reação nuclear em cadeia estável e controlada, garantindo assim o funcionamento seguro das centrais nucleares.

Além do carboneto de boro, outras cerâmicas contendo boro também são utilizadas em reactores nucleares.Estes materiais são frequentemente incorporados em barras de controlo, que são concebidas para absorver o excesso de neutrões e regular a taxa de fissão nuclear.O uso dessas cerâmicas garante que o reator opere dentro de parâmetros seguros, evitando riscos potenciais, como superaquecimento ou fusão.

A robustez do carbeto de boro e de outras cerâmicas contendo boro as torna ideais para os ambientes adversos encontrados em reatores nucleares.Elas apresentam excelente estabilidade térmica, resistência a danos por radiação e baixa ativação por nêutrons, aumentando ainda mais sua adequação para uso na geração de energia nuclear.

Além disso, os avanços na tecnologia cerâmica levaram ao desenvolvimento de novos materiais à base de boro com propriedades melhoradas.Essas inovações estão sendo continuamente exploradas para melhorar o desempenho e a segurança dos reatores nucleares, abrindo caminho para uma geração de energia nuclear mais eficiente e sustentável no futuro.

Revestimentos resistentes ao trítio

No domínio dos reactores de fusão nuclear, a durabilidade e a resistência dos materiais ao trítio são fundamentais.O trítio, um isótopo radioativo do hidrogénio, coloca desafios significativos devido à sua capacidade de penetrar e degradar os materiais convencionais ao longo do tempo.Para resolver este problema, os revestimentos de carboneto e os revestimentos compostos de nitreto e carboneto surgiram como soluções críticas.Estes revestimentos são meticulosamente concebidos para suportar as condições adversas dos reactores de fusão, onde a exposição ao trítio é uma preocupação constante.

Os revestimentos de carboneto, como os compostos por carboneto de silício ou carboneto de boro, apresentam uma resistência excecional à difusão de trítio.A sua densa estrutura molecular bloqueia eficazmente as partículas de trítio, impedindo-as de penetrar no material subjacente.Do mesmo modo, os revestimentos de nitreto, como o nitreto de silício, oferecem uma barreira robusta contra o trítio, tirando partido da sua estabilidade química e dos seus elevados pontos de fusão.

A integração de revestimentos compostos que combinam carbonetos e nitretos, aumentam ainda mais a resistência ao trítio.Estes compósitos beneficiam das propriedades sinérgicas dos seus materiais constituintes, proporcionando uma defesa em várias camadas contra a entrada de trítio.O resultado é um revestimento que não só resiste às tensões físicas de um ambiente de fusão, como também mantém a sua integridade na presença de trítio, garantindo a longevidade e a segurança dos componentes do reator.

Materiais para produção de energia eólica

No domínio da produção de energia eólica, os materiais utilizados são fundamentais para garantir a eficiência e a longevidade.Um dos componentes críticos neste sector é o rolamento do motor, que está sujeito a condições extremas, tais como velocidades de rotação elevadas e factores ambientais variáveis.Para enfrentar estes desafios, rolamentos cerâmicos de nitreto de silício surgiram como a escolha preferida.Estes rolamentos são conhecidos pela sua elevada fiabilidade e funcionamento sem manutenção tornando-os ideais para o ambiente exigente das turbinas eólicas.

Os rolamentos cerâmicos de nitreto de silício oferecem várias vantagens em relação aos rolamentos metálicos tradicionais.Apresentam dureza e resistência ao desgaste superiores o que se traduz num aumento da vida útil e na redução do tempo de inatividade para manutenção.Além disso, a sua baixa densidade ajuda a minimizar o peso total da turbina, aumentando assim a sua eficiência.A estabilidade térmica da cerâmica de nitreto de silício assegura que estes rolamentos podem funcionar eficazmente mesmo em condições de temperatura flutuante, o que é uma ocorrência comum na produção de energia eólica.

Além disso, a inércia química da cerâmica de nitreto de silício torna estes rolamentos resistentes à corrosão, um fator crítico dada a exposição à humidade e a outros elementos ambientais.Esta propriedade inerente não só aumenta a durabilidade dos rolamentos, como também reduz a necessidade de substituições frequentes, diminuindo assim os custos operacionais.

Em resumo, a adoção de rolamentos cerâmicos de nitreto de silício na produção de energia eólica é um testemunho da utilização inovadora de cerâmicas de engenharia em novas aplicações energéticas.As suas propriedades únicas tornam-nos indispensáveis para garantir a fiabilidade e a eficiência das turbinas eólicas, contribuindo significativamente para a sustentabilidade das fontes de energia renováveis.

Lasers ultravioleta de semicondutores

Os cristais de nitreto de boro, quando dopados com elementos apropriados, exibem luminescência ultravioleta, tornando-os ideais para a fabricação de lasers semicondutores ultravioleta.Estes lasers, que operam no espetro ultravioleta, têm aplicações significativas em vários domínios, incluindo diagnósticos médicos, espetroscopia e armazenamento de dados ópticos.As propriedades únicas do nitreto de boro, como a sua elevada condutividade térmica e estabilidade química, contribuem para a eficiência e durabilidade destes lasers.

Para além da sua utilização em lasers, as películas de nitreto de boro à base de silício, que possuem um efeito fotoelétrico, estão também a ser exploradas pelo seu potencial em células fotovoltaicas.Estas películas podem converter a energia luminosa em energia eléctrica, oferecendo uma via promissora para o desenvolvimento de células solares da próxima geração.A combinação das propriedades ópticas do nitreto de boro com as capacidades semicondutoras do silício cria um efeito sinérgico que melhora o desempenho global dos dispositivos fotovoltaicos.

| Propriedades | Nitreto de boro | Película de nitreto de boro à base de silício |

|---|---|---|

| Luminescência | Ultravioleta | Efeito fotovoltaico |

| Aplicações | Lasers de semicondutores ultravioleta | Células fotovoltaicas |

| Principais vantagens | Elevada condutividade térmica, estabilidade química | Desempenho fotovoltaico melhorado |

O desenvolvimento de materiais à base de nitreto de boro para lasers ultravioleta e células fotovoltaicas sublinha a versatilidade e o potencial da cerâmica de engenharia no avanço da tecnologia em vários sectores.

Aplicações de conservação de energia e proteção ambiental

Materiais cerâmicos de elevada porosidade para isolamento térmico

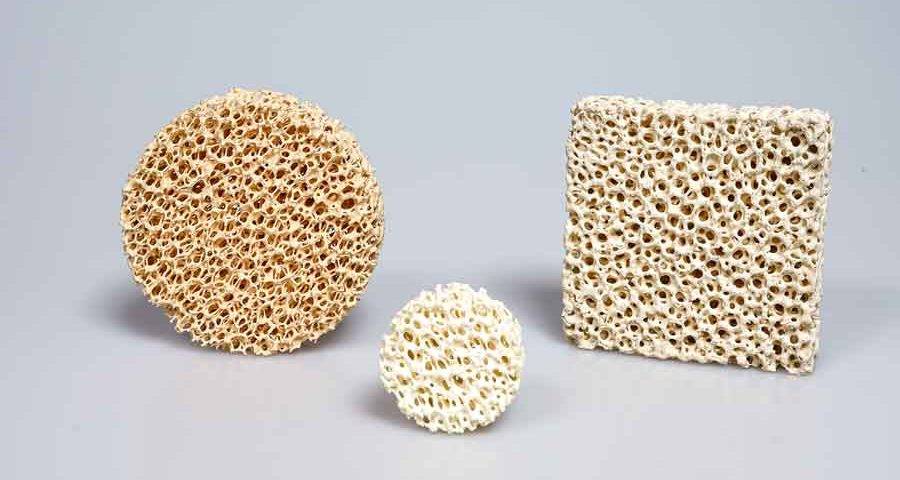

Os materiais cerâmicos de elevada porosidade, caracterizados pela sua leveza e elevada porosidade fechada, surgiram como essenciais em aplicações de isolamento térmico em várias indústrias.Materiais como bolas ocas de alumina, produtos de espuma cerâmica e fibras de alumina de alta temperatura ou algodão policristalino mullite são exemplares nesta categoria.Estes materiais são concebidos para manter as suas propriedades isolantes mesmo em condições extremas, tornando-os ideais para ambientes onde as temperaturas podem subir entre 1000 e 1700 ℃.

Em aplicações práticas, estas cerâmicas não só proporcionam um isolamento térmico eficaz, como também contribuem significativamente para a poupança de energia.A sua capacidade de reduzir a transferência de calor por condução, convecção e radiação garante que o ambiente interno permanece estável, o que é crucial em indústrias como a aeroespacial, onde é fundamental manter a eficiência operacional e minimizar o consumo de energia.

Além disso, a utilização de materiais cerâmicos de elevada porosidade vai para além do mero isolamento.São parte integrante da conceção de componentes que requerem integridade estrutural e gestão térmica, como na construção de naves espaciais e reactores de alta temperatura.Esta dupla funcionalidade sublinha a sua versatilidade e importância na engenharia moderna.

O potencial de poupança de energia destes materiais é ainda ampliado pela sua durabilidade e resistência à degradação térmica, o que reduz a frequência de substituições e manutenção, diminuindo assim os custos operacionais a longo prazo.À medida que as indústrias continuam a procurar soluções sustentáveis, os materiais cerâmicos de elevada porosidade destacam-se como uma pedra angular para alcançar tanto a eficiência térmica como a sustentabilidade ambiental.

Membranas cerâmicas de elevada porosidade aberta para tratamento de gases de combustão e de águas residuais

As membranas cerâmicas de elevada porosidade aberta surgiram como uma tecnologia essencial para a separação de misturas gás-sólido em ambientes agressivos, particularmente no tratamento de gases de combustão a alta temperatura e de gases industriais com poeiras.Estas membranas foram concebidas para facilitar uma separação gás-sólido eficiente, capturando eficazmente partículas tão pequenas como 2,5 μm e poeiras ainda mais finas.A conceção estrutural única destas membranas cerâmicas permite uma elevada permeabilidade, mantendo ao mesmo tempo uma resistência mecânica robusta, o que as torna ideais para aplicações em que os métodos de filtragem tradicionais são insuficientes.

Uma das principais vantagens destas membranas é a sua capacidade de funcionar a temperaturas elevadas, o que é crucial para o tratamento de gases de combustão, onde as temperaturas excedem frequentemente os 200°C.Esta resistência à temperatura não só aumenta a sua durabilidade, como também assegura um funcionamento contínuo sem necessidade de manutenção frequente.Além disso, a estrutura de alta porosidade aberta permite um fluxo rápido de gás, reduzindo a queda de pressão e o consumo de energia durante os processos de filtragem.

Para além disso, estas membranas cerâmicas apresentam excelentes capacidades de regeneração por recuo.Quando submetidas a uma lavagem por refluxo ou a outras técnicas de regeneração, as membranas podem facilmente libertar partículas acumuladas, restaurando a sua eficiência de filtração.Esta propriedade de auto-limpeza aumenta significativamente o tempo de vida operacional das membranas, reduzindo a necessidade de substituição e os custos associados.

Em aplicações de tratamento de águas residuais, as membranas cerâmicas de elevada porosidade aberta demonstram igualmente um desempenho superior.Podem filtrar eficazmente sólidos em suspensão, bactérias e outros contaminantes, assegurando a produção de efluentes limpos.A combinação de elevada precisão de filtração e estabilidade térmica faz destas membranas uma solução versátil para vários desafios de proteção ambiental.

Globalmente, as membranas cerâmicas de elevada porosidade aberta representam um avanço significativo no domínio da engenharia ambiental, oferecendo soluções robustas e eficientes para o tratamento de gases de combustão e de águas residuais.A sua capacidade de funcionar em condições extremas, associada às suas propriedades auto-regenerativas, posiciona-as como uma tecnologia fundamental para práticas industriais sustentáveis.

Produtos relacionados

- Haste Cerâmica de Zircônia Estabilizada por Ítrio Usinada de Precisão para Engenharia de Cerâmicas Finas Avançadas

- Parafuso de Cerâmica de Alumina de Alta Qualidade para Engenharia de Cerâmica Fina Avançada com Resistência a Altas Temperaturas e Isolamento

- Dissipador de Calor Corrugado Plano de Cerâmica de Carboneto de Silício (SIC) para Cerâmica Fina Avançada de Engenharia

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

Artigos relacionados

- Visão global dos materiais cerâmicos de zircónia

- Fornos dentários A solução perfeita para o processamento de porcelana

- Prensagem isostática de cerâmica: Processo e precisão

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade

- Precauções para instalar o bastão de carboneto de silício