Introdução à pulverização

Objetivo e métodos de trituração

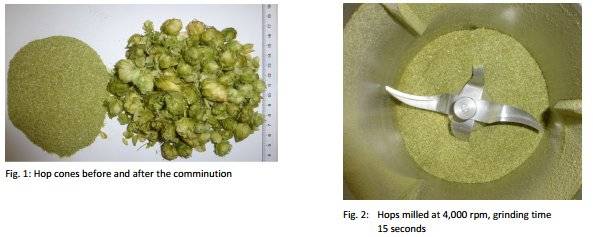

A trituração é um processo crítico na ciência dos materiais e nas aplicações industriais, que tem como principal objetivo reduzir o tamanho das partículas dos materiais e obter uma distribuição mais homogénea.Este processo é essencial para várias operações subsequentes, como a análise, a mistura e o processamento posterior.Os métodos utilizados na trituração são diversos e adaptados às propriedades específicas dos materiais que estão a ser processados.

Os principais métodos de trituração incluem:

- Extrusão:Este método consiste em exercer pressão sobre o material entre duas superfícies, reduzindo gradualmente o seu tamanho.É normalmente utilizado em trituradores de maxilas e trituradores de rolos.

- Impacto:Os materiais são sujeitos a golpes súbitos e de alta energia, frequentemente em moinhos de martelos ou trituradores de impacto, que os estilhaçam em fragmentos mais pequenos.

- Cisalhamento:Também conhecido como corte, este método envolve a utilização de lâminas ou arestas afiadas para cortar o material em pedaços mais pequenos.Os moinhos de corte são um exemplo típico de equipamento que utiliza esta técnica.

- Atrito:Este método baseia-se na ação de fricção entre materiais ou contra uma superfície, desgastando gradualmente as partículas.É frequentemente utilizado em moinhos de atrito.

Diferentes materiais requerem equipamento de trituração específico para obter resultados óptimos.Por exemplo, os materiais duros e frágeis, como os minerais e a cerâmica, são normalmente processados com trituradores de maxilas ou trituradores de cone, que aplicam uma pressão elevada.Por outro lado, os materiais mais macios e fibrosos, como a madeira e a borracha, podem ser triturados de forma mais eficaz utilizando moinhos de corte ou moinhos de martelos que utilizam forças de corte e de impacto.

| Tipo de material | Equipamento típico | Método de trituração |

|---|---|---|

| Duro e quebradiço | Trituradoras de maxilas, Trituradoras de cone | Extrusão, Impacto |

| Macios e fibrosos | Moinhos de corte, moinhos de martelos | Cisalhamento, Impacto |

| Elástico e Polímero | Moinhos de rolos, trituradores de impacto | Fricção, Impacto |

A escolha do equipamento e do método é crucial para garantir a eficiência e a eficácia do processo de trituração, influenciando, em última análise, a qualidade e a consistência do produto final.

Desafios na pulverização

Embora as forças mecânicas sejam muitas vezes suficientes para reduzir o tamanho de muitos materiais, podem ser insuficientes quando se trata de atingir os tamanhos de partículas mais pequenos.Os métodos tradicionais, como a extrusão, o impacto, o cisalhamento, o corte e a fricção, podem homogeneizar as amostras e reduzir o seu tamanho, mas encontram frequentemente limitações quando se trata de certos tipos de materiais.Por exemplo, os materiais que são demasiado duros, demasiado elásticos ou demasiado sensíveis ao calor podem colocar desafios significativos.

Nesses casos, as técnicas convencionais de pulverização mecânica podem não ser eficazes.Isto é particularmente verdade para materiais que exibem deformação plástica à temperatura ambiente, uma vez que tendem a tornar-se pegajosos e menos susceptíveis à fragmentação.Além disso, os materiais com componentes voláteis ou os que se degradam sob tensão mecânica à temperatura ambiente também podem ser problemáticos.Por estas razões, são necessários métodos alternativos para atingir o tamanho de partícula desejado e manter a integridade do material.

A pulverização criogénica surge como uma solução viável para estes desafios.Ao arrefecer os materiais a temperaturas extremamente baixas utilizando azoto líquido ou outros fluidos criogénicos, as propriedades do material alteram-se, tornando-o mais frágil e mais fácil de triturar.Este método não só ultrapassa as limitações das forças mecânicas, como também assegura que a estrutura e a composição química do material permanecem intactas durante o processo de pulverização.

Processo de Pulverização Criogénica

Fluxo de trabalho detalhado

O processo de pulverização criogénica começa com o pré-arrefecimento dos materiais utilizando azoto a baixa temperatura.Este passo é crucial, uma vez que baixa significativamente a temperatura do material, muitas vezes para níveis abaixo de zero.A fase de pré-arrefecimento assegura que os materiais se tornam frágeis, facilitando o seu esmagamento.

Quando os materiais estão suficientemente arrefecidos, são submetidos a moinhos de martelos rotativos de alta velocidade.Estes moinhos funcionam a velocidades extremamente elevadas, tirando partido da fragilidade dos materiais pré-arrefecidos para os reduzir eficazmente a pós finos.A rotação a alta velocidade dos moinhos de martelos gera forças de impacto significativas, que são fundamentais para quebrar os materiais em partículas mais pequenas.

Após a fase de trituração, o pó resultante é submetido a uma etapa crítica conhecida como separação gás-sólido.Este processo envolve a separação do pó fino do gás nitrogénio utilizado durante as fases de arrefecimento e trituração.A separação gás-sólido é normalmente conseguida através da utilização de filtros ou ciclones, que capturam o pó enquanto permitem que o gás nitrogénio seja reciclado ou libertado em segurança.

Finalmente, o pó separado é processado para satisfazer requisitos específicos.Isto pode incluir etapas adicionais de refinamento para garantir uniformidade e consistência, ou pode envolver a embalagem do pó para várias aplicações.Todo o fluxo de trabalho é concebido para maximizar a eficiência do processo de pulverização, mantendo a integridade e a qualidade do produto final.

Vantagens e Desvantagens

Vantagens da pulverização criogénica

A pulverização criogénica oferece uma série de vantagens que a tornam um método superior para triturar materiais que, de outra forma, seriam difíceis de processar à temperatura ambiente.Uma das principais vantagens é a capacidade de triturar materiais que apresentam fragilidade a baixas temperaturas, uma propriedade que está frequentemente ausente em condições ambientais.Esta capacidade é particularmente valiosa na reciclagem de alta qualidade de borracha, plástico e metal, onde os métodos convencionais podem não conseguir atingir o tamanho e a uniformidade de partículas desejados.

O processo também é excelente na preservação da integridade de materiais sensíveis, tais como nutrientes em alimentos e ervas.Ao operar a temperaturas criogénicas, a degradação térmica é minimizada, assegurando que o valor nutricional e as propriedades essenciais destes materiais são mantidos.Isto é crucial para as indústrias onde a qualidade e a consistência do produto são fundamentais, como nos sectores alimentar e farmacêutico.

| Benefícios | Descrição |

|---|---|

| Aumento da produtividade | A otimização do tamanho das partículas e o aumento do rendimento conduzem a taxas de produção mais elevadas e a um menor consumo de energia. |

| Segurança melhorada | O ambiente inerte criado pelas condições criogénicas reduz o risco de oxidação e de incêndio, aumentando a segurança operacional. |

| Distribuição uniforme de partículas | A criomilagem gera partículas ultrafinas dentro de intervalos de distribuição estreitos, garantindo estabilidade e melhor desempenho do produto. |

| Redução do desgaste do equipamento | O ambiente criogénico diminui o desgaste do equipamento de trituração, o que leva a menores custos de manutenção e a um aumento da vida útil do equipamento. |

| Eliminação da aglomeração | A moagem criogénica evita a formação de produto aglomerado no moinho, garantindo um funcionamento suave e contínuo. |

Em resumo, a pulverização criogénica não só expande a gama de materiais que podem ser processados eficazmente, como também melhora a qualidade e a segurança dos produtos finais, tornando-a uma tecnologia indispensável em várias aplicações industriais.

Desvantagens da pulverização criogénica

Embora a pulverização criogénica ofereça várias vantagens, tais como a capacidade de processar materiais que, de outra forma, seriam difíceis de triturar à temperatura ambiente, não está isenta de desafios.Um dos principais inconvenientes é o elevado custo operacional associado à utilização de azoto líquido (LN2), que é essencial para manter as baixas temperaturas necessárias ao processo.O custo do LN2, juntamente com a necessidade de equipamento especializado concebido para funcionar a estas temperaturas extremas, aumenta significativamente os custos iniciais e contínuos da pulverização criogénica.

Além disso, o equipamento utilizado na pulverização criogénica tem de ser construído com materiais que possam suportar os rigores do funcionamento a baixa temperatura.Este facto exige frequentemente mecanismos de vedação mais complexos em comparação com os métodos de trituração convencionais, aumentando ainda mais a complexidade e o custo do equipamento.O trabalho de cominuição específico necessário para materiais como os plásticos, que é substancialmente mais elevado do que para os minerais, também contribui para a despesa global.

Em resumo, embora a pulverização criogénica ofereça benefícios únicos, os elevados custos operacionais e a necessidade de equipamento especializado e dispendioso continuam a ser desvantagens significativas que devem ser cuidadosamente consideradas ao avaliar a sua viabilidade para uma determinada aplicação.

Aplicações da Pulverização Criogénica

Amostras biológicas

A pulverização criogénica desempenha um papel crucial na preservação de amostras biológicas, particularmente nos campos da alimentação, medicina e biotecnologia.Ao utilizar baixas temperaturas, esta técnica impede efetivamente a desnaturação de moléculas biológicas sensíveis, garantindo a integridade e a viabilidade das amostras.Isto é particularmente importante em aplicações como a extração de ADN de tecidos, onde a manutenção das propriedades estruturais e funcionais dos ácidos nucleicos é essencial para uma análise precisa.

No domínio da medicina herbal, a pulverização criogénica é utilizada para moer finamente as ervas sem comprometer os seus ingredientes activos.Este método não só aumenta a homogeneidade dos pós de ervas, como também preserva as suas propriedades terapêuticas, que de outra forma se poderiam perder através de técnicas de moagem convencionais.A utilização de nitrogénio líquido neste processo fragiliza os materiais vegetais, tornando-os mais susceptíveis à trituração mecânica e minimizando a degradação induzida pelo calor.

Além disso, a pulverização criogénica é fundamental em processos biotecnológicos que requerem o manuseamento de materiais biológicos delicados.Por exemplo, ajuda na preparação de lisados celulares e amostras de proteínas, onde a preservação das estruturas nativas é fundamental para aplicações a jusante, como a espetrometria de massa e a eletroforese.A capacidade de manter a integridade da amostra em condições criogénicas é uma vantagem significativa, permitindo aos investigadores obter resultados fiáveis e reprodutíveis.

Em suma, a aplicação da pulverização criogénica em amostras biológicas não se trata apenas de reduzir o tamanho das partículas; trata-se de preservar a própria essência dos materiais que estão a ser processados.Esta técnica garante que os componentes valiosos destas amostras permaneçam intactos, prontos para serem analisados e utilizados em vários contextos científicos e industriais.

Materiais elásticos e poliméricos

A pulverização criogénica é particularmente eficaz na reciclagem de resíduos de plástico e borracha.A baixas temperaturas, estes materiais ficam fragilizados, reduzindo significativamente a sua dureza e tornando-os mais fáceis de triturar em partículas finas.Este processo não só facilita a reciclagem destes materiais, como também melhora a qualidade dos produtos reciclados.

A fragilização de materiais elásticos e poliméricos a temperaturas criogénicas é um aspeto crítico desta tecnologia.Quando expostos a baixas temperaturas, as cadeias moleculares dentro destes materiais tornam-se menos flexíveis, levando a uma estrutura mais frágil.Esta alteração nas propriedades do material permite uma trituração mais eficiente, uma vez que os materiais podem ser divididos em partículas mais pequenas com menos energia e esforço.

Além disso, a utilização da pulverização criogénica na reciclagem garante a preservação da integridade dos materiais.Ao contrário dos métodos tradicionais que podem provocar a degradação ou a perda das propriedades dos materiais, a pulverização criogénica mantém a integridade estrutural e química dos produtos reciclados.Isto é particularmente importante para aplicações onde a qualidade do material reciclado é crucial, como na produção de plásticos de alto desempenho ou compostos de borracha.

Em suma, a pulverização criogénica oferece um método superior para a reciclagem de materiais elásticos e poliméricos, ao fragilizá-los a baixas temperaturas, tornando assim o processo de trituração mais eficiente e preservando a qualidade dos produtos reciclados.

Amostras de componentes voláteis

A pulverização criogénica é particularmente eficaz no manuseamento de materiais propensos à volatilização, como o benzeno e os bifenilos policlorados (PCBs).O processo utiliza baixas temperaturas para evitar a fuga de compostos voláteis, mantendo assim a integridade e a pureza da amostra.

Quando sujeitos a métodos de pulverização convencionais à temperatura ambiente, estes componentes voláteis podem evaporar-se facilmente, levando a perdas significativas e comprometendo os resultados analíticos.Pelo contrário, a pulverização criogénica assegura que a amostra permanece intacta durante todo o processo de trituração.As temperaturas ultra-baixas, normalmente alcançadas utilizando azoto líquido, imobilizam os compostos voláteis, impedindo a sua fuga e assegurando que o pó final mantém a composição química original.

Este método é indispensável em indústrias onde a preservação de compostos voláteis é crítica, como na monitorização ambiental, análise química e controlo de qualidade.A capacidade de manter a integridade da amostra sem a perda de componentes voláteis aumenta significativamente a precisão e a fiabilidade dos procedimentos analíticos subsequentes.

Materiais metálicos

A pulverização criogénica desempenha um papel fundamental na reciclagem de resíduos electrónicos (e-waste) para recuperar metais não ferrosos valiosos, como o cobre, o zinco e o alumínio.Este processo envolve o pré-arrefecimento de materiais de resíduos electrónicos com azoto a baixa temperatura, o que fragiliza os metais, tornando-os mais susceptíveis de serem esmagados.A subsequente moagem com martelo rotativo de alta velocidade desintegra ainda mais estes materiais fragilizados em pós finos, facilitando a separação e recuperação eficientes dos metais não ferrosos.

A aplicação da pulverização criogénica neste contexto oferece várias vantagens.Em primeiro lugar, permite o processamento de materiais que, de outra forma, seriam difíceis de triturar à temperatura ambiente, aumentando assim a eficiência global do processo de reciclagem.Em segundo lugar, a preservação da integridade do material é assegurada, uma vez que as baixas temperaturas evitam qualquer degradação térmica ou oxidação dos metais durante o processo de pulverização.

| Metal | Aplicações típicas | Desafios da reciclagem |

|---|---|---|

| Cobre | Cablagem, placas de circuitos | Alta condutividade, misturado com outros metais |

| Zinco | Baterias, fundição injectada | Volatilidade a altas temperaturas, forma óxidos |

| Alumínio | Invólucro, componentes estruturais | Alta reatividade, ligas mistas |

A tabela acima destaca as aplicações típicas destes metais em dispositivos electrónicos e os desafios específicos que colocam durante o processo de reciclagem.Ao abordar estes desafios através da pulverização criogénica, as taxas de recuperação destes metais valiosos são significativamente melhoradas, contribuindo para práticas de gestão de resíduos electrónicos mais sustentáveis e economicamente viáveis.

Precauções e melhores práticas

Equipamentos e materiais

Quando se implementa a pulverização criogénica, a escolha do equipamento e dos materiais é crucial para garantir a eficácia e a segurança do processo.Os tanques de moagem, normalmente feitos de aço inoxidável ou PTFE (politetrafluoroetileno) são selecionados pela sua resistência à corrosão e capacidade de suportar baixas temperaturas.Os tanques de aço inoxidável oferecem durabilidade e força, enquanto os tanques de PTFE oferecem uma resistência química superior, tornando-os ideais para o manuseamento de materiais sensíveis ou reactivos.

A seleção de auxiliares de moagem, tais como azoto líquido ou gelo seco A utilização de gelo seco, ou gelo de laboratório, depende muito do tipo e da quantidade da amostra que está a ser processada.O nitrogénio líquido, com o seu ponto de ebulição extremamente baixo de -196°C, é frequentemente preferido devido às suas capacidades de arrefecimento rápido, que podem efetivamente fragilizar materiais que são difíceis de pulverizar à temperatura ambiente.O gelo seco, que sublima a -78,5°C, é uma opção mais económica e é adequado para amostras que não requerem as temperaturas ultra baixas proporcionadas pelo azoto líquido.

| Auxiliar de trituração | Temperatura | Adequação |

|---|---|---|

| Azoto líquido | -196°C | Ideal para materiais que requerem um arrefecimento rápido e profundo, como resíduos de borracha e plástico. |

| Gelo seco | -78.5°C | Adequado para materiais menos sensíveis à temperatura, oferecendo uma alternativa económica. |

Ao considerar cuidadosamente as propriedades da amostra e as capacidades dos auxiliares de trituração, os operadores podem otimizar o processo de pulverização criogénica, assegurando tanto a eficiência como a segurança.

Produtos relacionados

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Uso de moagem criogênica de laboratório com nitrogênio líquido para pulverizar matérias-primas plásticas e materiais sensíveis ao calor

- Triturador Criogênico de Nitrogênio Líquido Cryomill com Alimentador de Parafuso

- Pequeno Triturador Criogênico Cryomill Cryogrinder com Nitrogênio Líquido para Uso em Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

Artigos relacionados

- Aplicação da Tecnologia de Ultra-Micro Pulverização na Indústria Alimentar

- Desenvolvimento e princípios dos trituradores de tecidos congelados

- Explorando o mundo da cozinha molecular

- 10 Processos comuns de trituração ultrafina a seco

- Porque é que as temperaturas ultra baixas não são negociáveis:A ciência por trás da preservação de materiais biológicos críticos