Introdução: CIP no fabrico

A prensagem isostática a frio (CIP) é um processo de fabrico que envolve a aplicação de alta pressão a uma amostra num meio líquido para criar um material uniforme e denso. A CIP é utilizada em várias indústrias, incluindo a aeroespacial, médica e automóvel, para produzir peças complexas e de alta qualidade. No laboratório, a CIP oferece várias vantagens, como a redução do risco de contaminação e a melhoria da consistência dos resultados. A CIP pode ser utilizada com tecnologias de saco húmido e saco seco, e o processo envolve várias fases, incluindo pressurização, descompressão e remoção da amostra. Apesar das suas vantagens, a CIP tem algumas limitações, como a necessidade de equipamento especializado e o elevado custo do processo.

Definição de Prensagem Isostática a Frio

A Prensagem Isostática a Frio (CIP) é um método de compactação de materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização.

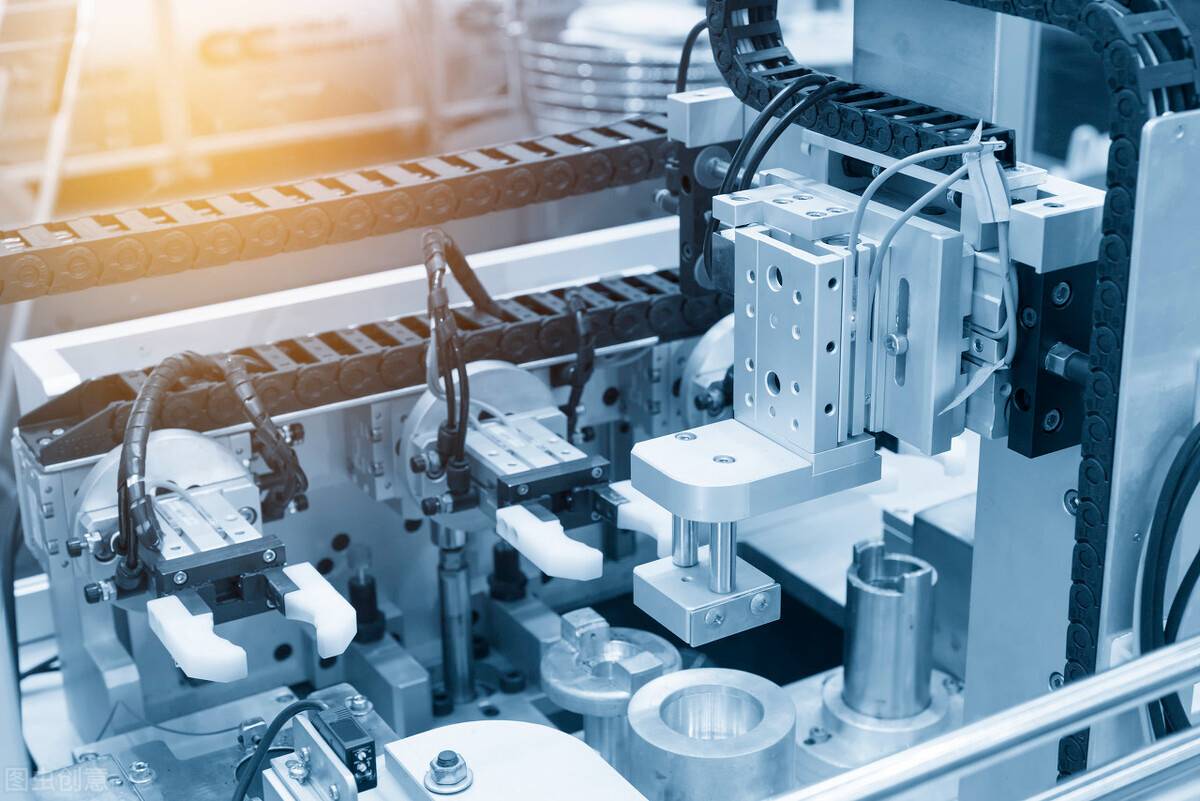

Como funciona

No processo de CIP, um molde ou amostra aspirada é colocado numa câmara que é preenchida com um fluido de trabalho, normalmente água com um inibidor de corrosão, que é pressurizado por uma bomba externa. A câmara de pressão foi concebida para suportar as cargas cíclicas severas impostas pelas taxas de produção rápidas e teve em conta a falha por fadiga.

Vantagens

Em comparação com a CIP manual, a CIP eléctrica permite um melhor controlo da pressão. A fricção da parede da matriz, que exerce uma grande influência na distribuição da densidade das peças prensadas a frio, está ausente, pelo que se obtêm densidades muito mais uniformes. A eliminação dos lubrificantes da parede da matriz também permite densidades prensadas mais elevadas e elimina os problemas associados à remoção do lubrificante antes ou durante a sinterização final. Além disso, se necessário, o ar pode ser evacuado do pó solto antes da compactação. Consequentemente, a compactação isostática proporciona uma densidade maior e mais uniforme a uma determinada pressão de compactação e uma relativa ausência de defeitos de compactação quando aplicada a pós frágeis ou finos.

Tipos de prensagem isostática a frio

Existem dois tipos de prensagem isostática a frio reconhecidos em todo o mundo: A tecnologia de saco húmido e a tecnologia de saco seco.

Tecnologia de saco húmido

Neste processo, o pó é enchido num molde e selado hermeticamente fora do recipiente de pressão. Depois de encher o molde com pó, o molde é submerso no fluido de pressão dentro do recipiente de pressão. Em seguida, é aplicada pressão isostática à superfície externa do molde, comprimindo o pó numa massa sólida.

Tecnologia de saco seco

Neste processo, o molde é fixado no recipiente de pressão. O pó é colocado no molde enquanto este ainda se encontra no recipiente de pressão. Depois disso, a pressão isostática do líquido de pressão é aplicada à superfície externa do molde, comprimindo o pó numa massa sólida com uma microestrutura compacta.

Conclusão

Em suma, a CIP é uma tecnologia revolucionária que revolucionou a indústria transformadora ao proporcionar uma forma económica e eficiente de produzir produtos de alta qualidade com propriedades excepcionais. A capacidade de produzir formas complexas, rendimentos elevados e propriedades mais uniformes, bem como a sua natureza amiga do ambiente, fazem da CIP um método amplamente utilizado em indústrias como a aeroespacial, automóvel e médica, onde são necessários produtos de alta qualidade com resistência e durabilidade excepcionais.

Vantagens da CIP em ambiente laboratorial

CIP de bancada

A CIP de bancada oferece ainda mais vantagens num ambiente laboratorial. É económico, mais rápido e mais conveniente do que o estilo de pistão tradicional. A CIP de bancada é 5 vezes mais leve e não requer uma prensa pesada adicional. Tem também um diâmetro de câmara maior, o que facilita a carga e descarga do equipamento. O CIP de bancada requer menos manutenção porque utiliza um O-ring estático, que tem uma vida útil mais longa em comparação com os O-rings dinâmicos que são destruídos pelo movimento deslizante. É também mais eficiente em termos de espaço no laboratório e pode ser facilmente deslocado entre laboratórios, se necessário.

Exemplos de utilização da CIP no laboratório

O CIP é amplamente utilizado em laboratórios para higienizar equipamento como biorreactores, fermentadores e colunas de cromatografia. É particularmente útil quando se tenta atingir uma densidade mais elevada antes da sinterização, quando os pellets se desfazem antes da sinterização, quando se pressiona uma forma irregular ou quando se pressionam itens longos e finos. A CIP permite que o pó seja colocado num tubo de látex de baixo custo e de diâmetro adequado, depois colocado num fluido hidráulico e a pressão aplicada ao fluido com a bomba. A pressão é mantida durante alguns minutos, depois é libertada e o saco de amostras é retirado. Este método garante que a amostra é compactada uniformemente de cada lado, dando-lhe mais estabilidade e uniformidade, tornando-a pronta para as fases seguintes do processamento.

Conclusão: CIP revolucionando a fabricação

Em conclusão,A prensagem isostática a frio (CIP) está a revolucionar a indústria transformadora. A CIP oferece várias vantagens em relação aos métodos de fabrico tradicionais, tais como a capacidade de processar uma vasta gama de materiais, produzir formas complexas e atingir níveis elevados de densidade e pureza. Está a ser cada vez mais utilizado na indústria de fabrico de metais, bem como noutras áreas como a aeroespacial, automóvel e dispositivos médicos. A utilização do CIP é um processo baseado em pó que é amigo do ambiente e reduz o desperdício de material. Como resultado, o CIP está a tornar-se uma escolha popular para os fabricantes que procuram aumentar a eficiência, reduzir os custos e melhorar a qualidade do produto.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Prensa Térmica Manual de Laboratório

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

Artigos relacionados

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Explorando as aplicações da prensagem isostática

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Princípio e processo de prensagem isostática a frio

- Etapas de funcionamento da prensa isostática automática