Visão geral da tecnologia CVD

Introdução aos revestimentos CVD

O revestimento por deposição química de vapor (CVD) é um método sofisticado de aplicação de uma camada fina e duradoura de material num substrato através de um processo químico. Esta técnica é amplamente utilizada em numerosas indústrias e em vários produtos de consumo, devido à sua natureza ecológica e durabilidade excecional.

Os revestimentos CVD são formados através da deposição de moléculas precursoras vaporizadas que reagem para formar uma película sólida. Este processo oferece várias vantagens, incluindo uma excelente cobertura conformacional, um controlo preciso da espessura da película e a capacidade de revestir formas complexas e superfícies internas. Os revestimentos resultantes podem melhorar as propriedades do substrato, proporcionando caraterísticas como a resistência ao desgaste, a resistência à corrosão, a estabilidade térmica e a condutividade eléctrica.

Em aplicações industriais, as ferramentas revestidas com CVD, tais como ferramentas de corte, brocas, fresas de topo e pastilhas, são amplamente utilizadas devido à sua melhor resistência ao desgaste, resistência ao calor e desempenho geral de corte. A versatilidade e as vantagens de desempenho dos revestimentos CVD tornam-nos indispensáveis em aplicações de alta precisão, desde máquinas-ferramentas a instrumentos analíticos.

Além disso, a compatibilidade ambiental dos revestimentos CVD distingue-os, uma vez que não geram subprodutos perigosos e são recicláveis, alinhando-se com os objectivos modernos de sustentabilidade. Esta combinação de desempenho e benefícios ambientais posiciona os revestimentos CVD como uma tecnologia líder no domínio da engenharia de superfícies.

Princípios da CVD

A Deposição Química em Vapor (CVD) é um processo sofisticado que implica a injeção de um gás precursor volátil numa câmara aquecida mantida sob condições de vácuo. Este método aproveita a energia térmica dentro da câmara para iniciar uma reação química ou decomposição do gás precursor, transformando-o no material de revestimento desejado. O material resultante adere então à superfície do substrato, formando uma camada uniforme e duradoura.

O processo é meticulosamente controlado para garantir que o material de revestimento cobre uniformemente toda a superfície do substrato, incluindo detalhes intrincados como roscas, orifícios cegos e superfícies internas. Esta cobertura abrangente é uma caraterística do CVD, tornando-o particularmente vantajoso para aplicações que exigem precisão e complexidade.

A chave para a eficácia da CVD é a gestão precisa da temperatura e da pressão dentro da câmara. O ambiente de alta temperatura facilita as reacções químicas necessárias, enquanto a regulação do vácuo ajuda a eliminar os contaminantes e a garantir uma superfície limpa para o processo de deposição. Este mecanismo de controlo duplo não só melhora a qualidade do revestimento, como também assegura a sua aderência ao substrato, resultando numa ligação robusta e duradoura.

Em resumo, a CVD funciona com base nos princípios fundamentais das reacções químicas e da decomposição térmica, aproveitando o poder do calor e do vácuo para criar revestimentos duradouros e de alta qualidade numa variedade de substratos.

Caraterísticas e vantagens dos revestimentos CVD

Caraterísticas do processo

A deposição química em fase vapor (CVD) funciona num ambiente de alta temperatura, normalmente conduzida em vácuo para minimizar a interferência dos gases atmosféricos. Este método requer uma preparação meticulosa da superfície da peça, assegurando que todos os contaminantes são completamente removidos antes do início do processo de revestimento. As condições de alta temperatura facilitam as reacções químicas necessárias para a deposição do material de revestimento, que adere ao substrato através de uma série de processos químicos complexos.

Uma das caraterísticas de destaque do CVD é a sua capacidade de revestir uniformemente todas as áreas da peça, incluindo detalhes intrincados como roscas, orifícios cegos e superfícies internas. Esta cobertura abrangente é conseguida através da difusão controlada de gases reactivos dentro da câmara de vácuo, permitindo que o material de revestimento alcance e adira mesmo às áreas mais inacessíveis da peça. O ambiente de vácuo não só aumenta a eficiência do processo de revestimento, como também assegura um acabamento uniforme e de alta qualidade na superfície revestida.

As caraterísticas do processo de CVD são ainda mais realçadas pela sua dependência do controlo preciso da temperatura e da pressão dentro da câmara de reação. Estes parâmetros são críticos para o sucesso da deposição do material de revestimento, uma vez que influenciam a velocidade das reacções químicas e a uniformidade da camada de revestimento. Mantendo estas condições, o CVD pode produzir revestimentos com durabilidade e aderência excepcionais, tornando-o um método preferido para aplicações que requerem tratamentos de superfície de alto desempenho.

Vantagens dos revestimentos CVD

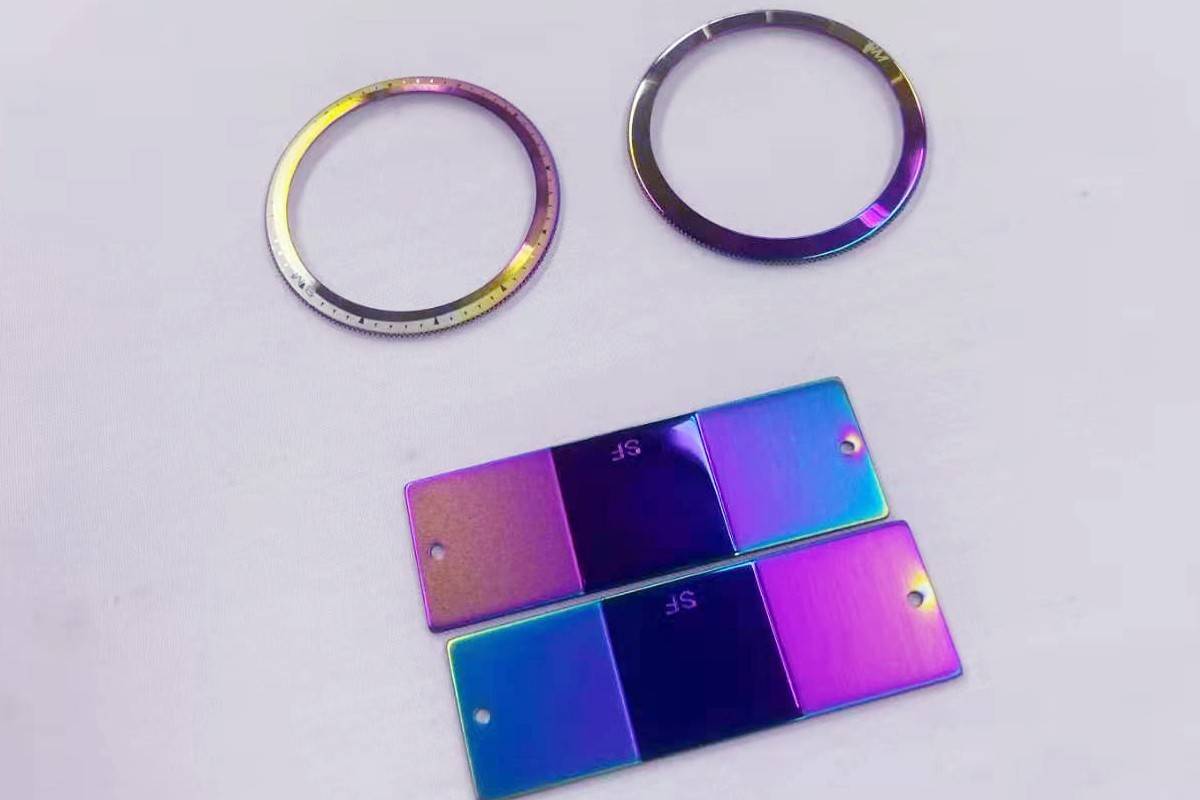

Os revestimentos CVD (Chemical Vapor Deposition) oferecem uma versatilidade sem paralelo, tornando-os adequados para uma vasta gama de substratos. Estes substratos incluem não só os materiais tradicionais como a cerâmica, o vidro, os metais e as ligas, mas também os polímeros, alargando o âmbito das potenciais aplicações. A capacidade de revestir superfícies complexas e de precisão garante que mesmo os componentes mais complexos podem beneficiar das camadas protectoras da CVD.

Uma das caraterísticas mais marcantes dos revestimentos CVD é a sua resistência às variações de temperatura. Esta caraterística é particularmente vantajosa em indústrias onde a estabilidade térmica é crucial, como nos sectores aeroespacial e automóvel. Os revestimentos não só aderem bem em condições extremas, como também mantêm a sua integridade, assegurando uma proteção e funcionalidade duradouras.

Além disso, os revestimentos CVD são excelentes em termos de resistência ao desgaste, reduzindo significativamente a fricção e prolongando assim a vida útil de ferramentas e componentes. Esta melhoria conduz a poupanças substanciais de custos e aumenta a produtividade global. Por exemplo, no fabrico de ferramentas de metal duro, como fresas de topo, brocas e alargadores, os revestimentos CVD melhoram o desempenho e prolongam a vida útil das ferramentas, tornando-as indispensáveis nas operações de corte.

Para além da resistência ao desgaste, os revestimentos CVD oferecem uma excelente resistência química. Este atributo é vital em ambientes onde os substratos são expostos a substâncias corrosivas. Ao protegerem o material subjacente dos ataques químicos, os revestimentos CVD garantem a longevidade e a fiabilidade dos componentes revestidos. Isto é especialmente benéfico em sectores como o processamento químico e os dispositivos médicos, onde a exposição a substâncias agressivas é uma preocupação comum.

Os revestimentos CVD também têm uma aplicação significativa em ferramentas de moldagem e estampagem. Ao aumentar a dureza da superfície e a resistência ao desgaste, estes revestimentos permitem que ferramentas como punções e matrizes suportem as elevadas pressões e forças abrasivas envolvidas nestes processos. Isto não só reduz a probabilidade de falha prematura da ferramenta, como também minimiza a necessidade de substituições frequentes, contribuindo ainda mais para a eficiência operacional e a redução de custos.

Limitações e desafios do CVD

Defeitos do revestimento CVD

A Deposição Química de Vapor (CVD) é uma tecnologia de revestimento sofisticada que necessita de temperaturas de reação elevadas, frequentemente superiores a 1000°C. Este requisito coloca desafios significativos, particularmente em termos de mascaramento de áreas específicas durante o processo de revestimento. A necessidade de isolar determinadas regiões do material de revestimento pode ser complexa e ineficaz, conduzindo a potenciais defeitos se não for gerida meticulosamente.

Além disso, o processo é restringido pelas limitações físicas da câmara de reação. A capacidade da câmara determina o número de componentes que podem ser revestidos simultaneamente, o que pode limitar o rendimento e a escalabilidade. Além disso, a necessidade de equipamento especializado acrescenta outra camada de complexidade, aumentando o investimento de capital inicial e os custos operacionais contínuos.

| Desafio | Impacto |

|---|---|

| Temperaturas de reação elevadas | Requer equipamento robusto e pode limitar as opções de materiais de substrato. |

| Mascaramento de áreas específicas | Dificuldade em obter um controlo preciso do revestimento. |

| Capacidade da câmara de reação | Limita o tamanho do lote e o rendimento. |

| Equipamento especializado | Aumenta os custos operacionais e de capital. |

Apesar destes desafios, a CVD continua a ser uma tecnologia crítica para as indústrias que requerem revestimentos de alto desempenho, como a indústria aeroespacial e de semicondutores. Os avanços contínuos no controlo de processos e na conceção de equipamentos visam atenuar estas limitações, garantindo que o CVD pode continuar a fornecer os revestimentos superiores necessários para aplicações modernas.

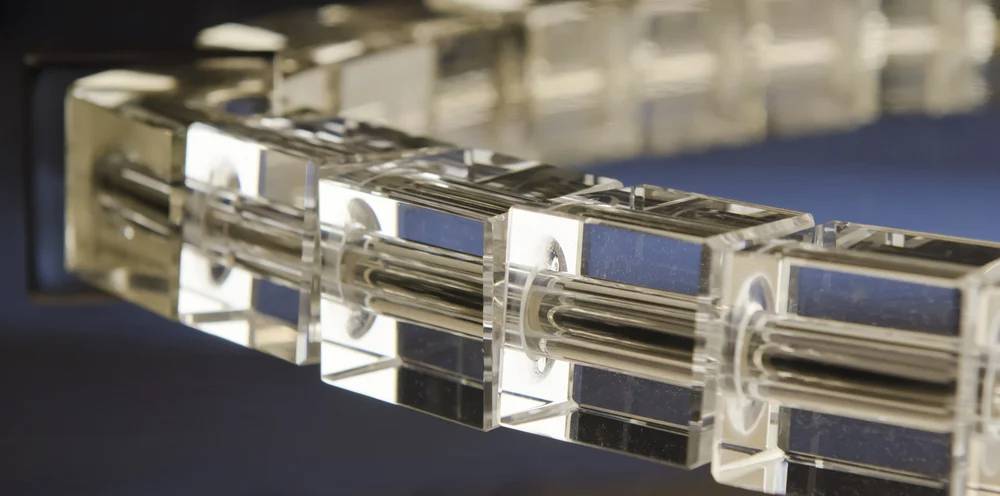

Conceção de dispositivos e controlo de processos

Os dispositivos de fixação desempenham um papel fundamental no processo de Deposição Química em Vapor (CVD), servindo como a espinha dorsal para manter a integridade da peça e garantir um revestimento uniforme. Estas ferramentas especializadas são meticulosamente concebidas para manter as peças no lugar com segurança, evitando assim qualquer movimento que possa provocar danos ou resultados de revestimento inconsistentes. O principal objetivo da conceção de dispositivos de fixação é criar um ambiente estável onde as peças possam ser submetidas ao processo CVD sem comprometer a sua integridade estrutural ou a qualidade do revestimento.

Principais objetivos do projeto de fixação

-

Prevenção de danos às peças: Um dos principais objectivos da conceção do dispositivo de fixação é proteger as peças de quaisquer danos potenciais durante o processo de CVD. Isto implica assegurar que o dispositivo de fixação pode segurar a peça com segurança sem causar quaisquer deformações ou riscos que possam afetar a qualidade do produto final.

-

Garantia de um revestimento consistente: A consistência é fundamental no revestimento CVD. Os acessórios são concebidos para proporcionar uma superfície uniforme para o processo de revestimento, garantindo que cada peça recebe uma camada uniforme e consistente de material. Esta uniformidade é crucial para o desempenho e a durabilidade do produto final.

-

Melhorando a qualidade do tratamento de superfície: A conceção do dispositivo de fixação também se centra na melhoria da qualidade global do tratamento de superfície. Ao proporcionar um ambiente estável e controlado, os dispositivos de fixação ajudam a obter um acabamento de alta qualidade que cumpre as normas da indústria e as expectativas dos clientes.

-

Minimização dos desvios do processo: Os desvios do processo podem afetar significativamente o resultado do processo CVD. Os acessórios são concebidos para minimizar estes desvios, fornecendo uma configuração consistente e repetível para cada peça. Esta consistência ajuda a manter a qualidade e a fiabilidade do processo de revestimento.

Importância do controlo do processo

O controlo eficaz do processo é outro aspeto crítico que complementa a conceção dos dispositivos de fixação. O controlo do processo envolve a monitorização e o ajuste de vários parâmetros, como a temperatura, a pressão e o fluxo de gás, para garantir que o processo de CVD decorre sem problemas e de forma eficiente. Ao manter um controlo apertado sobre estas variáveis, os fabricantes podem obter resultados consistentes e minimizar o risco de defeitos.

Em resumo, a conceção dos dispositivos de fixação e o controlo do processo CVD são aspectos interdependentes que, em conjunto, garantem a aplicação bem sucedida de revestimentos de alta qualidade. Através de uma conceção cuidadosa dos dispositivos de fixação e de um controlo rigoroso do processo, os fabricantes podem obter os resultados desejados, melhorando o desempenho e a longevidade das peças revestidas.

Factores que afectam a qualidade do revestimento CVD

Factores estruturais e de superfície

Factores como a rugosidade da superfície da peça, a estrutura da peça e o estado da superfície do substrato influenciam significativamente a uniformidade e a qualidade do revestimento por Deposição Química de Vapor (CVD). A rugosidade da superfície da peça pode criar microambientes onde o material de revestimento pode não aderir uniformemente, levando a camadas não uniformes. Adicionalmente, a complexidade estrutural da peça, incluindo caraterísticas como roscas, orifícios cegos e superfícies internas, pode colocar desafios na obtenção de uma cobertura completa.

Para além disso, o estado da superfície do substrato desempenha um papel fundamental. Quaisquer contaminantes ou irregularidades no substrato podem impedir o processo de ligação, resultando numa fraca adesão do revestimento e na sua qualidade geral. Os processos de pré-tratamento, como a limpeza e a preparação da superfície, são essenciais para garantir que o substrato está livre de impurezas e tem as caraterísticas de superfície necessárias para facilitar um revestimento ótimo.

Em resumo, a interação entre a rugosidade da superfície, a estrutura da peça e o estado do substrato é fundamental para determinar o sucesso do processo de revestimento CVD. A abordagem destes factores através de uma preparação meticulosa da superfície e de uma análise cuidadosa da conceção da peça pode conduzir a revestimentos mais uniformes e de maior qualidade.

Taxa de reação do revestimento

O equilíbrio entre o tempo, o custo e a variação da espessura do revestimento é crucial no processo de Deposição Química em Vapor (CVD). A otimização destes factores assegura o desempenho do revestimento sem comprometer a eficiência dos custos e do tempo. A taxa de reação no CVD é influenciada por vários parâmetros, incluindo a temperatura, a pressão e a concentração de gases precursores. Cada uma destas variáveis desempenha um papel significativo na determinação da qualidade final e da uniformidade do revestimento.

A temperatura é um fator crítico, uma vez que afecta diretamente a velocidade das reacções químicas. As temperaturas mais elevadas aceleram geralmente a reação, conduzindo a taxas de deposição mais rápidas. No entanto, temperaturas excessivamente elevadas podem também levar à degradação térmica do substrato ou do material de revestimento, afectando assim a qualidade. Inversamente, temperaturas mais baixas podem abrandar a reação, aumentando o tempo necessário para o processo e potencialmente aumentando os custos.

A pressão na câmara de reação também tem impacto na taxa de reação. Pressões mais baixas podem aumentar o caminho livre médio das moléculas de gás, facilitando reacções mais eficientes e conduzindo a revestimentos mais uniformes. No entanto, a manutenção de baixas pressões requer equipamento sofisticado e pode aumentar os custos operacionais.

A concentração de gases precursores é outra variável fundamental. Concentrações mais elevadas de reagentes podem aumentar a taxa de reação, mas devem ser cuidadosamente controladas para evitar a formação de subprodutos indesejados ou defeitos no revestimento. O controlo preciso destas concentrações é essencial para obter as propriedades de revestimento desejadas.

Em resumo, a obtenção de uma taxa de reação de revestimento óptima envolve um equilíbrio delicado de temperatura, pressão e concentração de gás precursor. Esse equilíbrio garante que o processo CVD seja eficiente e eficaz, fornecendo revestimentos de alta qualidade que atendem aos requisitos de desempenho sem incorrer em custos desnecessários ou atrasos.

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

Artigos relacionados

- Deposição química em fase vapor (CVD) de grafeno Desafios e soluções

- Dominando os medidores de espessura de revestimento portáteis: Um Guia Abrangente para Aplicações Industriais e Automotivas

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Problemas comuns dos sistemas CVD e como resolvê-los

- Vantagens da utilização do forno tubular CVD para revestimento